Autor: doPulver

Zinkguss kann pulverbeschichtet werden

Zinkguss kann pulverbeschichtet werden Ein Gussteil weist eine Porosität auf, die bei hohen Temperaturen zu Fehlern in der Beschichtung führen kann. Luft, die in der Nähe der Oberfläche eingeschlossen ist, kann sich ausdehnen und den Film während des Aushärtungsprozesses reißen. Es gibt siebenral Möglichkeiten, das Problem zu entschärfen. Sie können das Teil vorwärmen, um einen Teil der eingeschlossenen Luft, die das Problem verursacht, auszutreiben. Erhitzen Sie das Teil auf eine Temperatur, die etwa 50 °F höher ist als die Aushärtungstemperatur, kühlen Sie es ab,Weiterlesen …

Der Kunde entscheidet über die Qualität des MDF-Pulverbeschichtungspulvers

Kunde entscheidet MDF-Pulverlack-Pulverqualität Welche Qualität MDF-Pulverlacke benötigen, liegt letztlich beim Kunden. Die unterschiedlichen Anforderungen der Kunden an MDF-Pulverlacke sind sehr wichtig. Für die Produktion von TV-Schränken, Monitoren, Badmöbeln oder Schranktüren sind MDF-Beschichtungen sehr unterschiedlich. Um zu entscheiden, welches MDF-Pulver und welche MDF-Qualität und welches Lackierliniendesign verwendet werden soll, müssen wir zunächst die Qualitätsanforderungen der Kunden verstehen, wenn es darum geht, qualitativ hochwertiges MDF zu erreichenWeiterlesen …

Was sind die Herausforderungen für die MDF-Pulverbeschichtung?

Herausforderungen für die MDF-Pulverbeschichtung Chinas Faserplatten-Jahresproduktion von mehr als 30 Millionen Kubikmetern. MDF (Medium Density Fiberboard), die jährliche Produktion von etwa 16 Millionen Kubikmeter von 1.8 mm Spezifikationen Betreiber, leichte MDF gibt es etwa XNUMX Milliarden Quadratmeter. Mit der technologischen Entwicklung außerhalb von MDF-Faserplatten wie Popcornplatten usw. kann auch eine Pulverbeschichtung erfolgen. Es wird ein potenzieller Markt von Hunderttausenden Tonnen Pulvervolumen erwartet. Mit anderen Worten, dieWeiterlesen …

Geeignete Temperatur für wasserdichte Beschichtung

Auswahleigenschaften der wasserdichten Beschichtung der Lösung, nanokeramische Hohlpartikel, Siliziumoxid-Aluminiumoxid-Fasern, alle Arten von reflektierendem Material als Hauptrohstoff, Wärmeleitfähigkeit nur 0.03 W / mK, können abgeschirmte Infrarot-Wärmestrahlung und Wärmeleitung effektiv unterdrücken. Im heißen Sommer, bei einer Temperatur von mehr als 40 ℃, wäre es aus folgenden Gründen unangemessen, wasserdicht zu sein: Wässrige oder lösungsmittelbasierte wasserdichte Beschichtungskonstruktionen verdicken sich unter hohen Temperaturbedingungen schnell, verursachen Grundierungsschwierigkeiten, beeinträchtigen die Konstruktion Qualität;Weiterlesen …

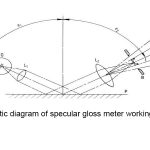

D523-08 Standardtestverfahren für Spiegelglanz

D523-08 Standardprüfverfahren für Spiegelglanz Diese Norm wird unter der festen Bezeichnung D523 herausgegeben; die der Bezeichnung unmittelbar folgende Zahl gibt das Jahr der Erstverabschiedung bzw. bei Überarbeitung das Jahr der letzten Überarbeitung an. Eine Zahl in Klammern gibt das Jahr der letzten Wiederzulassung an. Ein hochgestelltes Epsilon zeigt eine redaktionelle Änderung seit der letzten Überarbeitung oder erneuten Genehmigung an. Dieser Standard wurde für die Verwendung durch Behörden des Verteidigungsministeriums genehmigt. 1.Umfang vonWeiterlesen …

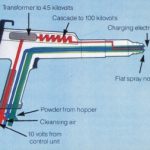

Corona- und Tribo-Ladetechnologie

Das Verständnis der Unterschiede zwischen Korona- und Tribo-Aufladung hilft bei der Entscheidung, welche Technologie für eine Anwendung am besten geeignet ist. Jede Ladeart wurde typischerweise für bestimmte Branchen verwendet. Tribo-Aufladung wurde typischerweise in Industrien verwendet, die Epoxidpulver oder Produkte mit komplizierten Formen benötigen. Isolierprodukte wie elektrische Geräte, die nur eine Schutzbeschichtung benötigen, sind Hauptnutzer von Tribo-Aufladepistolen. Diese Schutzschicht ist genrally;epoxy wegen seiner zähen Oberfläche. Auch Branchen wie DrahtWeiterlesen …

Fortschritt der Coil-Pulverbeschichtungstechnologie

Vorbeschichtete Coils können beim Bau von Innen- und Außenwandpaneelen verwendet werden, und es gibt breite Aussichten in der Haushaltsgeräte-, Automobil-, Metallmöbel- und anderen Industrien. Ab den 1980er Jahren begann China, ausländische Technologien einzuführen und zu absorbieren, insbesondere in den letzten Jahren aufgrund der Kosten und Umweltanforderungen des Baustoffmarktes und des Marktes für Automobilelektronik seine hohe Effizienz und Umweltschutz, China ist gewordenWeiterlesen …

Notwendige Laborausrüstung zum Testen von Pulverbeschichtungen in der Anwendung

LABORAUSSTATTUNG Notwendige Ausrüstung zum Testen der Vorbehandlungschemikalien, des Spülwassers und der Endergebnisse Tests der Vorbehandlungschemikalien gemäß den Anweisungen des Lieferanten durchzuführen Leitfähigkeitsmessgerät zur Bewertung der letzten Spülung Temperaturschreiber Beschichtungsgewichtsausrüstung, DIN 50939 oder gleichwertige Ausrüstung erforderlich zur Prüfung der Pulverbeschichtung Schichtdickenmessgerät geeignet für den Einsatz auf Aluminium (z. B. ISO 2360, DIN 50984) Gitterschnittgerät, DIN-EN ISO 2409 – 2mm Biegeprüfgerät, DIN-EN ISO 1519 Eindruckprüfgerät, DIN-ENWeiterlesen …

Definitionen zur Korrosionsklassifizierung

Als Hilfestellung bei der Ermittlung der Anforderungen an die Vorbehandlung können wir verschiedene Korrosionsklassen definieren: Korrosionsklasse 0 Innenräume mit relativer Luftfeuchtigkeit über 60 % Sehr geringe Korrosionsgefahr (Aggressivität) KORROSIONSKLASSE 1 Innenräume in unbeheizten, gut belüfteten Räumen Raum Geringe Korrosionsgefahr (Aggressivität) Korrosionsklasse 2 In Innenräumen mit schwankender Temperatur und Luftfeuchtigkeit. Draußen im Binnenklima, weit weg von Meer und Industrie. Mittleres Korrosionsrisiko (Aggressivität) KORROSIONSKLASSE 3 In dicht besiedelten Gebieten oder in der Nähe von Industriegebieten. Über offenem WasserWeiterlesen …

Tetramethoxymethylglykoluril (TMMGU), TGIC-Ersatzchemien

Tetramethoxymethylglycoluril (TMMGU), TGIC-Ersatzchemikalien Hydroxylpolyester/TMMGU-Kombinationen wie Powderlink 1174, entwickelt von Cytec, bieten möglicherweise eine hervorragende Möglichkeit, TGIC in Anwendungen zu ersetzen, die dünnere Filmaufbauten erfordern. Da der Härtungsmechanismus dieser Chemie eine Kondensationsreaktion ist, treten einige der im Abschnitt über HAA-Härtungsmittel beschriebenen Anwendungsprobleme auch bei diesem Härtungsmittel auf. Jüngste Auswertungen und Daten zeigen jedoch, dass mit Hydroxylpolyester/TMMGU-Kombinationen nadelstichfreie Beschichtungen erhalten werden können, selbst wenn die Filmaufbauten überschritten werdenWeiterlesen …

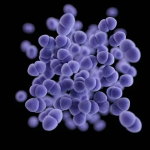

Antimikrobielle Beschichtungen

Antimikrobielle Beschichtungen werden in großem Umfang und in vielen Anwendungsbereichen eingesetzt, die von Antifouling-Farben, Beschichtungen in Krankenhäusern und medizinischen Geräten bis hin zu alg- und fungiziden Beschichtungen im und ums Haus reichen. Bisher werden hierfür Beschichtungen mit zugesetzten Giftstoffen verwendet. Ein wachsendes Problem in unserer Welt ist, dass einerseits aus Gesundheits- und Umweltgründen immer mehr Biozide verboten werden, andererseits BakterienWeiterlesen …

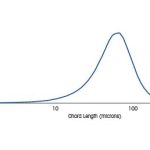

Partikelgrößenverteilungsanalyse für die Pulverbeschichtung

Partikelgrößenverteilungsanalyse für Pulverbeschichtungslaser-Partikelgrößenanalysator-Testergebnisse: Durchschnittliche Partikelgröße (mittlerer Durchmesser), die Grenze der Partikelgröße und Partikelgrößenverteilung der Dispersion. Die durchschnittliche Größe der Probe beträgt weniger als und mehr als 50 % der Partikel. Die Grenzpartikelgröße: näher am gesunden Menschenverstand an der maximalen und minimalen Partikelgröße. Allerdings beschreiben die maximale und minimale Partikelgröße die oberen und unteren Grenzen der ProbenpartikelgrößeWeiterlesen …

Weichmacher in Beschichtungsformulierungen

Weichmacher werden verwendet, um den Filmbildungsprozess von Beschichtungen basierend auf physikalisch trocknenden filmbildenden Materialien zu steuern. Die richtige Filmbildung ist unabdingbar, um Anforderungen an spezifische Beschichtungseigenschaften wie Trockenfilmbild, Substrathaftung, Elastizität, in Kombination mit gleichzeitig hoher Härte zu erfüllen Weichmacher wirken, indem sie die Filmbildungstemperatur senken und die Beschichtung elastifizieren; Weichmacher wirken, indem sie sich zwischen die Polymerketten einbetten, diese voneinander beabstanden (erhöht das „freie Volumen“) undWeiterlesen …

Was verursacht die brennende Explosion der Pulverbeschichtung?

Was verursacht die Brandexplosion der Pulverbeschichtung Die folgenden Aspekte sind die Faktoren, die zur Brandexplosion der Pulverbeschichtung führen (A) Die Staubkonzentration überschreitet die untere Grenze Aus diesen Gründen überschreitet die Staubkonzentration in der Pulverkammer oder Werkstatt die untere Grenze Explosionsgrenze, wodurch die Hauptbedingungen für die Pulververbrennungsexplosion gebildet werden. Wenn die Zündquelle mäßig ist, ist es wahrscheinlich, dass eine brennende Explosion auftritt (B) Mischen von Pulver und Lackiererei In einigen Fabriken fälligWeiterlesen …

Sichere Aufbewahrung von Pulverbeschichtungen

Die richtige Lagerung der Pulverbeschichtung verhindert Partikelagglomeration und Reaktionsfortschritt und gewährleistet eine zufriedenstellende Anwendung, dies ist von entscheidender Bedeutung. Pulverlacke müssen beim Auftragen leicht fluidisierbar, rieselfähig und in der Lage sein, eine gute elektrostatische Ladung aufzunehmen und aufrechtzuerhalten. Faktoren, die die Lagerung von Pulverlacken beeinflussen Die wichtigsten Faktoren, die sich auf die Lagerung von Pulverlacken auswirken, können identifiziert werden als: Temperatur Feuchtigkeit / Luftfeuchtigkeit Kontamination Direkte Sonneneinstrahlung Die empfohlenen optimalen Bedingungen für die Lagerung von Pulverlacken sind: Temperatur < 25°C Relative Luftfeuchtigkeit 50 – 65% Kein direkterWeiterlesen …

So entfernen Sie Orangenhaut während des elektrostatischen Pulverlackierens

Das Erreichen der richtigen Menge an elektrostatischer Pulverfarbe auf dem Teil ist aus Gründen der Haltbarkeit sowie der Vermeidung von Orangenhaut sehr wichtig. Wenn Sie zu wenig Puder auf das Teil sprühen, erhalten Sie höchstwahrscheinlich eine körnige Textur des Puders, die auch als "feste Orangenhaut" bekannt ist. Dies liegt daran, dass nicht genug Pulver auf dem Teil war, um auszufließen und eine gleichmäßige Beschichtung zu erzeugen. Abgesehen von der schlechten Ästhetik wird das TeilWeiterlesen …

Biegetest und Haftung der FBE-Pulverbeschichtung

Haftung von FBE-Pulverlacken Zur Bestimmung der Haftung von FBE-Pulverlacken wird hauptsächlich ein Tiefziehprüfgerät verwendet, Bild 7 zeigt das Prüfprinzip des Tiefziehprüfgeräts. Der Kopf des Tiefziehtesters ist kugelförmig und drückt die Rückseite beschichteter Platten, um zu testen, ob der positive Film rissig ist oder sich vom Substrat getrennt hat. Fig. 8 ist ein Testergebnis der Tiefbettung der Epoxy-Pulverbeschichtung. Es war zu erkennen, dass die nicht gefüllten FBE-Pulverlacke mitWeiterlesen …

Einige Punkte, um die Qualität der Pulverbeschichtungspulver zu kennen

Identifizierung des äußeren Erscheinungsbilds: 1. Handgefühl: Sollte sich seidig glatt, locker, schwebend anfühlen, je glatter das Puder ist, desto besser ist die Qualität, im Gegenteil, Puder fühlt sich rau und schwer an, schlechte Qualität, nicht einfaches Sprühen, Puder fällt zweimal mehr Verschwendung. 2.Volumen: Je größer das Volumen, desto weniger Füllstoff der Pulverlacke, desto höher die Kosten, desto besser die Qualität der Beschichtungspulver. Im Gegenteil, je kleiner das Volumen, desto höher der Gehalt anWeiterlesen …

Unterschiede zwischen Pulverbeschichtungen und Lösungsmittelbeschichtungen

Pulverbeschichtungen PK-Lösungsmittelbeschichtungen Vorteile Pulverbeschichtung enthält keine organischen Lösungsmittel, dies vermeidet Umweltverschmutzung durch organische Lösungsmittelbeschichtungen, Brandgefahren und organische Lösungsmittelabfälle und Schäden für die menschliche Gesundheit; Pulverlacke enthalten kein Wasser, Wasserverschmutzungsprobleme können vermieden werden. Das größte Merkmal ist, dass die übersprühten Pulver mit hoher effektiver Nutzung recycelt werden können. Bei einer hohen Rückgewinnungseffizienz der Rückgewinnungsausrüstung beträgt die Nutzung der Pulverbeschichtung bis zu 99%. Pulverbeschichtungen ergeben hoheWeiterlesen …

Wärmeübertragung von Schmelztauchbeschichtungen während der Erstarrung

Das Feueraluminieren ist eine der effektivsten Methoden zum Oberflächenschutz von Stählen und gewinnt allmählich an Popularität. Obwohl die Ziehgeschwindigkeit einer der wichtigsten Parameter zur Steuerung der Schichtdicke von Aluminisierungsprodukten ist, gibt es nur wenige Veröffentlichungen zur mathematischen Modellierung der Ziehgeschwindigkeit während des Schmelztauchprozesses. Um den Zusammenhang zwischen Ziehgeschwindigkeit, Schichtdicke und Erstarrungszeit zu beschreiben, wird das Prinzip des Stoff- und Wärmeübergangs beimWeiterlesen …

Untersuchung superhydrophober biomimetischer Oberflächen

Die Oberflächeneigenschaften von Materialien sind sehr wichtig, und Forscher versuchen alle Arten von Methoden, um Materialoberflächen mit den erforderlichen Eigenschaften zu erhalten. Mit der Entwicklung der bionischen Technik schenken Forscher biologischen Oberflächen zunehmend Aufmerksamkeit, um zu verstehen, wie die Natur technische Probleme lösen kann. Die umfangreichen Untersuchungen an biologischen Oberflächen haben gezeigt, dass diese Oberflächen viele ungewöhnliche Eigenschaften haben. Der „Lotus-Effekt“ ist ein typisches Phänomen, das die natural Oberflächenstruktur als Bauplan dient der GestaltungWeiterlesen …

Superhydrophobe Oberfläche kann mit zwei Methoden hergestellt werden

Die Menschen kennen den selbstreinigenden Lotuseffekt seit vielen Jahren, können aber das Material nicht so gestalten wie die Lotusblattoberflächen. Von Natur aus die typische superhydrophobe Oberfläche – Studien ergaben, dass Lotusblätter, die mit einer speziellen Geometrie aus Rauheit in der festen Oberfläche mit niedriger Oberflächenenergie konstruiert sind, eine wichtige Rolle bei superhydrophoben spielen. Basierend auf diesen Prinzipien begannen die Wissenschaftler, diese Oberfläche nachzuahmen. Nun hat die Forschung über raue superhydrophobe Oberflächen ziemlich viel Aufmerksamkeit erregt. Im Genral, die superhydrophobe OberflächeWeiterlesen …

Selbstreinigungseffekt der superhydrophoben Oberfläche

Die Benetzbarkeit ist ein wichtiges Merkmal der festen Oberfläche, das durch die chemische Zusammensetzung und Morphologie der Oberfläche bestimmt wird. Superhydrophile und superhydrophobe Oberflächeneigenschaften sind die Hauptinhalte invasiver Studien. Das superhydrophobe (wasserabweisende) Oberflächengenrally bezieht sich auf die Oberfläche, dass der Kontaktwinkel zwischen Wasser und Oberfläche größer als 150 Grad ist. Die superhydrophobe Oberfläche kennen die Leute hauptsächlich von Pflanzenblättern – Lotusblattoberfläche, „Selbstreinigungs“-Phänomen. Zum Beispiel können Wassertropfen rollenWeiterlesen …

Was ist ein elektrostatischer Lackierprozess?

Elektrostatisches Lackieren ist ein Verfahren, bei dem die Spitze einer Spritzpistole elektrostatisch aufgeladen wird; elektrisches Aufladen der Farbe; wodurch ermöglicht wird, dass die Farbe von einer geerdeten Oberfläche angezogen wird. Bei diesem Prozess wird fast keine Farbe durch normalen Luftstrom, Wind oder Tropfen verschwendet. Dies liegt daran, dass die Farbpartikel tatsächlich wie ein Magnet von der zu bemalenden Oberfläche angezogen werden. Damit der Prozess funktioniert, muss das zu bemalende Objekt jedoch geerdet sein. Elektrostatisches SpritzenWeiterlesen …

Forschung zur Korrosionsbeständigkeit von feuerverzinkter Galvalume-Beschichtung

Feuerverzinkte Zn55Al1.6Si-Galvalume-Beschichtungen werden in vielen Bereichen wie der Automobilindustrie, dem Schiffbau, der Maschinenindustrie usw Preis von Al ist derzeit niedriger als der von Zn). Seltene Erden wie La können das Zunderwachstum behindern und die Zunderhaftung erhöhen, daher wurden sie verwendet, um Stähle und andere metallische Legierungen gegen Oxidation und Korrosion zu schützen. Allerdings gibt es nurWeiterlesen …