Kategorien: Leitfaden für Pulverbeschichtungen

Haben Sie Fragen zur Pulverbeschichtung zu Pulverbeschichtungsgeräten, Pulverauftrag, Pulvermaterial? Haben Sie Zweifel an Ihrem Pulverbeschichtungsprojekt, hier kann Ihnen ein vollständiger Pulverbeschichtungsleitfaden helfen, die zufriedenstellende Antwort oder Lösung zu finden.

Die Verwendung von elektrisch leitfähigem Epoxidspachtel

Leitfähige Spachtelmasse Verwendungszweck Zum Reparieren und Auffüllen der Bodenoberfläche vor dem Streichen mit antistatischer Beschichtung, um eine glatte leitfähige Oberfläche für den nächsten Anstrich bereitzustellen. Produktinformation Leitfähige Spachtelmasse kann mit Rakel aufgetragen werden. Es kann ein dicker Film erhalten werden. Nach dem Trocknen findet keine Schrumpfung oder Rißbildung des Films statt. Einfach aufzutragen. Der Film besitzt eine gute Haftung, hohe Festigkeit und einen geringen elektrischen Widerstand. Sein Aussehen ist glatt. Anwendungsdetails Volumenfeststoff:90%Farbe:SchwarzTrockenfilm Dicke: Abhängig vonWeiterlesen …

Biegetest – Qualicoat Testprozess

Alle organischen Beschichtungen außer Pulverbeschichtungen der Klasse 2 und 3: EN ISO 1519 Pulverbeschichtungen der Klasse 2 und 3: EN ISO 1519 gefolgt von einem Klebeband-Zug-Test wie unten beschrieben: Bringen Sie ein Klebeband auf die signifikante Oberfläche der Prüftafel nach der mechanischen Verformung. Decken Sie den Bereich ab, indem Sie fest gegen die Beschichtung drücken, um Hohlräume oder Lufteinschlüsse zu vermeiden. Ziehen Sie das Klebeband nach 1 . im rechten Winkel zur Plattenebene scharf abWeiterlesen …

Was Gefährliche Chemikalien im Pulverbeschichtungsprozess

Triglycidylisocyanurat (TGIC) TGIC ist als gefährliche Chemikalie eingestuft und wird häufig bei Pulverbeschichtungen verwendet. Es ist: ein Hautsensibilisator, der beim Verschlucken und Einatmen giftig ist, genotoxisch, der schwere Augenschäden verursachen kann. Sie sollten die Sicherheitsdatenblätter und Etiketten überprüfen, um festzustellen, ob die von Ihnen verwendeten Pulverbeschichtungsfarben TGIC enthalten. Elektrostatische Pulverlacke, die TGIC enthalten, werden im elektrostatischen Verfahren aufgetragen. Zu den Arbeitern, die mit TGIC-Pulverlacken in direkten Kontakt kommen können, gehören Personen: Trichter füllen von Hand Pulverlack sprühen,Weiterlesen …

Wie man pulverbeschichtet

Pulverbeschichtung : Vorbehandlung – Trocknen um Wasser zu entfernen – Spritzen – Kontrollieren – Einbrennen – Kontrollieren – Fertig. 1. Die Eigenschaften der Pulverbeschichtung können das volle Spiel geben, um die Lebensdauer der Beschichtung zu verlängern, um die lackierte Oberfläche zuerst ausschließlich Oberflächenvorbehandlung zu brechen. 2.Spray, wurde lackiert, um vollständig geerdet zu werden, um die Effizienz der Pulverbeschichtung des Puffens zu erhöhen. 3. Die größeren zu lackierenden Oberflächenfehler, beschichteter leitfähiger Kratzkitt, um dieWeiterlesen …

Gitterschnittprüfung ISO 2409 erneuert

Der Gitterschnitttest nach ISO 2409 wurde kürzlich von ISO aktualisiert. Die jetzt gültige neue Version hat siebenral Änderungen gegenüber der alten: Messer Die neue Norm beinhaltet eine erweiterte Beschreibung der bekannten Messer. Die Messer müssen eine Hinterkante haben, da es sonst Schlittschuhe statt Kratzer gibt. Messer, die diese Hinterkante nicht haben, entsprechen nicht der Norm. Band Die neue Version des Standards hat eine große Änderung im Vergleich zuWeiterlesen …

Was ist Pulverbeschichtung SDB

Pulverbeschichtungs-Sicherheitsdatenblatt 1. CHEMISCHES PRODUKT UND UNTERNEHMENSIDENTIFIKATION PRODUKTNAME: Pulverbeschichtung HERSTELLER/HÄNDLER: Jinhu Color Powder Coating Co., Ltd Adresse: Dailou Industrial Zone, Jinhu County, Huai'an, China Notruf: 2. ZUSAMMENSETZUNG/INFORMATION ZU BESTANDTEILEN GEFÄHRLICHE INHALTSSTOFFE : CAS-Nr. GEWICHT (%) Polyesterharz : 25135-73-3 60 Epoxidharz : 25085-99-8 20 Bariumsulfat: 7727-43-7 10 Pigmente: N/A 10 3. MÖGLICHE GEFAHREN Primär Expositionswege: Hautkontakt, Augenkontakt. Einatmen :Das Einatmen von Staub oder Nebel beim Erhitzen und Verarbeiten kann Reizungen von Nase, Rachen und Lunge verursachen,Kopfschmerzen,Übelkeit Augenkontakt :Material kann Reizungen verursachen HautkontaktWeiterlesen …

Was ist der Herstellungsprozess von Pulverbeschichtungen?

Herstellungsprozess von Pulverlacken Der Prozess der Herstellung von Pulverlacken umfasst die folgenden Schritte: Verteilung des Rohmaterials Vormischen des Rohmaterials Extrusion (Mischen von geschmolzenen Rohmaterialien) Kühlen und Zerkleinern des Extruderausstoßes Mahlen, Klassifizieren und Kontrollieren der Partikel Verpacken Vor - Mischen der Rohstoffe In diesem Schritt werden die verteilten Rohstoffe jeder Produktionseinheit basierend auf den Richtlinien und Formulierungen der Forschungs- und Entwicklungseinheit gemischt, um eine homogene Mischung zu erhaltenWeiterlesen …

Aushärtungsprozess der Pulverlacke im Ofen

Der Aushärtungsprozess von Pulverlacken im Ofen besteht aus drei Stufen. Zuerst werden die festen Partikel geschmolzen, dann verbinden sie sich und bilden schließlich einen gleichmäßigen Film oder eine Beschichtung auf der Oberfläche. Das Aufrechterhalten einer niedrigen Viskosität der Beschichtung für eine angemessene Zeit ist sehr wichtig, um eine glatte und gleichmäßige Oberfläche zu erhalten. Nachdem die Viskosität während des Härtungsprozesses abgenommen hat, neigt sie dazu, zuzunehmen, sobald die Reaktion (Gelierung) beginnt. Daher spielen Reaktivität und Wärmetemperatur eine bedeutende Rolle bei der ErstellungWeiterlesen …

Verfahren für X-CUT TAPE TEST METHOD-ASTM D3359-02

Verfahren für X-CUT TAPE TEST METHOD-ASTM D3359-02 7. Verfahren 7.1 Wählen Sie einen Bereich aus, der frei von Schönheitsfehlern und geringfügigen Oberflächenmängeln ist. Stellen Sie bei Tests im Feld sicher, dass die Oberfläche sauber und trocken ist. Extreme Temperaturen oder relative Luftfeuchtigkeit können die Haftung des Klebebands oder der Beschichtung beeinträchtigen. 7.1.1 Für eingetauchte Proben: Nach dem Eintauchen die Oberfläche reinigen und mit einem geeigneten Lösungsmittel abwischen, das die Unversehrtheit der Beschichtung nicht beeinträchtigt. Anschließend trocknen oder vorbereitenWeiterlesen …

Standardtestmethoden zur Messung der Adhäsion durch Tape-Test

Prüfverfahren zur Messung der Haftung Diese Norm wird unter der festen Bezeichnung D 3359 herausgegeben; die Zahl unmittelbar nach der Bezeichnung gibt das Jahr der ursprünglichen Annahme oder im Falle einer Überarbeitung das Jahr der letzten Überarbeitung an. Eine Zahl in Klammern gibt das Jahr der letzten erneuten Genehmigung an. Ein hochgestelltes Epsilon (e) zeigt eine redaktionelle Änderung seit der letzten Überarbeitung oder erneuten Genehmigung an. 1. Geltungsbereich 1.1 Diese Prüfverfahren umfassen Verfahren zur Beurteilung der Haftung von Beschichtungsfilmen auf metallischen Substraten durchWeiterlesen …

Vorbeugung von Pulverbeschichtung Orangenhaut

Vermeidung von Orangenhaut bei der Pulverbeschichtung Das Erscheinungsbild der Beschichtung wird bei der Lackierung neuer Geräte (OEM) immer wichtiger. Daher ist es eines der Hauptziele der Lackindustrie, die endgültigen Anforderungen an die Lacke der Anwender zu erfüllen, um die beste Leistung zu erzielen, was auch das Oberflächenbild zur Zufriedenheit einschließt. Beeinflussen Sie die visuellen Effekte der Oberflächenbeschaffenheit durch Faktoren wie Farbe, Glanz, Trübung und Oberflächenstruktur. Der Glanz und die Bildklarheit istWeiterlesen …

Klassifizierung der Ergebnisse des Haftungstests-ASTM D3359-02

Untersuchen Sie den Gitterbereich mit der beleuchteten Lupe auf Entfernung der Beschichtung vom Substrat oder von einer vorherigen Beschichtung. Bewerten Sie die Haftung gemäß der folgenden Skala, die in Abb. 1 dargestellt ist: 5B Die Kanten der Schnitte sind vollständig glatt; keines der Quadrate des Gitters ist abgelöst. 4B Kleine Flocken der Beschichtung werden an Schnittpunkten abgelöst; weniger als 5 % der Fläche sind betroffen. 3B Entlang der Kanten lösen sich kleine Flocken der BeschichtungWeiterlesen …

PRÜFVERFAHREN-CROSS-CUT TAPE TEST-ASTM D3359-02

TESTVERFAHREN – KREUZSCHNITT-BANDTEST – ASTM D3359-02 10. Geräte und Materialien 10.1 Schneidwerkzeug 9 – Scharfe Rasierklinge, Skalpell, Messer oder andere Schneidvorrichtung mit einem Schneidkantenwinkel zwischen 15 und 30°, die entweder einen einzigen Schnitt machen oder siebenral schneidet auf einmal. Es ist besonders wichtig, dass die Schneidkante oder die Kanten in gutem Zustand sind. 10.2 Schnittführung – Wenn Schnitte manuell durchgeführt werden (im Gegensatz zu einem mechanischen Gerät), ist ein Lineal oder eine Schablone aus Stahl oder anderem Hartmetall zu verwendenWeiterlesen …

Verwendung von Zinc Rich Primer für Stahl und Eisenmetalle

Verwendung von Zinc Rich Primer für Stahl und Eisenmetalle Zinc Rich Primer ist ein organischer, zinkreicher Primer für Stahl und Eisenmetalle, der die Widerstandseigenschaften von Epoxid und den galvanischen Schutz von Zink kombiniert. Dies ist ein Einkomponenten-Primer auf Epoxidbasis auf reinem Zink. Diese Hochleistungs-Epoxidverbindung verschmilzt Zink mit dem Metallsubstrat und schützt vor Korrosion wie bei der Feuerverzinkung (erfüllt und übertrifft die ASTM A780-Spezifikation für die Ausbesserung und Reparatur von Feuerverzinkung). ClearcoWeiterlesen …

Optimale Leistung von UV-Pulverlacken

Die durch ultraviolettes Licht gehärtete Pulverbeschichtung (UV-Pulverbeschichtung) ist eine Technologie, die die Vorteile der duroplastischen Pulverbeschichtung mit denen der flüssigen UV-härtenden Beschichtungstechnologie kombiniert. Der Unterschied zum Standard-Pulverlack besteht darin, dass das Schmelzen und das Aushärten in zwei unterschiedliche Prozesse unterteilt werden: Bei Hitzeeinwirkung schmelzen UV-härtbare Pulverlackpartikel und fließen zu einem homogenen Film, der erst unter UV-Licht vernetzt wird. Der beliebteste Vernetzungsmechanismus für diese Technologie istWeiterlesen …

Methoden zum Auffangen von Overspray während der Pulverbeschichtung

Drei grundlegende Methoden werden verwendet, um über gesprühtes Pulverbeschichtungspulver aufzufangen: Kaskade (auch bekannt als Wasserwäsche), Leitblech und Medienfiltration. Viele moderne Sprühkabinen für hohe Stückzahlen beinhalten eine oder mehrere dieser Quellenerfassungsmethoden, um ov zu verbessernrall Entfernungseffizienz. Eines der gebräuchlichsten Kombinationssysteme ist eine Kaskadenkabine mit mehrstufiger Medienfiltration vor dem Abgaskamin oder vor einer VOC-Kontrolltechnologie wie einem RTO (regenerative thermische Oxidation). Jeder, der nach hinten schautWeiterlesen …

Was ist eine Manganphosphatbeschichtung?

Manganphosphatbeschichtung hat die höchste Härte und überlegene Korrosions- und Verschleißbeständigkeit von Genenral Phosphatbeschichtungen. Manganphosphatierung wird in großem Umfang eingesetzt, um die Gleiteigenschaften von Motoren, Getrieben und Kraftübertragungssystemen zu verbessern. Der Einsatz manganphosphatierter Überzüge zur Verbesserung der Korrosionsbeständigkeit findet sich in nahezu allen Branchen der metallverarbeitenden Industrie. Typische Beispiele, die hier genannt werden, sind Kraftfahrzeugkomponenten in Brems- und Kupplungsbaugruppen, Motorkomponenten, Blatt- oder Schraubenfedern, Bohrer, Schrauben, Muttern und Bolzen,Weiterlesen …

Zinkphosphat und seine Anwendungen

GenralFür einen dauerhaften Korrosionsschutz wird häufig eine Zinkphosphat-Umwandlungsbeschichtung verwendet. Nahezu alle Automobilindustrien verwenden diese Art der Konversionsbeschichtung. Es ist für die Produkte geeignet, die harten Wetterbedingungen ausgesetzt sind. Die Beschichtungsqualität ist besser als die Eisenphosphatbeschichtung. Es bildet 2 – 5 g/m² Beschichtung auf der Metalloberfläche, wenn es als Unterlack verwendet wird. Anwendung, Aufbau und Kontrolle dieses Prozesses sind schwieriger als bei anderen Verfahren und können durch Eintauchen oder Sprühen aufgebracht werden.Weiterlesen …

Was sind Zinkphosphatbeschichtungen?

Zinkphosphatbeschichtung wird bevorzugt, wenn eine höhere Korrosionsbeständigkeit als Eisenphosphat erforderlich ist. Es kann als Basis für Anstriche (insbesondere für duroplastische Pulverbeschichtungen), vor dem Kaltziehen / Kaltumformen von Stahl und dem vorherigen Auftragen von Schutzöl / Schmierung verwendet werden. Diese Methode wird häufig gewählt, wenn eine lange Lebensdauer unter korrosiven Bedingungen erforderlich ist. Mit Zinkphosphat lässt sich auch sehr gut beschichten, da die Kristalle eine poröse Oberfläche bilden, die sich mechanisch aufsaugen kannWeiterlesen …

Was sind Phosphatbeschichtungen?

Phosphatbeschichtungen werden verwendet, um die Korrosionsbeständigkeit zu erhöhen und die Pulverlackhaftung zu verbessern, und werden auf Stahlteilen für Korrosionsbeständigkeit, Schmierfähigkeit oder als Grundlage für nachfolgende Beschichtungen oder Lackierungen verwendet. Sie dienen als Konversionsbeschichtung, in der eine verdünnte Lösung von Phosphorsäure enthalten ist und Phosphatsalze wird durch Sprühen oder Tauchen aufgetragen und reagiert chemisch mit der Oberfläche des zu beschichtenden Teils, um eine Schicht aus unlöslichen, kristallinen Phosphaten zu bilden. Phosphatumwandlungsbeschichtungen können auch auf Aluminium verwendet werden,Weiterlesen …

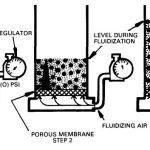

Verfahren zum Auftragen der Wirbelschicht-Pulverbeschichtung

Die Wirbelschicht-Pulverbeschichtung besteht darin, ein heißes Teil in ein Pulverbett einzutauchen, das Pulver auf dem Teil aufschmelzen und einen Film bilden zu lassen und anschließend genügend Zeit und Wärme bereitzustellen, damit dieser Film in eine kontinuierliche Beschichtung fließen kann. Das Teil sollte nach Entnahme aus dem Vorwärmofen möglichst schnell in die Wirbelschicht eingetaucht werden, um den Wärmeverlust so gering wie möglich zu halten. Es sollte ein Zeitzyklus eingerichtet werden, um diese Zeit einzuhaltenWeiterlesen …

Was sind die üblichen Prozessparameter der Wirbelschicht-Pulverbeschichtung?

Bei der Wirbelschicht-Pulverbeschichtung gibt es keine gemeinsamen Parameter, da sie sich mit der Teiledicke dramatisch ändern. 250 Zoll dickes Stangenmaterial kann mit funktionalisiertem Polyethylen durch Vorheizen auf 450 °F beschichtet, tauchbeschichtet werden und fließt höchstwahrscheinlich ohne Nachheizen aus. Umgekehrt muss dünnes Streckmetall möglicherweise auf 350 °F vorgewärmt werden, um die gewünschte Beschichtungsdicke zu erreichen, und dann auf XNUMX °F für vier Minuten nacherwärmt werden, um das Ausfließen zu vervollständigen. Wir haben niemalsWeiterlesen …

Kurze Einführung in die Wirbelschicht-Pulverbeschichtung

Die Wirbelschicht-Pulverbeschichtungsanlage besteht aus drei Hauptbereichen. Ein oberer Pulvertrichter, in dem das Pulver aufbewahrt wird, eine poröse Platte, die Luft durchlässt, und eine abgedichtete untere Luftkammer. Wenn Druckluft in die Luftkammer geblasen wird, strömt sie durch die Platte und bewirkt, dass das Pulver schwimmt oder „verflüssigt“. Dadurch kann das zu beschichtende Metallteil mit geringem Widerstand durch das Pulver bewegt werden. Die Wirbelschichtanwendung erfolgt durch VorwärmenWeiterlesen …

Acryl-Hybride kombinieren das Acrylharz mit einem Epoxid-Bindemittel.

Sie sind etwas besser als ein Epoxid-Polyester/Hybrid, werden aber immer noch nicht als akzeptabel für den Außeneinsatz angesehen. Die für Epoxide charakteristischen mechanischen Eigenschaften sind ein Vorteil dieser Materialien und sie haben eine viel bessere Flexibilität als andere Acryle. Aufgrund ihres guten Aussehens, ihrer robusten Oberfläche, ihrer außergewöhnlichen Witterungsbeständigkeit und ihrer hervorragenden elektrostatischen Anwendungseigenschaften werden Acryle häufig für Anwendungen auf Produkten mit sehr hohen Qualitätsstandards verwendet. Haushaltsgeräte, Autos und andere Produkte, die Haltbarkeit und lange Lebensdauer erfordernWeiterlesen …

Haftungsproblem der Pulverbeschichtungsanwendung

Eine schlechte Haftung hängt normalerweise mit einer schlechten Vorbehandlung oder einer unzureichenden Härtung zusammen. Unterhärtung – Führen Sie ein elektronisches Temperaturaufzeichnungsgerät mit einer Sonde am Teil aus, um sicherzustellen, dass die Metalltemperatur den vorgeschriebenen Härtungsindex (Zeit bei Temperatur) erreicht. Vorbehandlung – Führen Sie regelmäßige Titrationen und Qualitätskontrollen durch, um Probleme mit der Vorbehandlung zu vermeiden. Die Oberflächenvorbereitung ist wahrscheinlich die Ursache für die schlechte Haftung des Pulverlackpulvers. Nicht alle Edelstähle akzeptieren Phosphatvorbehandlungen in gleichem Maße; manche sind reaktiverWeiterlesen …

Vorteile der Holzpulverbeschichtung auf Holzmöbeln

Several Möbel- und Möbelhersteller haben Erfolg mit der Holzpulverbeschichtung MDF. Anwendungen mit pigmentiertem Pulver auf MDF wurden entwickelt und häufiger verwendet als die Beschichtung von Natural Holz oder MDF-Klarlack. Die Einrichtung eines neuen Systems kann erhebliche Forschungs- und Produktionsversuche erfordern, um die gewünschte Prozesseffizienz und Endproduktqualität zu erreichen. Pulverbeschichtungen haben eine hohe Übertragungseffizienz, reduzierte (oder keine) Emissionen, einstufiges Einschichtverfahren, Eliminierung von Kantenstreifen, deutliche Reduzierung von Abluft und Ofenabluft,Weiterlesen …

Wie man Holzprodukte pulverbeschichtet

Einige Hölzer und Holzprodukte wie MDF haben einen ausreichenden und konstanten Feuchtigkeitsgehalt, um Leitfähigkeit zu bieten, und können direkt beschichtet werden. Um die elektrostatische Anziehung zu verbessern, kann Holz mit einer Sprühlösung vorbehandelt werden, die eine leitfähige Oberfläche bietet. Das Teil wird dann auf eine gewünschte Beschichtungstemperatur vorgewärmt, wodurch das Pulver beim Auftragen weicher oder teilweise schmilzt und das Pulver dabei hilft, an dem Teil zu haften es schmilzt beim Aufprall ein wenig. Eine gleichmäßige Plattenoberflächentemperatur ermöglichtWeiterlesen …

Anforderungen an die Pulverbeschichtung über der Feuerverzinkung

Folgende Spezifikation wird empfohlen: Verwenden Sie eine Zinkphosphat-Vorbehandlung, wenn höchste Haftung erforderlich ist. Die Oberfläche muss perfekt sauber sein. Zinkphosphat hat keine reinigende Wirkung und entfernt weder Öl noch Schmutz. Verwenden Sie Eisenphosphat, wenn eine Standardleistung erforderlich ist. Eisenphosphat hat eine leicht reinigende Wirkung und entfernt kleine Mengen von Oberflächenverunreinigungen. Am besten für vorverzinkte Produkte geeignet. Arbeiten vor dem Pulverauftrag vorwärmen. Verwenden Sie nur Polyester-Pulverbeschichtungen der Güteklasse „Entgasung“. Überprüfen Sie die korrekte Aushärtung durch LösungsmittelWeiterlesen …

Lösungen für die Probleme der Pulverbeschichtung über der Feuerverzinkung

1. Unvollständige Aushärtung: Polyester-Pulverbeschichtungspulver sind wärmehärtbare Harze, die zu ihrer endgültigen organischen Form vernetzen, indem sie etwa 180 Minuten bei einer Temperatur (typischerweise 10 °C) gehalten werden. Aushärteöfen sind so konzipiert, dass sie diese Zeit-bei-Temperatur-Kombination bereitstellen. Bei feuerverzinkten Artikeln mit ihrer größeren Querschnittsdicke ist auf eine ausreichende Einbrennzeit zu achten, um die Aushärtungsvorgaben zu erfüllen. Das Vorwärmen der schwereren Werkstücke beschleunigt den AushärtungsprozessWeiterlesen …