Categoría Guía de pintura en polvo

¿Tiene preguntas sobre pintura en polvo sobre equipos de pintura en polvo, aplicación de polvo, material en polvo? Si tiene alguna duda sobre su proyecto de pintura en polvo, aquí una guía completa de pintura en polvo puede ayudarlo a encontrar la respuesta o solución satisfactoria.

El uso de masilla epoxi eléctricamente conductora.

Masilla conductora Usos previstos Se utiliza para reparar y rellenar la superficie del piso antes de pintar con un acabado antiestático para proporcionar una superficie conductora suave para la siguiente capa. Información del producto La masilla conductora se puede aplicar con una cuchilla dosificadora. Puede obtenerse una película gruesa. Después del secado, la película no se contrae ni se agrieta. Fácil de aplicar. La película posee buena adherencia, alta resistencia y poca resistencia eléctrica. Su apariencia es suave. Detalles de la aplicación Sólidos en volumen: 90% Color: Negro Espesor de película seca: SegúnLee mas …

Prueba de flexión: proceso de prueba Qualicoat

Todos los recubrimientos orgánicos excepto los recubrimientos en polvo de clase 2 y 3: EN ISO 1519 Recubrimientos en polvo de clase 2 y 3: EN ISO 1519 seguido de una prueba de adherencia por tracción de cinta como se especifica a continuación: Aplique una cinta adhesiva a la superficie significativa del panel de prueba siguiendo las instrucciones mecánicas deformación. Cubra el área presionando firmemente contra el revestimiento para eliminar huecos o bolsas de aire. Retire la cinta bruscamente en ángulo recto con el plano del panel después de 1Lee mas …

Qué productos químicos peligrosos en el proceso de recubrimiento en polvo

Triglicidilisocianurato (TGIC) TGIC se clasifica como una sustancia química peligrosa y se usa comúnmente en actividades de recubrimiento en polvo. Es: un sensibilizante cutáneo tóxico por ingestión e inhalación genotóxico capaz de provocar lesiones oculares graves. Debe verificar las SDS y las etiquetas para determinar si los colores de la capa en polvo que está utilizando contienen TGIC. El recubrimiento en polvo electrostático que contiene TGIC se aplica mediante un proceso electrostático.Los trabajadores que pueden entrar en contacto directo con los recubrimientos en polvo TGIC incluyen personas: llenado de tolvas rociando pintura en polvo manualmente,Lee mas …

Cómo aplicar una capa de polvo

Cómo aplicar la pintura en polvo: pretratamiento - secado para eliminar el agua - pulverización - control - horneado - control - terminado. 1.Las características del recubrimiento en polvo pueden brindar un juego completo para extender la vida útil del recubrimiento para romper la superficie pintada primero estrictamente el pretratamiento de la superficie. 2.Spray, se pintó para estar completamente conectado a tierra con el fin de aumentar la eficiencia de la capa de polvo de inflado. 3.Los defectos de superficie más grandes a pintar, masilla conductora de rayado recubierta, para garantizar laLee mas …

Prueba de corte transversal ISO 2409 Renovado

La prueba de corte transversal ISO 2409 ha sido actualizada recientemente por ISO. La nueva versión que ya es válida tiene sieteral cambios en comparación con el anterior: Cuchillos El nuevo estándar incluye una descripción mejorada de los cuchillos conocidos. Los cuchillos deben tener un borde posterior, porque de lo contrario patina en lugar de rayar. Los cuchillos que no tienen este borde posterior no cumplen con el estándar. Cinta La nueva versión del estándar tiene un gran cambio en comparación conLee mas …

¿Qué es el recubrimiento en polvo MSDS?

Revestimiento en polvo MSDS 1. IDENTIFICACIÓN DEL PRODUCTO QUÍMICO Y DE LA COMPAÑÍA NOMBRE DEL PRODUCTO: Revestimiento en polvo FABRICACIÓN / DISTRIBUIDOR: Jinhu Color Powder Coating Co., Ltd Dirección: Zona industrial de Dailou, condado de Jinhu, Huai'an, China Llamada de respuesta de emergencia: 2. COMPOSICIÓN / INFORMACIÓN SOBRE LOS INGREDIENTES INGREDIENTES PELIGROSOS: No. CAS PESO (%) Resina de poliéster: 25135-73-3 60 Resina epoxi: 25085-99-8 20 Sulfato de bario: 7727-43-7 10 Pigmentos: N / A 10 3. IDENTIFICACIÓN DE RIESGOS Primario Vías de exposición: contacto con la piel, contacto con los ojos. Inhalación: La inhalación de polvo o neblina causada durante el calentamiento y el procesamiento puede causar irritación de nariz, garganta y pulmones, dolor de cabeza, náuseas Contacto con los ojos: El material puede causar irritación Contacto con la pielLee mas …

¿Qué es el proceso de fabricación de recubrimientos en polvo?

Proceso de fabricación de recubrimientos en polvo El proceso de producción de recubrimientos en polvo incluye los siguientes pasos: Distribución de la materia prima Mezcla previa de la materia prima Extrusión (mezcla de materias primas fundidas) Enfriamiento y trituración de la salida de la extrusora Molienda, clasificación y control de las partículas Envasado Pre -mezcla de materias primas En este paso, las materias primas distribuidas de cada unidad de producción se mezclarán con base en las directrices y la formulación de la unidad de investigación y desarrollo para tener una mezcla homogénea bajoLee mas …

Proceso de curado de recubrimientos en polvo en el horno.

El proceso de curado de los recubrimientos en polvo en el horno consta de tres etapas. Primero, las partículas sólidas se derriten, luego se combinan y finalmente forman una película o recubrimiento uniforme sobre la superficie. Mantener una baja viscosidad del recubrimiento durante un tiempo adecuado es muy importante para tener una superficie lisa y uniforme. Habiendo disminuido durante el proceso de curado, la viscosidad tiende a aumentar tan pronto como comienza la reacción (gelificación). Por lo tanto, la reactividad y la temperatura del calor tienen un papel importante en la creaciónLee mas …

Procedimiento para el MÉTODO DE PRUEBA DE CINTA X-CUT-ASTM D3359-02

Procedimiento para el MÉTODO DE PRUEBA DE LA CINTA X-CUT-ASTM D3359-02 7. Procedimiento 7.1 Seleccione un área libre de manchas e imperfecciones superficiales menores. Para las pruebas en el campo, asegúrese de que la superficie esté limpia y seca. Las temperaturas extremas o la humedad relativa pueden afectar la adherencia de la cinta o el recubrimiento. 7.1.1 Para especímenes que han sido sumergidos: Después de la inmersión, limpie y frote la superficie con un solvente apropiado que no dañe la integridad del recubrimiento. Luego secar o prepararLee mas …

Métodos de prueba estándar para medir la adherencia mediante prueba de cinta

Métodos de prueba para medir la adherencia Esta norma se emite con la designación fija D 3359; el número que sigue inmediatamente a la designación indica el año de la adopción original o, en el caso de revisión, el año de la última revisión. Un número entre paréntesis indica el año de la última reaprobación. Un superíndice épsilon (e) indica un cambio editorial desde la última revisión o reaprobación. 1. Alcance 1.1 Estos métodos de prueba cubren procedimientos para evaluar la adhesión de películas de recubrimiento a sustratos metálicos medianteLee mas …

Prevención de la piel de naranja con recubrimiento en polvo

Prevención de la piel de naranja del recubrimiento en polvo La apariencia del recubrimiento es cada vez más importante en la pintura de fabricación de nuevos equipos (OEM). Por lo tanto, uno de los principales objetivos de la industria de los recubrimientos es hacer que los requisitos finales de las pinturas del usuario alcancen el mejor rendimiento, que también incluye la apariencia superficial de satisfacción. Afecta los efectos visuales de la condición de la superficie por factores como el color, el brillo, la neblina y la estructura de la superficie. El brillo y la claridad de la imagen sonLee mas …

Clasificación de los resultados de la prueba de adherencia-ASTM D3359-02

Inspeccione el área de la rejilla para eliminar el recubrimiento del sustrato o de un recubrimiento anterior con la lupa iluminada. Califique la adhesión de acuerdo con la siguiente escala ilustrada en la Fig. 1: 5B Los bordes de los cortes son completamente lisos; ninguno de los cuadrados de la celosía está desprendido. 4B Se desprenden pequeñas escamas del revestimiento en las intersecciones; menos del 5% del área está afectada. 3B Se desprenden pequeñas escamas del revestimiento a lo largo de los bordesLee mas …

MÉTODO DE PRUEBA-CINTA DE CORTE TRANSVERSAL TEST-ASTM D3359-02

MÉTODO DE PRUEBA: PRUEBA DE CINTA DE CORTE TRANSVERSAL: ASTM D3359-02 10. Aparatos y materiales 10.1 Herramienta de corte 9: hoja de afeitar afilada, bisturí, cuchillo u otro dispositivo de corte que tenga un ángulo de corte entre 15 y 30 ° que hará un solo corte o sieteral cortes a la vez. Es de particular importancia que el filo o filos estén en buenas condiciones. 10.2 Guía de corte: si los cortes se realizan manualmente (a diferencia de un aparato mecánico), una regla o plantilla de acero u otro metal duro para garantizarLee mas …

Uso de imprimación rica en zinc para acero y metales ferrosos

Uso de Zinc Rich Primer para acero y metales ferrosos Zinc Rich Primer es un primario rico en zinc orgánico para acero y metales ferrosos que combina las propiedades de resistencia del epoxi y la protección galvánica del zinc. Este es un primario de un solo paquete a base de epoxi de zinc puro. Este compuesto epoxi de alto rendimiento fusiona el zinc con el sustrato de metal y protege contra la corrosión igual que el galvanizado por inmersión en caliente (cumple y supera la especificación ASTM A780 para retoques y reparaciones del galvanizado por inmersión en caliente). ClearcoLee mas …

Rendimiento óptimo de los recubrimientos en polvo UV

El recubrimiento en polvo curado por luz ultravioleta (recubrimiento en polvo UV) es una tecnología que combina las ventajas del recubrimiento en polvo termoendurecible con las de la tecnología de recubrimiento líquido de curado ultravioleta. La diferencia con el recubrimiento en polvo estándar es que la fusión y el curado se separan en dos procesos distintos: tras la exposición al calor, las partículas de recubrimiento en polvo curables por UV se funden y fluyen en una película homogénea que se reticula solo cuando se expone a la luz UV. El mecanismo de reticulación más popular utilizado para esta tecnología esLee mas …

Se utilizan métodos para capturar el exceso de pulverización durante el recubrimiento en polvo.

Se utilizan tres métodos básicos para capturar el polvo de recubrimiento en polvo rociado: cascada (también conocido como lavado con agua), deflector y filtración de medios. Muchas cabinas modernas de aspersión de alto volumen incorporan uno o más de estos métodos de captura en la fuente en un esfuerzo por mejorar el rendimiento.rall eficiencia de eliminación. Uno de los sistemas de combinación más comunes es una cabina estilo cascada, con filtración de medios de varias etapas, antes de la chimenea de escape o antes de una tecnología de control de VOC como un RTO (oxidador térmico regenerativo). cualquiera que mire hacia atrásLee mas …

¿Qué es el revestimiento de fosfato de manganeso?

El recubrimiento de fosfato de manganeso tiene la dureza más alta y una resistencia superior a la corrosión y al desgaste de General recubrimientos de fosfato. El fosfatado de manganeso se emplea ampliamente para mejorar las propiedades de deslizamiento de motores, engranajes y sistemas de transmisión de potencia. El uso de recubrimientos de fosfato de manganeso para mejorar la resistencia a la corrosión se puede encontrar en prácticamente todas las ramas de la industria metalúrgica. Los ejemplos típicos mencionados aquí incluyen componentes de vehículos de motor en conjuntos de frenos y embragues, componentes de motores, ballestas o resortes helicoidales, brocas, tornillos, tuercas y pernos,Lee mas …

Fosfato de zinc y sus aplicaciones

GeneralSe utiliza un recubrimiento de conversión de fosfato de zinc para proporcionar una protección duradera contra la corrosión. Casi todas las industrias automotrices utilizan este tipo de recubrimiento de conversión. Es adecuado para que los productos vengan en condiciones climáticas adversas. La calidad del recubrimiento es mejor que el recubrimiento de fosfato de hierro. Forma una capa de 2 a 5 gr/m² sobre la superficie metálica cuando se usa como base de pintura. La aplicación, preparación y control de este proceso son más difíciles que otros métodos y pueden aplicarse por inmersión o rociado.Lee mas …

¿Qué son los recubrimientos de fosfato de zinc?

Se prefiere el revestimiento de fosfato de zinc en caso de que se requiera una mayor resistencia a la corrosión que el fosfato de hierro. Se puede utilizar como base para pinturas (especialmente para recubrimiento en polvo termoendurecible), antes del estirado / conformado en frío del acero y previa aplicación de aceite protector / lubricación. Este es a menudo el método elegido cuando se requiere una vida útil prolongada en condiciones corrosivas. El recubrimiento también es muy bueno con fosfato de zinc porque los cristales forman una superficie porosa que puede absorber y mecánicamenteLee mas …

¿Qué son los revestimientos de fosfato?

Los recubrimientos de fosfato se utilizan para aumentar la resistencia a la corrosión y mejorar la adhesión de la pintura en polvo, y se utilizan en piezas de acero para resistencia a la corrosión, lubricidad o como base para recubrimientos o pinturas posteriores. Sirve como recubrimiento de conversión en el que se encuentra una solución diluida de ácido fosfórico. y las sales de fosfato se aplican mediante pulverización o inmersión y reaccionan químicamente con la superficie de la pieza que se está recubriendo para formar una capa de fosfatos cristalinos insolubles.Los recubrimientos de conversión de fosfato también se pueden usar en aluminio,Lee mas …

Proceso de aplicación de recubrimiento en polvo de lecho fluido

El recubrimiento en polvo de lecho fluido consiste en sumergir una parte caliente en un lecho de polvo, permitiendo que el polvo se derrita en la parte y forme una película y, posteriormente, proporcione suficiente tiempo y calor para que esta película fluya en un recubrimiento continuo. La pieza debe sumergirse en el lecho fluidizado lo más rápido posible después de sacarla del horno de precalentamiento para mantener la pérdida de calor al mínimo. Se debe establecer un ciclo de tiempo para mantener este tiempoLee mas …

¿Cuáles son los parámetros comunes del proceso de recubrimiento en polvo de lecho fluidizado?

No existen parámetros comunes en el proceso de recubrimiento en polvo de lecho fluidizado, ya que cambia drásticamente con el espesor de la pieza. El material en barra de dos pulgadas de espesor se puede recubrir con polietileno funcionalizado precalentando a 250 ° F, recubierto por inmersión y lo más probable es que fluya sin ningún calentamiento posterior. Por el contrario, es posible que el metal expandido delgado deba precalentarse a 450 ° F para lograr el espesor de recubrimiento deseado y luego calentarse posteriormente a 350 ° F durante cuatro minutos para completar el flujo de salida. Nunca hemosLee mas …

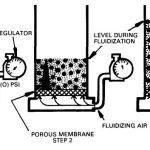

Breve introducción del recubrimiento en polvo de lecho fluidizado

El sistema de recubrimiento en polvo de lecho fluidizado tiene tres secciones principales. Una tolva de polvo superior donde se guarda el polvo, una placa porosa que permite que pase el aire y una cámara de aire inferior sellada. Cuando se sopla aire presurizado en la cámara de aire, pasa a través de la placa y hace que el polvo flote o “fluidice”. Esto permite que la parte metálica a recubrir se mueva a través del polvo con poca resistencia. La aplicación de lecho fluidizado se logra precalentandoLee mas …

Los híbridos acrílicos combinan la resina acrílica con un aglutinante epoxi.

Son algo mejores que un epoxi-poliéster / híbrido, pero aún no se consideran aceptables para uso en exteriores. Las propiedades mecánicas que son características de los epoxis son un beneficio de estos materiales y tienen mucha mejor flexibilidad que otros acrílicos. Debido a su buena apariencia, superficie resistente, resistencia a la intemperie excepcional y excelentes características de aplicación electrostática, los acrílicos se utilizan con frecuencia para aplicaciones en productos que tienen estándares de calidad muy altos. Electrodomésticos, automóviles y otros productos que requieren durabilidad y larga vida enLee mas …

Problema de adherencia de la aplicación de pintura en polvo

La mala adherencia suele estar relacionada con un pretratamiento deficiente o un curado insuficiente. Undercure: ejecute un dispositivo de registro de temperatura electrónico con una sonda en la pieza para asegurarse de que la temperatura del metal alcance el índice de curado prescrito (tiempo a temperatura). Pretratamiento: realice controles de calidad y titulación regulares para evitar problemas de pretratamiento. La preparación de la superficie es probablemente la causa de la mala adherencia del polvo de recubrimiento en polvo. No todos los aceros inoxidables aceptan pretratamientos con fosfato en la misma medida; algunos son más reactivosLee mas …

Ventajas de la pintura en polvo de madera en muebles de madera.

Séveral Los fabricantes de muebles y ebanistería han tenido éxito con el recubrimiento de polvo de madera MDF. Las aplicaciones de polvo pigmentado a MDF se han desarrollado y utilizado más ampliamente que el revestimiento de natu.ral madera o revestimiento transparente de MDF. Establecer un nuevo sistema puede requerir importantes pruebas de investigación y producción para lograr la eficiencia del proceso deseada y la calidad del producto final. Los recubrimientos en polvo tienen una alta eficiencia de transferencia, emisiones reducidas (o nulas), proceso de una sola capa en un solo paso, eliminación de bandas de borde, reducción significativa del aire de ventilación del horno y de escape,Lee mas …

Cómo aplicar pintura en polvo sobre productos de madera

Algunas maderas y productos de madera como el MDF tienen un contenido de humedad suficiente y constante para proporcionar conductividad y se pueden recubrir directamente. Para mejorar la atracción electrostática, la madera se puede pretratar con una solución en aerosol que proporcione una superficie conductora. Luego, la pieza se precalienta a la temperatura de recubrimiento deseada, lo que suaviza o derrite parcialmente el polvo cuando se aplica y ayuda a que el polvo se adhiera a la parte donde se aplica. se derrite un poco con el impacto.Una temperatura uniforme de la superficie de la tabla permiteLee mas …

Requisitos para recubrimiento en polvo sobre galvanizado en caliente

Se recomienda la siguiente especificación: Use un pretratamiento de fosfato de zinc si se requiere la mayor adherencia. La superficie debe estar perfectamente limpia. El fosfato de zinc no tiene acción detergente y no elimina el aceite ni la suciedad. Utilice fosfato de hierro si se requiere un rendimiento estándar. El fosfato de hierro tiene una ligera acción detergente y eliminará pequeñas cantidades de contaminación de la superficie. Se utiliza mejor para productos pregalvanizados. Precaliente el trabajo antes de la aplicación del polvo. Utilice únicamente recubrimiento en polvo de poliéster de grado 'desgasificante'. Verifique el curado correcto por solventeLee mas …

Soluciones para los problemas del recubrimiento en polvo sobre el galvanizado en caliente

1. Curado incompleto: El polvo de recubrimiento en polvo de poliéster son resinas termoendurecibles que se reticulan a su forma orgánica final manteniéndolas a una temperatura (típicamente 180 ° C), durante aproximadamente 10 minutos. Los hornos de curado están diseñados para proporcionar esta combinación de tiempo a temperatura. Con artículos galvanizados por inmersión en caliente, con su sección de mayor espesor, es necesario asegurarse de que se dé suficiente tiempo de cocción al horno para cumplir con las especificaciones de curado. El precalentamiento del trabajo más pesado ayudará a acelerar el proceso de curado.Lee mas …