قسم: پاؤڈر کوٹ گائیڈ

کیا آپ کے پاس پاؤڈر کوٹنگ کے سامان، پاؤڈر کی درخواست، پاؤڈر مواد کے بارے میں پاؤڈر کوٹنگ کے سوالات ہیں؟ کیا آپ کو اپنے پاؤڈر کوٹ پروجیکٹ کے بارے میں کوئی شک ہے، یہاں ایک مکمل پاؤڈر کوٹ گائیڈ آپ کو تسلی بخش جواب یا حل تلاش کرنے میں مدد کر سکتا ہے۔

epoxy برقی طور پر conductive پٹین کا استعمال

کنڈکٹو پٹین کا مطلوبہ استعمال اگلے کوٹ کے لیے ہموار ترسیلی سطح فراہم کرنے کے لیے اینٹی سٹیٹک فنش کے ساتھ پینٹ کرنے سے پہلے فرش کی سطح کی مرمت اور بھرنے کے لیے استعمال کیا جاتا ہے۔ مصنوعات کی معلومات conductive پٹین ڈاکٹر بلیڈ کی طرف سے لاگو کیا جا سکتا ہے. موٹی فلم حاصل کی جا سکتی ہے. خشک ہونے کے بعد، فلم میں کوئی سکڑاؤ یا شگاف نہیں ہوتا ہے۔ لاگو کرنا آسان ہے۔ فلم اچھی چپکنے والی، اعلی طاقت، اور چھوٹی برقی مزاحمت رکھتی ہے۔ اس کی ظاہری شکل ہموار ہے۔ درخواست کی تفصیلات والیوم سالڈز: 90% رنگ: بلیک ڈرائی فلیم موٹائی: اس پر منحصر ہےمزید پڑھ …

موڑنے کا ٹیسٹ - کوالیکوٹ ٹیسٹنگ کا عمل

کلاس 2 اور 3 پاؤڈر کوٹنگز کے علاوہ تمام آرگینک کوٹنگز: EN ISO 1519 کلاس 2 اور 3 پاؤڈر کوٹنگز: EN ISO 1519 کے بعد ٹیپ پل اڈیشن ٹیسٹ جیسا کہ ذیل میں بیان کیا گیا ہے: مکینیکل کے بعد ٹیسٹ پینل کی اہم سطح پر چپکنے والی ٹیپ لگائیں۔ اخترتی خالی جگہوں یا ہوا کی جیبوں کو ختم کرنے کے لیے کوٹنگ کے خلاف مضبوطی سے دبا کر علاقے کو ڈھانپیں۔ 1 کے بعد ٹیپ کو دائیں زاویوں سے پینل کے ہوائی جہاز پر تیزی سے کھینچیں۔مزید پڑھ …

پاؤڈر کوٹنگ کے عمل میں کیا خطرناک کیمیکل

Triglycidylisocyanurate (TGIC) TGIC کو ایک خطرناک کیمیکل کے طور پر درجہ بندی کیا گیا ہے اور اسے عام طور پر پاؤڈر کوٹنگ کی سرگرمیوں میں استعمال کیا جاتا ہے۔ یہ ہے: ایک جلد کا حساس کرنے والا زہریلا انجیکشن اور سانس کے ذریعے جینوٹوکسک جو آنکھوں کو شدید نقصان پہنچانے کے قابل ہے۔ آپ کو اس بات کا تعین کرنے کے لیے SDSs اور لیبلز کو چیک کرنا چاہیے کہ آیا آپ جو پاؤڈر کوٹ رنگ استعمال کر رہے ہیں اس میں TGIC ہے۔ TGIC پر مشتمل الیکٹرو سٹیٹک پاؤڈر کوٹنگ الیکٹرو سٹیٹک عمل کے ذریعے لگائی جاتی ہے۔ TGIC پاؤڈر کوٹنگز کے ساتھ براہ راست رابطے میں آنے والے کارکنان میں افراد شامل ہیں: ہاپرز کو دستی طور پر پاؤڈر پینٹ کا چھڑکاؤ کرنا،مزید پڑھ …

پاؤڈر کوٹ کیسے کریں۔

پاؤڈر کوٹ کیسے کریں : پری ٹریٹمنٹ - پانی نکالنے کے لیے خشک کرنا - اسپرے کرنا - چیک کرنا - بیکنگ کرنا - چیک کرنا - ختم۔ 1. پاؤڈر کوٹنگ کی خصوصیات پینٹ کی سطح کو توڑنے کے لئے کوٹنگ کی زندگی کو بڑھانے کے لئے مکمل کھیل دے سکتی ہیں پہلے سختی سے سطح سے پہلے کا علاج۔ 2. سپرے، پفنگ کے پاؤڈر کوٹنگ کی کارکردگی کو بڑھانے کے لیے مکمل طور پر گراؤنڈ ہونے کے لیے پینٹ کیا گیا تھا۔ 3. سطح کے بڑے نقائص کو پینٹ کیا جانا ہے، لیپت سکریچ conductive پٹین، تاکہ یقینی بنایا جا سکےمزید پڑھ …

کراس کٹ ٹیسٹ ISO 2409 کی تجدید

ISO 2409 کراس کٹ ٹیسٹ کو حال ہی میں ISO نے اپ ڈیٹ کیا ہے۔ نیا ورژن جو اب درست ہے اس میں سیو ہے۔ral پرانے کے مقابلے میں تبدیلیاں: چاقو نئے معیار میں معروف چاقوؤں کی ایک بہتر وضاحت شامل ہے۔ چاقو کو پیچھے کا کنارہ ہونا ضروری ہے، کیونکہ بصورت دیگر یہ خروںچ کے بجائے سکیٹ کرتا ہے۔ جن چھریوں میں یہ پچھلے کنارے نہیں ہیں وہ معیار کے مطابق نہیں ہیں۔ ٹیپ معیار کے نئے ورژن کے مقابلے میں ایک بہت بڑی تبدیلی ہےمزید پڑھ …

پاؤڈر کوٹنگ MSDS کیا ہے؟

پاؤڈر کوٹنگ ایم ایس ڈی ایس 1. کیمیکل پروڈکٹ اور کمپنی کی شناخت پروڈکٹ کا نام: پاؤڈر کوٹنگ مینوفیکچرر/ڈسٹریبیوٹر: جنہو کلر پاؤڈر کوٹنگ کمپنی، لمیٹڈ ایڈریس: ڈیلو انڈسٹریل زون، جنہو کاؤنٹی، ہوائیان، چائنا ایمرجنسی رسپانس: 2.کمپنیاں اجزاء پر خطرناک اجزاء: CAS نمبر وزن (%) پالئیےسٹر رال: 25135-73-3 60 ایپوکسی رال: 25085-99-8 20 بیریم سلفیٹ: 7727-43-7 10 NAZICARY/PIGMENTS نمائش کے راستے: جلد سے رابطہ، آنکھ سے رابطہ۔ سانس لینا: حرارت اور پروسیسنگ کے دوران پیدا ہونے والی دھول یا دھند کو سانس لینے سے ناک، گلے اور پھیپھڑوں میں جلن، سر درد، متلی آنکھ سے رابطہ: مواد جلد کے رابطے میں جلن کا سبب بن سکتا ہے۔مزید پڑھ …

پاؤڈر کوٹنگز مینوفیکچرنگ کا عمل کیا ہے؟

پاؤڈر کوٹنگز مینوفیکچرنگ کا عمل پاؤڈر کوٹنگز کی تیاری کے عمل میں درج ذیل مراحل شامل ہیں: خام مال کی تقسیم خام مال کی پری مکسنگ ایکسٹروشن (پگھلے ہوئے خام مال کا اختلاط) ایکسٹروڈر کے آؤٹ پٹ کو ٹھنڈا اور کچلنا ذرات کو پیسنا، درجہ بندی کرنا، اور کنٹرول کرنا پیکیجنگ پری -خام مال کی آمیزش اس مرحلے میں، ہر پیداواری یونٹ کے تقسیم شدہ خام مال کو گائیڈ لائنز اور ریسرچ اینڈ ڈویلپمنٹ یونٹ کی تشکیل کی بنیاد پر ملایا جائے گا تاکہ ایک یکساں مرکب ہومزید پڑھ …

تندور میں پاؤڈر کوٹنگز کیورنگ کا عمل

تندور میں پاؤڈر ملعمع کاری کا عمل تین مراحل پر مشتمل ہوتا ہے۔ سب سے پہلے، ٹھوس ذرات پگھل جاتے ہیں، پھر وہ آپس میں مل جاتے ہیں، اور آخر میں وہ سطح پر یکساں فلم یا کوٹنگ بناتے ہیں۔ ہموار اور ہموار سطح کے لیے مناسب وقت کے لیے کوٹنگ کی کم وسکوسیٹی کو برقرار رکھنا بہت اہم ہے۔ علاج کے عمل کے دوران کم ہونے کے بعد، جیسے ہی رد عمل (جیلنگ) شروع ہوتا ہے ویسکوسیٹی بڑھ جاتی ہے۔ اس طرح، رد عمل اور حرارت کا درجہ حرارت پیدا کرنے میں اہم کردار ادا کرتا ہے۔مزید پڑھ …

X-CUT TAPE TEST METHOD-ASTM D3359-02 کے لیے طریقہ کار

X-CUT TAPE TEST METHOD-ASTM D3359-02 کے لیے طریقہ کار کھیت میں ٹیسٹ کے لیے، اس بات کو یقینی بنائیں کہ سطح صاف اور خشک ہے۔ درجہ حرارت یا رشتہ دار نمی میں حد سے زیادہ ٹیپ یا کوٹنگ کے چپکنے کو متاثر کر سکتا ہے۔ 7 ان نمونوں کے لیے جنہیں ڈبو دیا گیا ہے: ڈوبنے کے بعد، سطح کو کسی مناسب سالوینٹ سے صاف اور مسح کریں جس سے کوٹنگ کی سالمیت کو نقصان نہیں پہنچے گا۔ پھر خشک کریں یا تیار کریں۔مزید پڑھ …

ٹیپ ٹیسٹ کے ذریعہ آسنجن کی پیمائش کے معیاری ٹیسٹ کے طریقے

آسنجن کی پیمائش کے ٹیسٹ کے طریقے یہ معیار مقررہ عہدہ D 3359 کے تحت جاری کیا جاتا ہے۔ عہدہ کے فوراً بعد نمبر اصل اپنانے کے سال کی نشاندہی کرتا ہے یا نظرثانی کی صورت میں، آخری نظر ثانی کا سال۔ قوسین میں ایک عدد آخری دوبارہ منظوری کے سال کی نشاندہی کرتا ہے۔ سپر اسکرپٹ ایپسیلون (ای) آخری نظر ثانی یا دوبارہ منظوری کے بعد سے ادارتی تبدیلی کی نشاندہی کرتا ہے۔ 1. دائرہ کار 1.1 یہ جانچ کے طریقے دھاتی سبسٹریٹس پر کوٹنگ فلموں کے چپکنے کا اندازہ لگانے کے طریقہ کار کا احاطہ کرتے ہیں۔مزید پڑھ …

پاؤڈر کوٹنگ سنتری کے چھلکے کی روک تھام

پاؤڈر کوٹنگ سنتری کے چھلکے کی روک تھام نئے آلات کی تیاری (OEM) پینٹنگ میں کوٹنگ کی ظاہری شکل تیزی سے اہم ہوتی جارہی ہے۔ لہذا، کوٹنگز کی صنعت کے بنیادی مقاصد میں سے ایک بہترین کارکردگی کے حصول کے لیے صارف کے پینٹ کی حتمی ضروریات کو پورا کرنا ہے، جس میں اطمینان کی سطح کی ظاہری شکل بھی شامل ہے۔ رنگ، چمک، کہرا، اور سطح کی ساخت جیسے عوامل سے سطح کی حالت کے بصری اثرات کو متاثر کریں۔ چمک اور تصویر کی وضاحت ہےمزید پڑھ …

آسنجن ٹیسٹ کے نتائج کی درجہ بندی - ASTM D3359-02

الیومینیٹڈ میگنیفائر کا استعمال کرتے ہوئے سبسٹریٹ یا پچھلی کوٹنگ سے کوٹنگ ہٹانے کے لیے گرڈ ایریا کا معائنہ کریں۔ تصویر 1: 5B میں دکھائے گئے درج ذیل پیمانے کے مطابق چپکنے کی درجہ بندی کریں کٹ کے کنارے مکمل طور پر ہموار ہیں۔ جالی کے مربعوں میں سے کوئی بھی الگ نہیں ہے۔ 4B کوٹنگ کے چھوٹے فلیکس چوراہوں پر الگ کیے گئے ہیں۔ 5 فیصد سے بھی کم علاقہ متاثر ہے۔ 3B کوٹنگ کے چھوٹے فلیکس کناروں کے ساتھ الگ ہیں۔مزید پڑھ …

ٹیسٹ کا طریقہ-کراس کٹ ٹیپ ٹیسٹ-ASTM D3359-02

ٹیسٹ کا طریقہ-کراس کٹ ٹیپ TEST-ASTM D3359-02 10. اپریٹس اور میٹریلز 10.1 کٹنگ ٹول 9-تیز ریزر بلیڈ، سکیلپل، چاقو یا دیگر کٹنگ ڈیوائس جس میں 15 اور 30° کے درمیان کٹنگ ایج اینگل ہو جو یا تو ایک ہی کٹ بنائے گا۔ یا سیوral ایک بار میں کاٹتا ہے. یہ خاص اہمیت کا حامل ہے کہ کٹنگ ایج یا کنارے اچھی حالت میں ہوں۔ 10.2 کٹنگ گائیڈ—اگر کٹ دستی طور پر کی جاتی ہے (مکینیکل اپریٹس کے برخلاف) اسٹیل یا دیگر سخت دھات کے سیدھے کنارے یا ٹیمپلیٹ کو یقینی بنانے کے لیےمزید پڑھ …

سٹیل اور فیرس دھاتوں کے لیے زنک رچ پرائمر کا استعمال

سٹیل اور فیرس دھاتوں کے لیے زنک رچ پرائمر کا استعمال زنک رچ پرائمر سٹیل اور فیرس دھاتوں کے لیے ایک نامیاتی زنک سے بھرپور پرائمر ہے جو ایپوکسی کی مزاحمتی خصوصیات اور زنک کے گالوانک تحفظ کو یکجا کرتا ہے۔ یہ خالص زنک ایپوکسی بیس ون پیکج پرائمر ہے۔ یہ اعلیٰ کارکردگی والا ایپوکسی کمپاؤنڈ زنک کو دھاتی سبسٹریٹ میں فیوز کرتا ہے اور ہاٹ ڈِپ گیلوانائزنگ کے برابر سنکنرن سے بچاتا ہے (ہاٹ ڈِپ گیلوانائز کے ٹچ اپ اور مرمت کے لیے ASTM A780 تصریحات کو پورا کرتا ہے اور اس سے تجاوز کرتا ہے)۔ کلیئرکومزید پڑھ …

UV پاؤڈر کوٹنگز کی بہترین کارکردگی

الٹرا وائلٹ لائٹ (UV پاؤڈر کوٹنگ) کے ذریعے علاج شدہ پاؤڈر کوٹنگ ایک ایسی ٹیکنالوجی ہے جو تھرموسیٹنگ پاؤڈر کوٹنگ کے فوائد کو مائع الٹراوائلٹ کیور کوٹنگ ٹیکنالوجی کے ساتھ جوڑتی ہے۔ معیاری پاؤڈر کوٹنگ سے فرق یہ ہے کہ پگھلنے اور کیورنگ کو دو الگ الگ عملوں میں الگ کیا جاتا ہے: گرمی کی نمائش پر، UV- قابل علاج پاؤڈر کوٹنگ کے ذرات پگھل کر ایک یکساں فلم میں بہہ جاتے ہیں جو صرف UV روشنی کے سامنے آنے پر ہی کراس لنک ہوتی ہے۔ اس ٹیکنالوجی کے لیے استعمال ہونے والا سب سے مشہور کراس لنکنگ میکانزم ہے۔مزید پڑھ …

پاؤڈر کوٹنگ کے دوران اوور سپرے کو پکڑنے کے لیے طریقے استعمال کیے جاتے ہیں۔

اسپرے شدہ پاؤڈر کوٹنگ پاؤڈر پر قبضہ کرنے کے لیے تین بنیادی طریقے استعمال کیے جاتے ہیں: کیسکیڈ (جسے واٹر واش بھی کہا جاتا ہے)، بفل، اور میڈیا فلٹریشن۔ بہت سے جدید ہائی والیوم سپرے بوتھ اوویو کو بہتر بنانے کی کوشش میں سورس کیپچر کے ان طریقوں میں سے ایک یا زیادہ کو شامل کرتے ہیں۔rall ہٹانے کی کارکردگی۔ سب سے عام امتزاج کے نظاموں میں سے ایک، کاسکیڈ اسٹائل بوتھ ہے، جس میں ملٹی اسٹیج میڈیا فلٹریشن، ایگزاسٹ اسٹیک سے پہلے، یا VOC کنٹرول ٹیکنالوجی جیسے RTO (ری جنریٹیو تھرمل آکسیڈائزر) سے پہلے۔ کوئی بھی جو پیچھے دیکھتا ہے۔مزید پڑھ …

مینگنیج فاسفیٹ کوٹنگ کیا ہے؟

مینگنیج فاسفیٹ کی کوٹنگ میں سب سے زیادہ سختی اور اعلی سنکنرن اور جین کی مزاحمت ہوتی ہے۔ral فاسفیٹ کوٹنگز. انجن، گیئر، اور پاور ٹرانسمیشن سسٹم کی سلائیڈنگ خصوصیات کو بہتر بنانے کے لیے مینگنیج فاسفیٹنگ کو بڑے پیمانے پر استعمال کیا جاتا ہے۔ بہتر سنکنرن مزاحمت کے لیے مینگنیج فاسفیٹ کوٹنگز کا استعمال دھاتی کام کرنے والی صنعت کی تقریباً تمام شاخوں میں پایا جا سکتا ہے۔ یہاں بیان کردہ عام مثالوں میں بریک اور کلچ اسمبلیوں میں موٹر گاڑی کے اجزاء، انجن کے اجزاء، لیف یا کوائل اسپرنگس، ڈرل بٹس، پیچ، نٹ اور بولٹ،مزید پڑھ …

زنک فاسفیٹ اور اس کے استعمال

جینrally زنک فاسفیٹ کنورژن کوٹنگ کو دیرپا سنکنرن تحفظ فراہم کرنے کے لیے استعمال کیا جاتا ہے۔ تقریباً تمام آٹوموٹو انڈسٹریز اس قسم کی کنورژن کوٹنگ استعمال کرتی ہیں۔ یہ سخت موسمی حالات کے خلاف آنے والی مصنوعات کے لیے موزوں ہے۔ کوٹنگ کا معیار آئرن فاسفیٹ کوٹنگ سے بہتر ہے۔ یہ دھات کی سطح پر 2 - 5 gr/m² کوٹنگ بناتا ہے جب پینٹ کے نیچے استعمال کیا جاتا ہے۔ اس عمل کا اطلاق، سیٹ اپ اور کنٹرول دوسرے طریقوں سے زیادہ مشکل ہے اور اسے ڈوبی یا سپرے کے ذریعے لاگو کیا جا سکتا ہے۔مزید پڑھ …

زنک فاسفیٹ کوٹنگز کیا ہے؟

آئرن فاسفیٹ سے زیادہ سنکنرن مزاحمت کی ضرورت کی صورت میں زنک فاسفیٹ کوٹنگ کو ترجیح دی جاتی ہے۔ اسے پینٹنگز کے لیے بیس کے طور پر استعمال کیا جا سکتا ہے (خاص طور پر تھرموسیٹنگ پاؤڈر کوٹنگ کے لیے)، اسٹیل کی کولڈ ڈرائنگ/ کولڈ فارمنگ سے پہلے اور حفاظتی تیل/ چکنا کرنے سے پہلے۔ یہ اکثر طریقہ منتخب کیا جاتا ہے جب سنکنرن حالات میں طویل زندگی کی ضرورت ہوتی ہے۔ زنک فاسفیٹ کے ساتھ کوٹنگ بھی بہت اچھی ہے کیونکہ کرسٹل ایک غیر محفوظ سطح بناتے ہیں جو میکانکی طور پر بھگو سکتے ہیں۔مزید پڑھ …

فاسفیٹ کوٹنگز کیا ہے؟

فاسفیٹ کوٹنگز کا استعمال سنکنرن مزاحمت کو بڑھانے اور پاؤڈر پینٹ کے چپکنے کو بہتر بنانے کے لیے کیا جاتا ہے، اور سنکنرن مزاحمت، چکنا پن، یا بعد میں ملمع کاری یا پینٹنگ کے لیے بنیاد کے طور پر استعمال کیا جاتا ہے۔ اور فاسفیٹ نمکیات کو چھڑکنے یا ڈوبنے کے ذریعے لگایا جاتا ہے اور کیمیائی طور پر اس حصے کی سطح کے ساتھ رد عمل ظاہر کرتا ہے جس سے ناقابل حل، کرسٹل لائن فاسفیٹس کی ایک تہہ بنتی ہے۔مزید پڑھ …

سیال بیڈ پاؤڈر کوٹنگ کی درخواست کا عمل

فلوئڈ بیڈ پاؤڈر کوٹنگ ایک گرم حصے کو پاؤڈر کے بستر میں ڈبونے پر مشتمل ہوتی ہے، جس سے پاؤڈر اس حصے پر پگھل جاتا ہے اور ایک فلم بنتی ہے، اور اس کے بعد اس فلم کو مسلسل کوٹنگ میں بہنے کے لیے کافی وقت اور حرارت فراہم کرتی ہے۔ گرمی کے نقصان کو کم سے کم رکھنے کے لیے اس حصے کو پہلے سے گرم تندور سے ہٹانے کے بعد جتنی جلدی ہو سکے فلوئائزڈ بیڈ میں ڈبو دیا جائے۔ اس وقت کو برقرار رکھنے کے لیے ایک ٹائم سائیکل قائم کیا جانا چاہیے۔مزید پڑھ …

عام فلوڈائزڈ بیڈ پاؤڈر کوٹنگ کے عمل کے پیرامیٹرز کیا ہیں؟

فلوائزڈ بیڈ پاؤڈر کوٹنگ کے عمل میں کوئی عام پیرامیٹرز نہیں ہیں کیونکہ یہ جزوی موٹائی کے ساتھ ڈرامائی طور پر تبدیل ہوتا ہے۔ دو انچ موٹی بار سٹاک کو 250°F پر پہلے سے گرم کر کے فنکشنلائزڈ پولی تھیلین کے ساتھ لیپت کیا جا سکتا ہے، ڈِپ لیپت کیا جا سکتا ہے اور غالباً بغیر کسی پوسٹ ہیٹنگ کے باہر نکل جائے گا۔ اس کے برعکس، پتلی پھیلی ہوئی دھات کو مطلوبہ کوٹنگ کی موٹائی حاصل کرنے کے لیے 450°F پر پہلے سے گرم کرنا پڑ سکتا ہے، اور پھر بہاؤ مکمل کرنے کے لیے 350°F پر چار منٹ کے لیے گرم کیا جانا چاہیے۔ ہم نے کبھی نہیںمزید پڑھ …

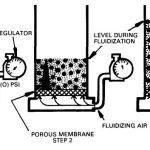

فلوائزڈ بیڈ پاؤڈر کوٹنگ کا مختصر تعارف

فلوائزڈ بیڈ پاؤڈر کوٹنگ سسٹم کے تین اہم حصے ہیں۔ ایک سب سے اوپر پاؤڈر ہوپر جہاں پاؤڈر رکھا جاتا ہے، ایک غیر محفوظ پلیٹ جو ہوا کو گزرنے دیتی ہے، اور ایک مہر بند نیچے ایئر چیمبر۔ جب دباؤ والی ہوا کو ایئر چیمبر میں اڑایا جاتا ہے تو یہ پلیٹ میں سے گزرتی ہے اور پاؤڈر کو تیرنے یا "فلوڈائز" کرنے کا سبب بنتی ہے۔ یہ دھات کے حصے کو پاؤڈر کے ذریعے تھوڑی مزاحمت کے ساتھ منتقل کرنے کی اجازت دیتا ہے۔ فلوائزڈ بیڈ ایپلی کیشن کو پہلے سے گرم کرکے مکمل کیا جاتا ہے۔مزید پڑھ …

ایکریلک ہائبرڈ ایکریلک رال کو ایپوکسی بائنڈر کے ساتھ جوڑتے ہیں۔

وہ epoxy-polyester/hybrid سے کچھ بہتر ہیں لیکن پھر بھی بیرونی استعمال کے لیے قابل قبول نہیں سمجھے جاتے ہیں۔ میکانی خصوصیات جو epoxies میں خصوصیت رکھتی ہیں ان مواد کا فائدہ ہے اور ان میں دیگر ایکریلیکس کے مقابلے میں بہت بہتر لچک ہوتی ہے۔ ان کی اچھی ظاہری شکل، سخت سطح، غیر معمولی موسمی صلاحیت، اور بہترین الیکٹرو اسٹاٹک ایپلیکیشن کی خصوصیات کی وجہ سے، ایکریلکس اکثر ایسے پروڈکٹس پر ایپلی کیشنز کے لیے استعمال کیے جاتے ہیں جن کا معیار بہت زیادہ ہوتا ہے۔ آلات، آٹوموبائل اور دیگر مصنوعات جن میں پائیداری اور طویل زندگی درکار ہوتی ہے۔مزید پڑھ …

پاؤڈر کوٹنگ کی درخواست کے آسنجن مسئلہ

خراب چپکنے کا تعلق عام طور پر ناقص علاج یا زیر علاج سے ہوتا ہے۔ انڈر کیور - اس بات کو یقینی بنانے کے لیے کہ دھات کا درجہ حرارت تجویز کردہ کیور انڈیکس (درجہ حرارت پر وقت) تک پہنچ جائے، ایک الیکٹرانک درجہ حرارت ریکارڈ کرنے والا آلہ چلائیں۔ پری ٹریٹمنٹ – علاج سے پہلے کے مسئلے سے بچنے کے لیے باقاعدگی سے ٹائٹریشن اور کوالٹی چیک کریں۔ سطح کی تیاری شاید پاؤڈر کوٹنگ پاؤڈر کے ناقص چپکنے کی وجہ ہے۔ تمام سٹینلیس سٹیل فاسفیٹ پریٹریٹمنٹ کو ایک ہی حد تک قبول نہیں کرتے ہیں۔ کچھ زیادہ رد عمل ظاہر کرتے ہیں۔مزید پڑھ …

لکڑی کے فرنیچر پر لکڑی کے پاؤڈر کوٹنگ کے فوائد

شدیدral فرنیچر اور کابینہ کے مینوفیکچررز کو لکڑی کے پاؤڈر کوٹنگ MDF کے ساتھ کامیابی ملی ہے۔ MDF پر پگمنٹڈ پاؤڈر ایپلی کیشنز تیار کی گئی ہیں اور ناتو کی کوٹنگ سے زیادہ وسیع پیمانے پر استعمال کی گئی ہیں۔ral لکڑی، یا MDF کی واضح کوٹنگ۔ مطلوبہ عمل کی کارکردگی اور حتمی مصنوعات کے معیار کو حاصل کرنے کے لیے ایک نیا نظام قائم کرنے کے لیے اہم تحقیق اور پروڈکشن ٹرائلز کی ضرورت پڑ سکتی ہے۔ پاؤڈر کوٹنگز کی منتقلی کی اعلی کارکردگی ہے، اخراج میں کمی (یا نہیں)، ایک قدم، ایک کوٹ کا عمل، کنارے کی بینڈنگ کا خاتمہ، ایگزاسٹ اور اوون وینٹیلیشن ہوا میں نمایاں کمی،مزید پڑھ …

لکڑی کی مصنوعات پر پاؤڈر کوٹ کیسے کریں۔

کچھ لکڑی اور لکڑی کی مصنوعات جیسے MDF میں چالکتا فراہم کرنے کے لیے کافی اور مستقل نمی ہوتی ہے اور انہیں براہ راست لیپت کیا جا سکتا ہے۔ الیکٹرو اسٹاٹک کشش کو بڑھانے کے لیے، لکڑی کو اسپرے کے محلول کے ساتھ پہلے سے علاج کیا جا سکتا ہے جو ایک ترسیلی سطح فراہم کرتا ہے۔ پھر اس حصے کو مطلوبہ کوٹنگ کے درجہ حرارت پر پہلے سے گرم کیا جاتا ہے، جو پاؤڈر کو لگانے پر اسے نرم یا جزوی طور پر پگھلا دیتا ہے اور پاؤڈر کو اس حصے پر چپکنے میں مدد کرتا ہے۔ یہ اثر پر تھوڑا سا پگھل جاتا ہے۔ بورڈ کی سطح کا یکساں درجہ حرارت اس کی اجازت دیتا ہے۔مزید پڑھ …

گرم ڈِپ گالوانائزنگ پر پاؤڈر کوٹنگ کے تقاضے

مندرجہ ذیل تصریحات کی سفارش کی جاتی ہے: زنک فاسفیٹ پریٹریٹمنٹ استعمال کریں اگر سب سے زیادہ چپکنے کی ضرورت ہو۔ سطح بالکل صاف ہونی چاہیے۔ زنک فاسفیٹ میں کوئی صابن کا عمل نہیں ہے اور یہ تیل یا مٹی کو نہیں ہٹائے گا۔ اگر معیاری کارکردگی کی ضرورت ہو تو آئرن فاسفیٹ کا استعمال کریں۔ آئرن فاسفیٹ میں ہلکا سا صابن کا عمل ہوتا ہے اور یہ سطح کی آلودگی کی تھوڑی مقدار کو دور کرتا ہے۔ پری جستی مصنوعات کے لیے بہترین استعمال کیا جاتا ہے۔ پاؤڈر لگانے سے پہلے پری ہیٹ ورک۔ صرف 'ڈیگاسنگ' گریڈ پالئیےسٹر پاؤڈر کوٹنگ استعمال کریں۔ سالوینٹ کے ذریعہ درست علاج کے لئے چیک کریں۔مزید پڑھ …

گرم ڈِپ گالوانائزنگ پر پاؤڈر کوٹنگ کے مسائل کے حل

1. نامکمل کیورنگ: پالئیےسٹر پاؤڈر کوٹنگ پاؤڈر تھرموسیٹنگ رال ہے جو تقریباً 180 منٹ تک درجہ حرارت (عام طور پر 10 o C) پر برقرار رہ کر اپنی آخری نامیاتی شکل سے جوڑتی ہے۔ کیورنگ اوون اس وقت درجہ حرارت کے امتزاج پر فراہم کرنے کے لیے بنائے گئے ہیں۔ گرم ڈپ جستی اشیاء کے ساتھ، ان کے بھاری حصے کی موٹائی کے ساتھ، اس بات کو یقینی بنانا ضروری ہے کہ کیورنگ کی خصوصیات کو پورا کرنے کے لیے چولہے کا کافی وقت دیا جائے۔ بھاری کام کو پہلے سے گرم کرنے سے علاج کے عمل کو تیز کرنے میں مدد ملے گی۔مزید پڑھ …