ٹیگ: پاؤڈر کوٹنگ کی خصوصیات

ناقص مکینیکل خصوصیات اور کیمیائی مزاحمت کا حل

1. ناقص مکینیکل خواص اور کیمیائی مزاحمت کی وجہ: بہت زیادہ یا بہت کم کیورنگ درجہ حرارت یا وقت حل: پاؤڈر کوٹنگ پاؤڈر سپلائر سے تصدیق کریں اور چیک کریں وجہ: تیل، چکنائی، اخراج تیل، سطح پر دھول ناکافی پری ٹریٹمنٹ کی وجہ: ناموافق پری ٹریٹمنٹ اور پاؤڈر کوٹنگ حل: پری ٹریٹمنٹ کا طریقہ ایڈجسٹ کریں، پاؤڈر فراہم کرنے والے سے مشورہ کریں 2. چکنی سطح (سطح پر فلم کی طرح کہرا جس کو صاف کیا جاسکتا ہے) وجہ: پاؤڈر کی سطح پر بلومنگ ایفیکٹ-سفید فلم، جسے صاف کیا جاسکتا ہے۔ :پاؤڈر کوٹنگ فارمولہ تبدیل کریں، علاج کرنے والے درجہ حرارت میں اضافہ کریں وجہ: تندور میں ہوا کی ناکافی گردش حل: ہوا کی گردش میں اضافہ کی وجہ: آلودگی پرمزید پڑھ …

آئرن آکسائڈز اعلی درجہ حرارت سے ٹھیک ہونے والی کوٹنگز میں استعمال ہوتے ہیں۔

معیاری پیلے رنگ کے آئرن آکسائیڈز رنگین رنگوں کی وسیع رینج تیار کرنے کے لیے مثالی غیر نامیاتی پگمنٹ ہیں کیونکہ کارکردگی اور لاگت میں ان کی اعلیٰ چھپنے کی طاقت اور دھندلاپن، بہترین موسم، روشنی اور کیمیائی استحکام، اور کم قیمت کے فوائد ہیں۔ لیکن اعلی درجہ حرارت سے ٹھیک ہونے والی کوٹنگز جیسے کوائل کوٹنگ، پاؤڈر کوٹنگز یا سٹونگ پینٹس میں ان کا استعمال محدود ہے۔ کیوں؟ جب پیلے رنگ کے لوہے کے آکسائیڈ زیادہ درجہ حرارت پر جمع کیے جاتے ہیں، تو ان کی گوئتھائٹ کی ساخت (FeOOH) پانی کی کمی کو ختم کرتی ہے اور جزوی طور پر ہیمیٹائٹ (Fe2O3) میں بدل جاتی ہے،مزید پڑھ …

زنک کاسٹنگ پاؤڈر لیپت کیا جا سکتا ہے

زنک کاسٹنگ پاؤڈر لیپت ہو سکتی ہے ایک کاسٹ والے حصے میں پوروسیٹی ہوگی جو زیادہ درجہ حرارت پر کوٹنگ میں داغ دھبے کا سبب بن سکتی ہے۔ سطح کے قریب پھنس جانے والی ہوا علاج کے عمل کے دوران فلم کو پھیل سکتی ہے اور پھٹ سکتی ہے۔ سات ہیں۔ral مسئلے کو کم کرنے کے طریقے۔ آپ اس حصے کو پہلے سے گرم کر سکتے ہیں تاکہ کچھ پھنسی ہوئی ہوا کو باہر نکالا جائے جو مسئلہ کا باعث بنتی ہے۔ حصے کو علاج کے درجہ حرارت سے تقریبا 50 ° F زیادہ درجہ حرارت پر گرم کریں، اسے ٹھنڈا کریں،مزید پڑھ …

واٹر پروف کوٹنگ کے لیے موزوں درجہ حرارت

محلول کی واٹر پروف کوٹنگ سلیکشن کی خصوصیات، نینو سیرامک ہولو پارٹیکلز، سیلیکا ایلومینا فائبرز، مرکزی خام مال کے طور پر تمام قسم کے عکاس مواد، تھرمل چالکتا صرف 0.03W/mK، مؤثر طریقے سے شیلڈ انفراریڈ ہیٹ ریڈی ایشن اور حرارت کی ترسیل کو دبا سکتی ہے۔ گرم موسم گرما میں، 40 ℃ سے زیادہ درجہ حرارت پر، مندرجہ ذیل وجوہات کی بناء پر واٹر پروف کرنا نامناسب ہوگا: اعلی درجہ حرارت کے حالات میں کوئس یا سالوینٹ پر مبنی واٹر پروف کوٹنگ کی تعمیر تیزی سے گاڑھی ہو جائے گی، ابتدائی مشکلات کا باعث بنیں گی، تعمیر کو متاثر کرے گی۔ معیار؛مزید پڑھ …

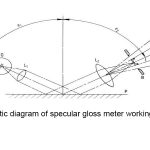

D523-08 اسپیکولر چمک کے لیے معیاری ٹیسٹ کا طریقہ

D523-08 اسپیکولر گلوس کے لیے معیاری ٹیسٹ کا طریقہ یہ معیار طے شدہ عہدہ D523 کے تحت جاری کیا جاتا ہے۔ عہدہ کے فوراً بعد نمبر اصل اپنانے کے سال یا نظرثانی کی صورت میں آخری نظرثانی کے سال کی نشاندہی کرتا ہے۔ قوسین میں ایک عدد آخری دوبارہ منظوری کے سال کی نشاندہی کرتا ہے۔ ایک سپر سکریپل ایپسیلون آخری نظر ثانی یا دوبارہ منظوری کے بعد سے ادارتی تبدیلی کی نشاندہی کرتا ہے۔ اس معیار کو محکمہ دفاع کی ایجنسیوں کے استعمال کے لیے منظور کیا گیا ہے۔ 1.Scope Ofمزید پڑھ …

ASTM D3359-02-ٹیسٹ طریقہ ایکس کٹ ٹیپ ٹیسٹ

ASTM D3359-02-ٹیسٹ طریقہ AX-CUT TAPE TEST 5. آلات اور مواد 5.1 کاٹنے کا آلہ—تیز استرا بلیڈ، سکیلپل، چاقو یا دیگر کاٹنے والے آلات۔ یہ خاص اہمیت کا حامل ہے کہ کاٹنے والے کنارے اچھی حالت میں ہوں۔ 5.2 کٹنگ گائیڈ—اسٹیل یا دیگر سخت دھات کی سیدھی سیدھی کٹائی کو یقینی بنانے کے لیے۔ 5.3 ٹیپ—25-ملی میٹر (1.0-انچ) چوڑا نیم شفاف دباؤ حساس ٹیپ7 جس میں چپکنے والی طاقت ہے جس پر سپلائر اور صارف کی ضرورت ہے۔ بیچ سے بیچ اور وقت کے ساتھ چپکنے والی طاقت میں تغیر کی وجہ سے،مزید پڑھ …

پاؤڈر کوٹنگ سنتری کے چھلکوں کی ظاہری شکل

پاؤڈر کوٹنگ سنتری کے چھلکے کی ظاہری شکل سے بصری طور پر یا پیمائش کے میکانکی طریقوں کا استعمال کرتے ہوئے آلہ یا بیلو اسکین کے ذریعے پاؤڈر کوٹنگ سنتری کے چھلکے کی ظاہری شکل کا اندازہ اور موازنہ کرتا ہے۔ (1) بصری طریقہ اس ٹیسٹ میں ڈبل ٹیوب فلورسنٹ کا ماڈل۔ عکاس روشنی کے منبع کا ایک ماڈل مناسب طریقے سے رکھی بوائلر پلیٹ سے حاصل کیا جا سکتا ہے۔ بہاؤ اور سطح بندی کی نوعیت کے بصری تشخیص سے منعکس روشنی کی وضاحت کا معیاری تجزیہ۔ میںمزید پڑھ …

کوٹنگ بنانے کا عمل

کوٹنگ بنانے کے عمل کو پگھلنے والی کولیسنس میں تقسیم کیا جا سکتا ہے تاکہ کوٹنگ فلم کو تین مراحل میں برابر کیا جا سکے۔ ایک دیئے گئے درجہ حرارت پر، کنٹرول پگھلا ہوا ہم آہنگی کی شرح سب سے اہم عنصر رال کا پگھلنے والا نقطہ ہے، پاؤڈر کے ذرات کی پگھلی ہوئی حالت کی viscosity اور پاؤڈر کے ذرات کا سائز۔ جتنی جلدی ممکن ہو پگھلے ہوئے کی بہترین ہم آہنگی کے لیے، تاکہ لیولنگ مرحلے کے بہاؤ کے اثرات کو مکمل کرنے کے لیے زیادہ وقت مل سکے۔ دیمزید پڑھ …

پاؤڈر کوٹنگز کی ویدرنگ ریزسٹنس کو جانچنے کے لیے 7 معیارات

پاؤڈر کوٹنگز کی موسمی مزاحمت کو جانچنے کے لیے 7 معیارات ہیں۔ مارٹر کے خلاف مزاحمت Accelerated aging and UV Durability (QUV) Saltspraytest Kesternich-test Florida-test Humiditytest (tropical climate) معیاری ASTM C207 کے مطابق مارٹر کے خلاف کیمیائی مزاحمت مزاحمت۔ ایک مخصوص مارٹر کو پاؤڈر کوٹنگ کے ساتھ 24 گھنٹے کے دوران 23 ° C اور 50% رشتہ دار نمی پر لایا جائے گا۔ تیز رفتار عمر اور UV پائیداری (QUV) QUV-ویدرومیٹر میں یہ ٹیسٹ 2 سائیکلوں پر مشتمل ہے۔ لیپت ٹیسٹ پینل 8 گھنٹے UV روشنی کے سامنے آتے ہیں۔مزید پڑھ …

فلم کی سختی کیا ہے؟

پاؤڈر پینٹ فلم کی سختی سے مراد پینٹ فلم کی مزاحمت کے بعد خشک ہونے کے بعد ٹھوس ہوتی ہے، یعنی فلم کی سطح مادی کارکردگی کی زیادہ سختی پر ایک اور کردار ادا کرتی ہے۔ فلم کی طرف سے ظاہر کی جانے والی یہ مزاحمت نسبتاً چھوٹے رابطے والے علاقے پر بوجھ کے ایک خاص وزن کے ذریعے فراہم کی جا سکتی ہے، فلم اینٹی ڈیفارمیشن کی ظاہری صلاحیت کی پیمائش کر کے، اس لیے فلم کی سختی ایک ایسا نظارہ ہے جو ایک اہم خصوصیات کو ظاہر کرتا ہے۔مزید پڑھ …

جین کیا ہےral پاؤڈر کوٹنگز کی مکینیکل خصوصیات

جینral پاؤڈر کوٹنگز کی مکینیکل خصوصیات میں درج ذیل شامل ہیں۔ کراس کٹ ٹیسٹ (اڈیشن) لچکدار ایریچسن بوچولز ہارڈنیس پنسل ہارڈنیس کلیمین ہارڈنس امپیکٹ کراس کٹ ٹیسٹ (اڈیشن) معیارات ISO 2409، ASTM D3359 یا DIN 53151 کے مطابق۔ لیپت ٹیسٹ پینل پر ایک کراس کٹ (انڈینٹیشنز کی شکل میں) ایک کراس اور پی اےral1 ملی میٹر یا 2 ملی میٹر کے باہمی فاصلے کے ساتھ ایک دوسرے سے لیل) دھات پر بنایا گیا ہے۔ کراس کٹ پر ایک معیاری ٹیپ لگائی جاتی ہے۔ کراس کٹ ہےمزید پڑھ …

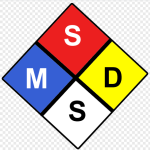

پاؤڈر کوٹنگ MSDS کیا ہے؟

پاؤڈر کوٹنگ ایم ایس ڈی ایس 1. کیمیکل پروڈکٹ اور کمپنی کی شناخت پروڈکٹ کا نام: پاؤڈر کوٹنگ مینوفیکچرر/ڈسٹریبیوٹر: جنہو کلر پاؤڈر کوٹنگ کمپنی، لمیٹڈ ایڈریس: ڈیلو انڈسٹریل زون، جنہو کاؤنٹی، ہوائیان، چائنا ایمرجنسی رسپانس: 2.کمپنیاں اجزاء پر خطرناک اجزاء: CAS نمبر وزن (%) پالئیےسٹر رال: 25135-73-3 60 ایپوکسی رال: 25085-99-8 20 بیریم سلفیٹ: 7727-43-7 10 NAZICARY/PIGMENTS نمائش کے راستے: جلد سے رابطہ، آنکھ سے رابطہ۔ سانس لینا: حرارت اور پروسیسنگ کے دوران پیدا ہونے والی دھول یا دھند کو سانس لینے سے ناک، گلے اور پھیپھڑوں میں جلن، سر درد، متلی آنکھ سے رابطہ: مواد جلد کے رابطے میں جلن کا سبب بن سکتا ہے۔مزید پڑھ …

ASTM D7803-پاؤڈر کوٹنگز کے لیے HDG سٹیل کی تیاری کے لیے معیاری

ASTM D7803 پل تعمیراتی منصوبوں کی ایک مثال ہیں جو اکثر ہاٹ ڈِپ جستی سٹیل سے بنائے جاتے ہیں۔ پاؤڈر سسٹم کی چپکنے والی ناکامی کے بغیر اس اسٹیل کو کیسے کوٹ کرنا ہے اس کی وضاحت نئے ASTM معیار میں کی گئی ہے۔ نیا معیار، ASTM D7803، "زنک (ہاٹ ڈِپ گیلوانائزڈ) لیپت آئرن اینڈ اسٹیل پروڈکٹ اور ہارڈ ویئر سرفیسز کی تیاری کے لیے پریکٹس پاؤڈر کوٹنگز کے لیے سطح کی تیاری اور لوہے اور اسٹیل کی مصنوعات اور ہارڈ ویئر کی تھرمل پری ٹریٹمنٹ کا احاطہ کرتا ہے جن کو پینٹ نہیں کیا گیا ہے یا پاؤڈر پہلے لیپتمزید پڑھ …

پاؤڈر کوٹنگ سنتری کے چھلکے کی روک تھام

پاؤڈر کوٹنگ سنتری کے چھلکے کی روک تھام نئے آلات کی تیاری (OEM) پینٹنگ میں کوٹنگ کی ظاہری شکل تیزی سے اہم ہوتی جارہی ہے۔ لہذا، کوٹنگز کی صنعت کے بنیادی مقاصد میں سے ایک بہترین کارکردگی کے حصول کے لیے صارف کے پینٹ کی حتمی ضروریات کو پورا کرنا ہے، جس میں اطمینان کی سطح کی ظاہری شکل بھی شامل ہے۔ رنگ، چمک، کہرا، اور سطح کی ساخت جیسے عوامل سے سطح کی حالت کے بصری اثرات کو متاثر کریں۔ چمک اور تصویر کی وضاحت ہےمزید پڑھ …

آسنجن ٹیسٹ کے نتائج کی درجہ بندی - ASTM D3359-02

الیومینیٹڈ میگنیفائر کا استعمال کرتے ہوئے سبسٹریٹ یا پچھلی کوٹنگ سے کوٹنگ ہٹانے کے لیے گرڈ ایریا کا معائنہ کریں۔ تصویر 1: 5B میں دکھائے گئے درج ذیل پیمانے کے مطابق چپکنے کی درجہ بندی کریں کٹ کے کنارے مکمل طور پر ہموار ہیں۔ جالی کے مربعوں میں سے کوئی بھی الگ نہیں ہے۔ 4B کوٹنگ کے چھوٹے فلیکس چوراہوں پر الگ کیے گئے ہیں۔ 5 فیصد سے بھی کم علاقہ متاثر ہے۔ 3B کوٹنگ کے چھوٹے فلیکس کناروں کے ساتھ الگ ہیں۔مزید پڑھ …

پاؤڈر کوٹنگ کی درخواست کے آسنجن مسئلہ

خراب چپکنے کا تعلق عام طور پر ناقص علاج یا زیر علاج سے ہوتا ہے۔ انڈر کیور - اس بات کو یقینی بنانے کے لیے کہ دھات کا درجہ حرارت تجویز کردہ کیور انڈیکس (درجہ حرارت پر وقت) تک پہنچ جائے، ایک الیکٹرانک درجہ حرارت ریکارڈ کرنے والا آلہ چلائیں۔ پری ٹریٹمنٹ – علاج سے پہلے کے مسئلے سے بچنے کے لیے باقاعدگی سے ٹائٹریشن اور کوالٹی چیک کریں۔ سطح کی تیاری شاید پاؤڈر کوٹنگ پاؤڈر کے ناقص چپکنے کی وجہ ہے۔ تمام سٹینلیس سٹیل فاسفیٹ پریٹریٹمنٹ کو ایک ہی حد تک قبول نہیں کرتے ہیں۔ کچھ زیادہ رد عمل ظاہر کرتے ہیں۔مزید پڑھ …