قسم: پاؤڈر کوٹ گائیڈ

کیا آپ کے پاس پاؤڈر کوٹنگ کے سامان، پاؤڈر کی درخواست، پاؤڈر مواد کے بارے میں پاؤڈر کوٹنگ کے سوالات ہیں؟ کیا آپ کو اپنے پاؤڈر کوٹ پروجیکٹ کے بارے میں کوئی شک ہے، یہاں ایک مکمل پاؤڈر کوٹ گائیڈ آپ کو تسلی بخش جواب یا حل تلاش کرنے میں مدد کر سکتا ہے۔

پاؤڈر کوٹنگ میں آؤٹ گیسنگ کی وجہ سے ہونے والے اثرات کا خاتمہ

پاؤڈر کوٹنگ میں آؤٹ گیسنگ کے اثرات کو کیسے ختم کیا جائے اس مسئلے کو ختم کرنے کے لیے کچھ مختلف طریقے ثابت ہوئے ہیں: 1. حصے کو پہلے سے گرم کرنا: یہ طریقہ آؤٹ گیسنگ کے مسئلے کو ختم کرنے کے لیے سب سے زیادہ مقبول ہے۔ جس حصے کو لیپ کیا جانا ہے اسے پاؤڈر کو ٹھیک کرنے کے لیے کم از کم اتنے ہی وقت کے لیے علاج کے درجہ حرارت کے اوپر پہلے سے گرم کیا جاتا ہے تاکہ پاؤڈر کوٹنگ لگانے سے پہلے پھنسی ہوئی گیس کو خارج ہونے دیا جائے۔ یہ حل نہیں ہوسکتا ہے۔مزید پڑھ …

سپرے کے آلات کو کیسے برقرار رکھا جائے۔

آپ کو اس بات کو یقینی بنانا چاہیے کہ اسپرے پینٹنگ یا پاؤڈر کوٹنگ کی سرگرمیوں میں استعمال ہونے والے پلانٹ اور سپرے کا سامان اچھی طرح سے برقرار، آپریشنل اور صاف ہے۔ اس میں شامل ہیں: آلات اور پلانٹ کی باقاعدہ بصری جانچ، بشمول انجینئرنگ کنٹرول اور وینٹیلیشن سسٹمز کی باقاعدہ نگرانی اور وینٹیلیشن کے بہاؤ کی شرح کی جانچ، تمام آلات کی باقاعدہ سروسنگ اور پلانٹ کی سروسنگ، دیکھ بھال، مرمت اور جانچ کے ناقص آلات کے ریکارڈ کی رپورٹنگ اور مرمت کے لیے پلانٹ کے طریقہ کار اور سامان مستقبل کے حوالے کے لیے رکھا جانا چاہیے۔ دیکھ بھال کا کام کرتے وقتمزید پڑھ …

دھول کے دھماکوں کی شرائط کیا ہیں؟

پاؤڈر کوٹنگ لگانے کے دوران، دھول کے دھماکوں کے حالات پر بہت زیادہ توجہ دی جانی چاہیے تاکہ کسی بھی مسئلے سے بچا جا سکے۔ دھول کو آتش گیر ہونا چاہیے (جہاں تک دھول کے بادلوں کا تعلق ہے، اصطلاحات "آہن پذیر"، "جولنشیل" اور "دھماکہ خیز" سبھی کا ایک ہی مطلب ہے اور اسے ایک دوسرے کے ساتھ استعمال کیا جا سکتا ہے)۔ دھول کو منتشر ہونا چاہیے (ہوا میں بادل بننا)۔ دھول کا ارتکاز دھماکہ خیز حد کے اندر ہونا چاہیے۔مزید پڑھ …

پاؤڈر کوٹنگ کے معاشی فوائد کیا ہیں؟

توانائی اور مزدوری کی لاگت میں کمی، اعلی آپریٹنگ افادیت، اور ماحولیاتی تحفظ پاؤڈر کوٹنگ کے فوائد ہیں جو زیادہ سے زیادہ فنشرز کو اپنی طرف متوجہ کرتے ہیں۔ ان علاقوں میں سے ہر ایک میں لاگت کی زبردست بچت مل سکتی ہے۔ جب مائع کوٹنگ سسٹم کے ساتھ موازنہ کیا جائے تو پاؤڈر کوٹنگ سسٹم میں سات ہوتے ہیں۔ral واضح اہم اقتصادی فوائد. ایسے بہت سے فائدے بھی ہیں جو بذات خود نمایاں نظر نہیں آتے لیکن، جب اجتماعی طور پر غور کیا جائے تو قیمت میں خاطر خواہ بچت ہوتی ہے۔ اگرچہ یہ باب تمام لاگت کے فوائد کا احاطہ کرنے کی کوشش کرے گا۔مزید پڑھ …

فیراڈے کیج ان پاؤڈر کوٹنگ ایپلی کیشن

آئیے یہ دیکھنا شروع کریں کہ الیکٹرو اسٹاٹک پاؤڈر کوٹنگ لگانے کے طریقہ کار کے دوران سپرے کرنے والی بندوق اور حصے کے درمیان کی جگہ میں کیا ہوتا ہے۔ تصویر 1 میں، بندوق کے چارجنگ الیکٹروڈ کی نوک پر لگائی جانے والی ہائی پوٹینشل وولٹیج بندوق اور زمینی حصے کے درمیان ایک برقی میدان (سرخ لکیروں سے دکھایا گیا) بناتی ہے۔ اس سے کورونا ڈسچارج کی نشوونما ہوتی ہے۔ کورونا ڈسچارج سے پیدا ہونے والے مفت آئنوں کی ایک بڑی مقدار بندوق اور حصے کے درمیان کی جگہ کو بھر دیتی ہے۔مزید پڑھ …

ایلومینیم کو پاؤڈر کرنے کا طریقہ - ایلومینیم پاؤڈر کوٹنگ

پاؤڈر کوٹ ایلومینیم کا روایتی پینٹ کے ساتھ موازنہ کرتے ہوئے، پاؤڈر کی کوٹنگ زیادہ پائیدار ہوتی ہے اور عام طور پر سبسٹریٹ پرزوں پر لگائی جاتی ہے جو سخت ماحول میں طویل عرصے تک بے نقاب ہوتے ہیں۔ یہ DIY کے لیے مفید ہو سکتا ہے اگر پاؤڈر کوٹنگ کے لیے آپ کے ارد گرد بہت سے ایلومینیم کے پرزے موجود ہوں۔ آپ کی مارکیٹ میں پاؤڈر کوٹنگ بندوق خریدنا پینٹ چھڑکنے سے زیادہ مشکل نہیں ہے۔ ہدایات 1. کسی بھی پینٹ، گندگی یا تیل کو ہٹاتے ہوئے اس حصے کو مکمل طور پر صاف کریں .اس بات کو یقینی بنائیں کہ کسی بھی اجزاء کو لیپت نہ کیا جائے (جیسے O-rings یا سیل) ہٹا دیے گئے ہیں۔ 2. اعلی درجہ حرارت والی ٹیپ کا استعمال کرتے ہوئے حصے کے کسی بھی حصے کو ماسک نہ لگائیں۔ سوراخوں کو روکنے کے لیے، دوبارہ استعمال کے قابل سلیکون پلگ خریدیں جو سوراخ میں دباتے ہیں۔ ایلومینیم فوائل کے ٹکڑے پر ٹیپ کرکے بڑے علاقوں کو ماسک کریں۔ 3. حصے کو تار کے ریک پر سیٹ کریں یا اسے دھات کے ہک سے لٹکا دیں۔ گن کے پاؤڈر کنٹینر کو پاؤڈر سے 1/3 سے زیادہ بھریں۔ بندوق کے گراؤنڈ کلپ کو ریک سے جوڑیں۔ 4. حصے کو پاؤڈر کے ساتھ چھڑکیں، اسے یکساں طور پر اور مکمل طور پر کوٹنگ کریں۔ زیادہ تر حصوں کے لیے، صرف ایک کوٹ ضروری ہوگا۔ 5. تندور کو پکانے کے لیے پہلے سے گرم کریں۔ اس حصے کو تندور میں ڈالیں اس بات کا خیال رکھتے ہوئے کہ وہ حصہ ٹکرانے یا کوٹنگ کو نہ چھوئے۔ ضروری درجہ حرارت اور کیورنگ کے وقت کے بارے میں اپنے کوٹنگ پاؤڈر کے لیے دستاویزات سے مشورہ کریں۔ 6. حصہ کو اوون سے ہٹا دیں اور اسے ٹھنڈا ہونے دیں۔ کسی بھی ماسکنگ ٹیپ یا پلگ کو ہٹا دیں۔ نوٹ: اس بات کو یقینی بنائیں کہ بندوق مناسب طریقے سے گراؤنڈ آؤٹ لیٹ میں لگائی گئی ہے۔ بندوق زمینی کنکشن کے بغیر کام نہیں کر سکتی۔ پاؤڈر کوٹ ایلومینیم کے عمل کے بارے میں مزید تفصیلات کے لیے، براہ مہربانی بلا جھجھکمزید پڑھ …

پاؤڈر کوٹنگز کی خاصیت اور ذخیرہ

پاؤڈر کوٹنگز کا ذخیرہ پاؤڈر کوٹنگ ایک نئی قسم کی سالوینٹ فری 100% ٹھوس پاؤڈر کوٹنگ ہے۔ اس کی دو قسمیں ہیں: تھرمو پلاسٹک پاؤڈر کوٹنگ اور تھرموسیٹنگ پاؤڈر کوٹنگ۔ خصوصی رال، فلرز، علاج کرنے والے ایجنٹوں اور دیگر اضافی اشیاء سے بنی کوٹنگ، مخلوط کے ایک خاص تناسب سے اور پھر گرم اخراج اور کرشنگ کے عمل سے sifting اور دیگر سے تیار کی جاتی ہے۔ کمرے کے درجہ حرارت پر، سٹوریج کی استحکام، الیکٹرو سٹیٹک سپرے یا فلوائزڈ بیڈ ڈپنگ، اور پھر پگھلنے اور ٹھوس ہونے کی بیکنگ گرمی،مزید پڑھ …

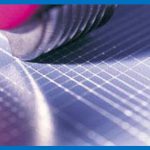

ASTM D3359-02-ٹیسٹ طریقہ ایکس کٹ ٹیپ ٹیسٹ

ASTM D3359-02-ٹیسٹ طریقہ AX-CUT TAPE TEST 5. آلات اور مواد 5.1 کاٹنے کا آلہ—تیز استرا بلیڈ، سکیلپل، چاقو یا دیگر کاٹنے والے آلات۔ یہ خاص اہمیت کا حامل ہے کہ کاٹنے والے کنارے اچھی حالت میں ہوں۔ 5.2 کٹنگ گائیڈ—اسٹیل یا دیگر سخت دھات کی سیدھی سیدھی کٹائی کو یقینی بنانے کے لیے۔ 5.3 ٹیپ—25-ملی میٹر (1.0-انچ) چوڑا نیم شفاف دباؤ حساس ٹیپ7 جس میں چپکنے والی طاقت ہے جس پر سپلائر اور صارف کی ضرورت ہے۔ بیچ سے بیچ اور وقت کے ساتھ چپکنے والی طاقت میں تغیر کی وجہ سے،مزید پڑھ …

پاؤڈر کوٹنگز کی جانچ

پاؤڈر کوٹنگز کی جانچ سطح کی خصوصیات ٹیسٹ کا طریقہ طریقہ کار (s) پرائمری ٹیسٹ کا سامان سطح کی خصوصیات ہموار پن PCI # 20 ہمواری کے معیارات گلوس ASTM D523 Glossmeter Color ASTM D2244 Colorimeter Distinctness of ASTM D3 Colorimeter in image visual Rasticos 2805. جسمانی ٹیسٹ پرائمری ٹیسٹ کے آلات کی خصوصیات کا طریقہ کار (s) فلم کی موٹائی ASTM D 1186 مقناطیسی فلم تھیک گیج، ASTM D1400 Eddy Current Induce Gauge Impact ASTM D2794 Impact Tester Flexibility ASTM D522 Conical or Cydrl2197B3359 Conical or Cydrl3363B4060 Conical کراس ہیچ کٹنگ ڈیوائس اور ٹیپ ہارڈنس ASTM D968 کیلیبریٹڈ ڈرائنگ لیڈز یا پنسل ابریشن ریزسٹنس ASTM D296 Taber Abrader اور Abrasive Wheels ASTM D3170 Edge Coverage ASTM XNUMX سٹینڈرڈ سبسٹریٹ اور مائکرو میٹر چپ ریزسٹنس ASTM XNUMX سٹینڈرڈ سبسٹریٹ اور مائیکرو میٹر چپ ریزسٹنس ASTM پراوڈیو میٹر XNUMX ٹیسٹ میٹر (ای ایس ٹی ایم ڈی XNUMX ٹیسٹ) ntal خصوصیات سالوینٹ مزاحمت MEK یا دیگر داغ مزاحمتمزید پڑھ …

پاؤڈر کوٹنگ سنتری کے چھلکوں کی ظاہری شکل

پاؤڈر کوٹنگ سنتری کے چھلکے کی ظاہری شکل سے بصری طور پر یا پیمائش کے میکانکی طریقوں کا استعمال کرتے ہوئے آلہ یا بیلو اسکین کے ذریعے پاؤڈر کوٹنگ سنتری کے چھلکے کی ظاہری شکل کا اندازہ اور موازنہ کرتا ہے۔ (1) بصری طریقہ اس ٹیسٹ میں ڈبل ٹیوب فلورسنٹ کا ماڈل۔ عکاس روشنی کے منبع کا ایک ماڈل مناسب طریقے سے رکھی بوائلر پلیٹ سے حاصل کیا جا سکتا ہے۔ بہاؤ اور سطح بندی کی نوعیت کے بصری تشخیص سے منعکس روشنی کی وضاحت کا معیاری تجزیہ۔ میںمزید پڑھ …

کوٹنگ بنانے کا عمل

کوٹنگ بنانے کے عمل کو پگھلنے والی کولیسنس میں تقسیم کیا جا سکتا ہے تاکہ کوٹنگ فلم کو تین مراحل میں برابر کیا جا سکے۔ ایک دیئے گئے درجہ حرارت پر، کنٹرول پگھلا ہوا ہم آہنگی کی شرح سب سے اہم عنصر رال کا پگھلنے والا نقطہ ہے، پاؤڈر کے ذرات کی پگھلی ہوئی حالت کی viscosity اور پاؤڈر کے ذرات کا سائز۔ جتنی جلدی ممکن ہو پگھلے ہوئے کی بہترین ہم آہنگی کے لیے، تاکہ لیولنگ مرحلے کے بہاؤ کے اثرات کو مکمل کرنے کے لیے زیادہ وقت مل سکے۔ دیمزید پڑھ …

یہ کیسے کام کرتا ہے - Tribo چارج کرنے کا طریقہ

ٹریبو گن میں پاؤڈر کے ذرات کی چارجنگ ایک دوسرے کے ساتھ رابطے میں آنے والے دو مختلف مادوں کے رگڑ سے حاصل ہوتی ہے۔ (تصویر نمبر 2 دیکھیں۔) زیادہ تر ٹریبو بندوقوں کی صورت میں، الیکٹران پاؤڈر کے ذرات سے چھین کر اس طرح چھن جاتے ہیں جب وہ بندوق کی دیوار یا ٹیوب سے رابطہ کرتے ہیں جو عام طور پر ٹیفلون سے بنی ہوتی ہے۔ اس کے نتیجے میں ذرہ الیکٹران چھوڑ دیتا ہے جو اسے خالص مثبت چارج کے ساتھ چھوڑ دیتا ہے۔ مثبت چارج شدہ پاؤڈر ذرہ منتقل کیا جاتا ہے۔مزید پڑھ …

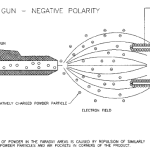

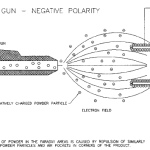

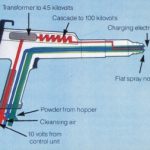

کورونا چارج کرنے کا طریقہ - یہ کیسے کام کرتا ہے۔

کورونا چارجنگ میں، پاؤڈر سٹریم میں یا اس کے قریب واقع الیکٹروڈ پر ہائی وولٹیج کی صلاحیت پیدا ہوتی ہے۔ زیادہ تر کورونا بندوقوں کے ساتھ یہ اس وقت ہوتا ہے جب پاؤڈر بندوق سے باہر نکل جاتا ہے۔ (ڈائیگرام #l دیکھیں) الیکٹروڈ اور گراؤنڈ پروڈکٹ کے درمیان ایک آئن فیلڈ تیار ہوتا ہے۔ اس فیلڈ سے گزرنے والے پاؤڈر کے ذرات آئنوں کے ساتھ بمباری کرتے ہیں، چارج ہو جاتے ہیں، اور زمینی مصنوعات کی طرف راغب ہوتے ہیں۔ چارج شدہ پاؤڈر کے ذرات گراؤنڈ پروڈکٹ پر جمع ہوتے ہیں اور الیکٹرو سٹیٹلی طور پر کافی دیر تک برقرار رہتے ہیں۔مزید پڑھ …

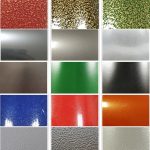

پاؤڈر کوٹنگز کی سطح کو متاثر کرنے والے عوامل

پاؤڈر کوٹنگز کی سطح کو متاثر کرنے والے عوامل پاؤڈر کوٹنگ ایک نئی قسم کی سالوینٹ فری 100% ٹھوس پاؤڈر کوٹنگ ہے۔ اس کی دو اہم اقسام ہیں: تھرمو پلاسٹک پاؤڈر کوٹنگز اور تھرموسیٹنگ پاؤڈر کوٹنگز۔ پینٹ رال، روغن، فلر، کیورنگ ایجنٹ اور دیگر معاونوں سے بنا ہے، ایک خاص تناسب میں ملایا جاتا ہے، اور پھر گرم اخراج اور چھاننے اور چھلنی کے ذریعے تیار کیا جاتا ہے۔ انہیں کمرے کے درجہ حرارت پر، مستحکم، الیکٹرو اسٹیٹک چھڑکنے یا فلوائزڈ بیڈ ڈِپ کوٹنگ، دوبارہ گرم کرنے اور بیکنگ پگھلنے کے لیے محفوظ کیا جاتا ہے، تاکہمزید پڑھ …

کیا فلوائزڈ بیڈ پاؤڈر کوٹنگ آپ کی مصنوعات کے لیے موزوں ہے؟

سات ہیں۔ral سوالات جو پوچھنے کی ضرورت ہے. سب سے پہلے، fluidized بستر پاؤڈر کوٹنگ جین کے بعد سےrally ایک موٹی کوٹنگ کا اطلاق کرتا ہے، کیا آخری حصہ جہتی تبدیلیوں کو برداشت کرسکتا ہے؟ electrostatic کوٹنگ کے برعکس، سیال بستر کی کوٹنگ جین گاralحصوں میں کسی بھی چھوٹی تفصیلات پر آسانی سے ہموار ہونا، جیسے ابھرے ہوئے سیریل نمبرز، دھات کی خامیاں، وغیرہ۔ یہ ان حصوں کے لیے انتہائی فائدہ مند ہو سکتا ہے جہاں فیراڈے کیج کے اثرات مسائل کا شکار ہوں۔ ویلڈیڈ تار کی مصنوعات اچھی مثالیں ہیں. Electrostatic سپرے میں داخل ہونے میں مشکل وقت ہےمزید پڑھ …

کوٹنگ کی موٹائی کی پیمائش کا طریقہ کار- ISO 2360

کوٹنگ کی موٹائی کی پیمائش کا طریقہ کار- ISO 2360 6 کوٹنگ کی موٹائی کی پیمائش کا طریقہ کار 6.1 آلات کی انشانکن 6.1.1 جینral استعمال سے پہلے، ہر آلے کو مینوفیکچرر کی ہدایات کے مطابق مناسب انشانکن معیارات کا استعمال کرتے ہوئے کیلیبریٹ کیا جانا چاہیے۔ شق 3 میں دی گئی تفصیل اور شق 5 میں بیان کردہ عوامل پر خصوصی توجہ دی جائے گی۔ درجہ حرارت کے تغیرات کی وجہ سے چالکتا کی تبدیلیوں کو کم سے کم کرنے کے لیے، انشانکن کے وقت آلہ اور کیلیبریشن کے معیاراتمزید پڑھ …

پیمائش کی غیر یقینی صورتحال کو متاثر کرنے والے عوامل -ISO 2360

کوٹنگ کی موٹائی کی پیمائش بین الاقوامی معیار ISO 2360 5 پیمائش کی غیر یقینی صورتحال کو متاثر کرنے والے عوامل 5.1 کوٹنگ کی موٹائی ایک پیمائش کی غیر یقینی صورتحال طریقہ کار میں شامل ہے۔ پتلی کوٹنگز کے لیے، یہ پیمائش کی غیر یقینی صورتحال (مطلق اصطلاحات میں) مستقل ہے، کوٹنگ کی موٹائی سے آزاد اور، ایک پیمائش کے لیے، کم از کم 0,5μm ہے۔ 25 μm سے زیادہ موٹی کوٹنگز کے لیے، غیر یقینی صورتحال موٹائی کے نسبت بن جاتی ہے اور اس موٹائی کا تقریباً ایک مستقل حصہ ہے۔ کوٹنگ کی موٹائی 5 μm یا اس سے کم کی پیمائش کے لیے،مزید پڑھ …

کوٹنگ کی موٹائی کی پیمائش - ISO 2360:2003 - حصہ 1

غیر مقناطیسی برقی طور پر کنڈکٹیو بنیادوں کے مواد پر نان کنڈکٹیو کوٹنگز — کوٹنگ کی موٹائی کی پیمائش — طول و عرض-حساس ایڈی کرنٹ طریقہ بین الاقوامی معیار ISO 2360 تیسرا ایڈیشن 1 دائرہ کار یہ بین الاقوامی معیار نان کنڈکٹ کی موٹائی کی غیر تباہ کن پیمائش کے طریقہ کار کی وضاحت کرتا ہے۔ غیر مقناطیسی، برقی طور پر موصل (جینrally دھاتی) کی بنیاد پر مواد، طول و عرض کے حساس ایڈی موجودہ آلات کا استعمال کرتے ہوئے. نوٹ یہ طریقہ غیر مقناطیسی دھاتی کوٹنگز کی پیمائش کرنے کے لیے بھی استعمال کیا جا سکتا ہے نان کنڈکٹیو بنیاد مواد پر۔ یہ طریقہ خاص طور پر موٹائی کی پیمائش پر لاگو ہوتا ہے۔مزید پڑھ …

جین کیا ہےral پاؤڈر کوٹنگز کی مکینیکل خصوصیات

جینral پاؤڈر کوٹنگز کی مکینیکل خصوصیات میں درج ذیل شامل ہیں۔ کراس کٹ ٹیسٹ (اڈیشن) لچکدار ایریچسن بوچولز ہارڈنیس پنسل ہارڈنیس کلیمین ہارڈنس امپیکٹ کراس کٹ ٹیسٹ (اڈیشن) معیارات ISO 2409، ASTM D3359 یا DIN 53151 کے مطابق۔ لیپت ٹیسٹ پینل پر ایک کراس کٹ (انڈینٹیشنز کی شکل میں) ایک کراس اور پی اےral1 ملی میٹر یا 2 ملی میٹر کے باہمی فاصلے کے ساتھ ایک دوسرے سے لیل) دھات پر بنایا گیا ہے۔ کراس کٹ پر ایک معیاری ٹیپ لگائی جاتی ہے۔ کراس کٹ ہےمزید پڑھ …

پاؤڈر کوٹنگ کو کیسے ہٹایا جائے۔

پروڈکشن ہکس، ریک اور فکسچر سے پاؤڈر کوٹنگ کو ہٹانے کے لیے بہت سے طریقے استعمال کیے گئے ہیں۔ کھرچنے والا میڈیا بلاسٹنگ برن آف اوون ابریسیو میڈیا بلاسٹنگ کے فوائد۔ کھرچنے والی میڈیا بلاسٹنگ ایک عام طریقہ ہے جو فنشنگ انڈسٹری میں ریک سے الیکٹرو ڈیپوزیشن اور پاؤڈر کوٹنگز کے ذخائر کو صاف کرنے کے لیے استعمال کیا جاتا ہے۔ کھرچنے والی میڈیا بلاسٹنگ مناسب صفائی اور کوٹنگ کو ہٹانے کی سہولت فراہم کرتی ہے۔ کھرچنے والے میڈیا کے ساتھ ریک کی صفائی کا ایک فائدہ یہ ہے کہ کوئی بھی زنگ یا آکسیڈیشن جو موجود ہو کوٹنگ کے ساتھ ہٹا دیا جاتا ہے، اور یہ محیط، یا کمرے کے درجہ حرارت پر ہوتا ہے۔ خدشات۔ استعمال کرنامزید پڑھ …

NCS Natu کے اہم فوائدral رنگین نظام

Natural کلر سسٹم (NCS) مختلف صنعتوں میں سیلز، پروموشن اور پروڈکشن میں مصروف پیشہ ور افراد کے لیے پہلی پسند ہے۔ یہ ڈیزائنرز، آرکیٹیکٹس اور اساتذہ جیسے صارفین کے روزمرہ کے کام کے لیے بھی پہلی پسند ہے۔ یونیورسل کلر لینگوئج NCS سسٹم کے ذریعے بیان کیے گئے رنگ ہماری آنکھوں سے دیکھے گئے رنگوں سے مطابقت رکھتے ہیں اور زبان، مواد اور ثقافت تک محدود نہیں ہیں۔ NCS نظام میں، ہم کسی بھی سطح کے رنگ کی وضاحت کر سکتے ہیں، اور اس سے کوئی فرق نہیں پڑتا ہے کہ مواد کیا ہے۔مزید پڑھ …

اسٹیل سبسٹریٹس کے لیے فاسفیٹ کوٹنگز کا علاج

فاسفیٹ کوٹنگز اسٹیل سبسٹریٹس کے لیے پری ٹریٹمنٹ پاؤڈر لگانے سے بالکل پہلے اسٹیل سبسٹریٹس کے لیے تسلیم شدہ پری ٹریٹمنٹ فاسفیٹ ہے جو کوٹنگ کے وزن میں مختلف ہو سکتی ہے۔ تبادلوں کی کوٹنگ کا وزن جتنا زیادہ ہوگا سنکنرن مزاحمت کی ڈگری حاصل کی جائے گی۔ کوٹنگ کا وزن جتنا کم ہوگا میکانکی خصوصیات اتنی ہی بہتر ہوں گی۔ لہذا میکانی خصوصیات اور سنکنرن مزاحمت کے درمیان سمجھوتہ کا انتخاب کرنا ضروری ہے۔ ہائی فاسفیٹ کوٹنگ وزن پاؤڈر کوٹنگز کے ساتھ پریشانی کا باعث بن سکتا ہے جس میں کرسٹل فریکچر ہوسکتا ہے۔مزید پڑھ …

ایج ایفیکٹ کے لیے ٹیسٹ - ISO2360 2003

ISO2360 2003 ایک سادہ ایج ایفیکٹ ٹیسٹ، کسی کنارے کی قربت کے اثر کو جانچنے کے لیے، مندرجہ ذیل طور پر بنیادی دھات کے صاف بغیر کوٹے ہوئے نمونے کو استعمال کرنے پر مشتمل ہے۔ طریقہ کار کو شکل B.1 میں دکھایا گیا ہے۔ مرحلہ 1 نمونے پر تحقیقات کو کنارے سے اچھی طرح دور رکھیں۔ مرحلہ 2 صفر پڑھنے کے لیے آلہ کو ایڈجسٹ کریں۔ مرحلہ 3 بتدریج تحقیقات کو کنارے کی طرف لائیں اور نوٹ کریں کہ متوقع غیر یقینی صورتحال کے حوالے سے آلہ پڑھنے میں تبدیلی کہاں واقع ہوتی ہے۔مزید پڑھ …

ایلومینیم کی صفائی کے الکلائن ایسڈ کلینرز

ایلومینیم کی صفائی کرنے والے الکلائن کلینرز ایلومینیم کے لیے الکلائن کلینر اسٹیل کے لیے استعمال ہونے والے کلینر سے مختلف ہوتے ہیں۔ ایلومینیم کی سطح پر حملہ کرنے سے بچنے کے لیے ان میں عام طور پر ہلکے الکلائن نمکیات کا مرکب ہوتا ہے۔ بعض صورتوں میں، مشکل مٹی کو ہٹانے، یا مطلوبہ اینچ فراہم کرنے کے لیے کلینر میں تھوڑی سے درمیانی مقدار میں مفت کاسٹک سوڈا موجود ہو سکتا ہے۔ استعمال کے پاور اسپرے کے طریقہ کار میں، صاف کیے جانے والے پرزوں کو ایک سرنگ میں معطل کر دیا جاتا ہے جبکہ صفائی کا حلمزید پڑھ …

پاؤڈر کوٹنگ میں علاج کے تندور کی بحالی کا طریقہ

پاؤڈر کوٹنگ میں کیور اوون کے لیے ماہانہ دیکھ بھال اور معائنہ کے شیڈول میں درج ذیل پہلو شامل ہیں۔ فیول سیفٹی شٹ آف والوز یہ والوز ایمرجنسی میں ایندھن کی سپلائی کو روکتے ہیں۔ تمام دستی اور موٹر والے ایندھن کے والوز کو چیک کریں کہ آیا وہ صحیح طریقے سے کام کر رہے ہیں۔ پنکھے اور ہوا کے بہاؤ کے انٹرلاک اب ہوا کے سوئچ کا معائنہ کرنے کا وقت ہے جو ہوا کی نقل و حرکت اور پنکھے کے آپریشن کو منظم کرتے ہیں۔ یہ آلات اس بات کی یقین دہانی کراتے ہیں کہ اگنیشن سے پہلے تندور کو ٹھیک سے صاف کیا گیا ہے۔ وہ یہ بھی یقین دلاتے ہیں کہمزید پڑھ …

پاؤڈر کوٹنگ کا ذخیرہ اور گرمیوں میں نقل و حمل

موسم گرما میں پاؤڈر کوٹنگ کا ذخیرہ اور نقل و حمل موسم گرما کی آمد کے ساتھ، پاؤڈر کیکنگ بہت سے مینوفیکچررز کے لیے ایک مسئلہ ہے۔ پیداوار کے عمل میں عمل کے مسائل کے علاوہ، اسٹوریج اور نقل و حمل ایسے عوامل ہیں جو حتمی سپرے کے نتائج کو متاثر کرتے ہیں۔ موسم گرما میں، درجہ حرارت اور نمی زیادہ ہے، اور پاؤڈر کوٹنگ کے حتمی کوٹنگ کے معیار کو براہ راست متاثر کرتی ہے. پہلا درجہ حرارت کا اثر ہے، پاؤڈر کوٹنگز کو چلانے اور استعمال کرنے کے لیے اپنے ذرہ سائز کو برقرار رکھنا چاہیے۔مزید پڑھ …

پینٹ ہٹانا، پینٹ کو کیسے ہٹانا ہے۔

پینٹ کو کیسے ہٹانا ہے جب کسی حصے کو دوبارہ پینٹ کرتے ہیں، نئے پینٹ کوٹ کو لگانے سے پہلے، پینٹ کو اکثر ہٹا دینا چاہیے۔ فضلہ میں کمی کا اندازہ اس بات کا جائزہ لینے سے شروع ہونا چاہیے کہ دوبارہ پینٹ کرنے کی ضرورت کی وجہ کیا ہے: ابتدائی حصے کی ناکافی تیاری؛ کوٹنگ کی درخواست میں نقائص؛ سامان کے مسائل؛ یا غلط ہینڈلنگ کی وجہ سے کوٹنگ کا نقصان۔ اگرچہ کوئی بھی عمل کامل نہیں ہے، دوبارہ پینٹ کرنے کی ضرورت کو کم کرنے کا براہ راست اثر پینٹ ہٹانے سے پیدا ہونے والے فضلہ کے حجم پر پڑتا ہے۔ ایک بار پینٹ کی ضرورت ہے۔مزید پڑھ …

پاؤڈر کوٹنگ میں پرزے اور ہینگر سٹرپنگ کی مرمت

پاؤڈر کوٹنگ کے بعد حصے کی مرمت کے طریقوں کو دو قسموں میں رکھا جا سکتا ہے: ٹچ اپ اور ریکوٹ۔ ٹچ اپ کی مرمت اس وقت مناسب ہوتی ہے جب لیپت والے حصے کا ایک چھوٹا سا حصہ احاطہ نہ کیا گیا ہو اور تکمیل کی تفصیلات کو پورا کرنے سے قاصر ہو۔ جب ہینگر کے نشانات قابل قبول نہ ہوں تو ٹچ اپ کی ضرورت ہوتی ہے۔ ٹچ اپ کا استعمال اسمبلی کے دوران ہینڈلنگ، مشیننگ یا ویلڈنگ سے ہونے والے معمولی نقصان کو ٹھیک کرنے کے لیے بھی کیا جا سکتا ہے۔ ریکوٹ کی ضرورت ہوتی ہے جب کسی حصے کو سطح کے بڑے حصے کی خرابی کی وجہ سے مسترد کر دیا جاتا ہے۔مزید پڑھ …