ٹیگ: پاؤڈر کی کوٹنگ کی درخواست

پاؤڈر کوٹنگ میں کارکنوں کے خطرات کو کیسے کم کیا جائے۔

جب آپ پاؤڈر کوٹنگ پاؤڈر استعمال کرتے ہیں تو کارکنوں کے خطرات کو کیسے کم کیا جائے TGIC سے پاک پاؤڈر کوٹنگ پاؤڈر کا انتخاب کریں جو آسانی سے دستیاب ہوں۔ انجینئرنگ کنٹرولز ورکرز کی نمائش کو کم کرنے کے لیے سب سے مؤثر انجینئرنگ کنٹرول بوتھ، مقامی ایگزاسٹ وینٹیلیشن اور پاؤڈر کوٹنگ کے عمل کی آٹومیشن ہیں۔ خاص طور پر: پاؤڈر کوٹنگز کا اطلاق ایسے بوتھ میں کیا جانا چاہیے جہاں پاؤڈر کوٹنگ کی سرگرمیاں کرتے وقت، ہاپروں کو بھرنے کے دوران، پاؤڈر کا دوبارہ دعویٰ کرتے وقت اور مقامی اخراج وینٹیلیشن کا استعمال کیا جانا چاہیے۔مزید پڑھ …

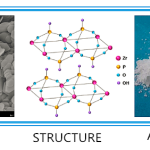

کوٹنگز میں زرکونیم فاسفیٹ کا استعمال

کوٹنگز میں زرکونیم فاسفیٹ کا استعمال اس کی خاص خصوصیات کی وجہ سے، زرکونیم ہائیڈروجن فاسفیٹ کو ریزنز، پی پی، پی ای، پی وی سی، اے بی ایس، پی ای ٹی، پی آئی، نایلان، پلاسٹک، چپکنے والے، کوٹنگز، پینٹس، سیاہی، ایپوکسی ریزنز، ریشوں، میں شامل کیا جا سکتا ہے۔ ٹھیک سیرامکس اور دیگر مواد. اعلی درجہ حرارت کے خلاف مزاحمت، شعلہ retardant، مخالف سنکنرن، سکریچ مزاحمت، مضبوط مواد کی سختی اور تناؤ کی طاقت میں اضافہ۔ بنیادی طور پر مندرجہ ذیل فوائد ہیں: مکینیکل طاقت، جفاکشی اور تناؤ کی طاقت میں اضافہ شعلہ تابکاری کو بڑھانے کے لیے اعلی درجہ حرارت پر استعمال کیا جا سکتا ہے اچھی پلاسٹکائزنگ صلاحیتمزید پڑھ …

پاؤڈر کوٹنگ کو کیوں اور کیسے ریکوٹ کریں۔

ریکوٹ پاؤڈر کوٹنگ پاؤڈر کی دوسری کوٹ لگانا مسترد شدہ حصوں کی مرمت اور دوبارہ دعوی کرنے کا عام طریقہ ہے۔ تاہم، خرابی کا احتیاط سے تجزیہ کیا جانا چاہئے اور دوبارہ کوٹنگ سے پہلے ذریعہ کو درست کرنا چاہئے. اگر رد کی وجہ من گھڑت خرابی، ناقص کوالٹی سبسٹریٹ، ناقص صفائی یا پری ٹریٹمنٹ کی وجہ سے ہو، یا جب دو پرتوں کی موٹائی برداشت سے باہر ہو جائے تو دوبارہ کوٹ نہ کریں۔ اس کے علاوہ، اگر انڈر کیور کی وجہ سے حصہ رد کر دیا جاتا ہے، تو اسے صرف دوبارہ بنانے کی ضرورت ہے۔مزید پڑھ …

پاؤڈر کوٹنگ کے دوران سنتری کے چھلکے کو ختم کرنا

حصے پر الیکٹرو سٹیٹک پاؤڈر پینٹ کی صحیح مقدار کا حصول پائیداری کی وجوہات کے ساتھ ساتھ سنتری کے چھلکے کو ختم کرنے کے لیے بہت اہم ہے۔ اگر آپ اس حصے پر بہت کم پاؤڈر چھڑکتے ہیں، تو زیادہ تر امکان ہے کہ آپ پاؤڈر میں دانے دار بناوٹ کے ساتھ ختم ہوجائیں گے جسے "سنگ سنتری کا چھلکا" بھی کہا جاتا ہے۔ اس کی وجہ یہ ہے کہ اس حصے میں اتنا پاؤڈر نہیں تھا کہ اس کے بہاؤ اور یکساں کوٹنگ بن سکے۔ اس کے غریب جمالیات کے علاوہ، حصہ کرے گامزید پڑھ …

پاؤڈر کوٹنگ کا عمل کیا ہے؟

پاؤڈر کوٹنگ کا عمل پری ٹریٹمنٹ – پانی نکالنے کے لیے خشک کرنا – چھڑکاؤ – چیک کرنا – بیکنگ کرنا – چیک کرنا – ختم۔ 1. پاؤڈر کوٹنگ کی خصوصیات پینٹ کی سطح کو توڑنے کے لئے کوٹنگ کی زندگی کو بڑھانے کے لئے مکمل کھیل دے سکتی ہیں پہلے سختی سے سطح سے پہلے کا علاج۔ 2. سپرے، پفنگ کے پاؤڈر کوٹنگ کی کارکردگی کو بڑھانے کے لیے مکمل طور پر گراؤنڈ ہونے کے لیے پینٹ کیا گیا تھا۔ 3. سطح کے بڑے نقائص کو پینٹ کیا جانا ہے، لیپت سکریچ conductive پٹین، تاکہ اس کی تشکیل کو یقینی بنایا جا سکے۔مزید پڑھ …

پاؤڈر کوٹنگ میں آؤٹ گیسنگ کی وجہ سے ہونے والے اثرات کا خاتمہ

پاؤڈر کوٹنگ میں آؤٹ گیسنگ کے اثرات کو کیسے ختم کیا جائے اس مسئلے کو ختم کرنے کے لیے کچھ مختلف طریقے ثابت ہوئے ہیں: 1. حصے کو پہلے سے گرم کرنا: یہ طریقہ آؤٹ گیسنگ کے مسئلے کو ختم کرنے کے لیے سب سے زیادہ مقبول ہے۔ جس حصے کو لیپ کیا جانا ہے اسے پاؤڈر کو ٹھیک کرنے کے لیے کم از کم اتنے ہی وقت کے لیے علاج کے درجہ حرارت کے اوپر پہلے سے گرم کیا جاتا ہے تاکہ پاؤڈر کوٹنگ لگانے سے پہلے پھنسی ہوئی گیس کو خارج ہونے دیا جائے۔ یہ حل نہیں ہوسکتا ہے۔مزید پڑھ …

دھول کے دھماکوں کی شرائط کیا ہیں؟

پاؤڈر کوٹنگ لگانے کے دوران، دھول کے دھماکوں کے حالات پر بہت زیادہ توجہ دی جانی چاہیے تاکہ کسی بھی مسئلے سے بچا جا سکے۔ دھول کو آتش گیر ہونا چاہیے (جہاں تک دھول کے بادلوں کا تعلق ہے، اصطلاحات "آہن پذیر"، "جولنشیل" اور "دھماکہ خیز" سبھی کا ایک ہی مطلب ہے اور اسے ایک دوسرے کے ساتھ استعمال کیا جا سکتا ہے)۔ دھول کو منتشر ہونا چاہیے (ہوا میں بادل بننا)۔ دھول کا ارتکاز دھماکہ خیز حد کے اندر ہونا چاہیے۔مزید پڑھ …

پاؤڈر کوٹنگ کے معاشی فوائد کیا ہیں؟

توانائی اور مزدوری کی لاگت میں کمی، اعلی آپریٹنگ افادیت، اور ماحولیاتی تحفظ پاؤڈر کوٹنگ کے فوائد ہیں جو زیادہ سے زیادہ فنشرز کو اپنی طرف متوجہ کرتے ہیں۔ ان علاقوں میں سے ہر ایک میں لاگت کی زبردست بچت مل سکتی ہے۔ جب مائع کوٹنگ سسٹم کے ساتھ موازنہ کیا جائے تو پاؤڈر کوٹنگ سسٹم میں سات ہوتے ہیں۔ral واضح اہم اقتصادی فوائد. ایسے بہت سے فائدے بھی ہیں جو بذات خود نمایاں نظر نہیں آتے لیکن، جب اجتماعی طور پر غور کیا جائے تو قیمت میں خاطر خواہ بچت ہوتی ہے۔ اگرچہ یہ باب تمام لاگت کے فوائد کا احاطہ کرنے کی کوشش کرے گا۔مزید پڑھ …

پاؤڈر کوٹنگ کا خطرہ

پاؤڈر کوٹنگ کا خطرہ کیا ہے؟ زیادہ تر پاؤڈر کوٹنگ رال کم زہریلا اور خطرہ ہیں، اور علاج کرنے والا ایجنٹ رال سے نمایاں طور پر زیادہ زہریلا ہوتا ہے۔ تاہم، جب پاؤڈر کوٹنگ میں تیار کیا جاتا ہے تو، علاج کرنے والے ایجنٹ کی زہریلا بہت کم یا تقریبا غیر زہریلا ہو جاتا ہے. جانوروں کے تجربات سے معلوم ہوا ہے کہ پاؤڈر کوٹنگ کے سانس لینے کے بعد موت یا چوٹ کی علامات نہیں ہوتیں، لیکن آنکھوں اور جلد میں جلن کی مختلف ڈگریاں ہوتی ہیں۔ اگرچہ جینral پاؤڈر کوٹنگز ہیںمزید پڑھ …

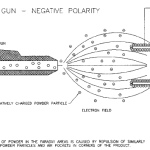

فیراڈے کیج ان پاؤڈر کوٹنگ ایپلی کیشن

آئیے یہ دیکھنا شروع کریں کہ الیکٹرو اسٹاٹک پاؤڈر کوٹنگ لگانے کے طریقہ کار کے دوران سپرے کرنے والی بندوق اور حصے کے درمیان کی جگہ میں کیا ہوتا ہے۔ تصویر 1 میں، بندوق کے چارجنگ الیکٹروڈ کی نوک پر لگائی جانے والی ہائی پوٹینشل وولٹیج بندوق اور زمینی حصے کے درمیان ایک برقی میدان (سرخ لکیروں سے دکھایا گیا) بناتی ہے۔ اس سے کورونا ڈسچارج کی نشوونما ہوتی ہے۔ کورونا ڈسچارج سے پیدا ہونے والے مفت آئنوں کی ایک بڑی مقدار بندوق اور حصے کے درمیان کی جگہ کو بھر دیتی ہے۔مزید پڑھ …

انتہائی پتلی پاؤڈر کوٹنگ ٹیکنالوجی کی اصلاح

انتہائی پتلی پاؤڈر کوٹنگ ٹیکنالوجی نہ صرف پاؤڈر کوٹنگز کی ایک اہم ترقی کی سمت ہے، بلکہ ان مسائل میں سے ایک ہے جو دنیا ابھی تک پینٹنگ کے حلقوں میں دوچار ہے۔ پاؤڈر کوٹنگز مشکل سے انتہائی پتلی کوٹنگ کو پورا کرتی ہیں، جو نہ صرف اس کے اطلاق کے دائرہ کار کو بہت حد تک محدود کرتی ہے، بلکہ موٹی کوٹنگ (جین) کا باعث بھی بنتی ہے۔rally 70um اوپر)۔ یہ زیادہ تر ایپلی کیشنز کے لیے ایک غیر ضروری فضول خرچی ہے جس میں موٹی کوٹنگ کی ضرورت نہیں ہوتی ہے۔ انتہائی پتلی کوٹنگ حاصل کرنے کے لئے اس دنیا بھر میں مسئلہ کو حل کرنے کے لئے، ماہرین ہےمزید پڑھ …

ایلومینیم کو پاؤڈر کرنے کا طریقہ - ایلومینیم پاؤڈر کوٹنگ

پاؤڈر کوٹ ایلومینیم کا روایتی پینٹ کے ساتھ موازنہ کرتے ہوئے، پاؤڈر کی کوٹنگ زیادہ پائیدار ہوتی ہے اور عام طور پر سبسٹریٹ پرزوں پر لگائی جاتی ہے جو سخت ماحول میں طویل عرصے تک بے نقاب ہوتے ہیں۔ یہ DIY کے لیے مفید ہو سکتا ہے اگر پاؤڈر کوٹنگ کے لیے آپ کے ارد گرد بہت سے ایلومینیم کے پرزے موجود ہوں۔ آپ کی مارکیٹ میں پاؤڈر کوٹنگ بندوق خریدنا پینٹ چھڑکنے سے زیادہ مشکل نہیں ہے۔ ہدایات 1. کسی بھی پینٹ، گندگی یا تیل کو ہٹاتے ہوئے اس حصے کو مکمل طور پر صاف کریں .اس بات کو یقینی بنائیں کہ کسی بھی اجزاء کو لیپت نہ کیا جائے (جیسے O-rings یا سیل) ہٹا دیے گئے ہیں۔ 2. اعلی درجہ حرارت والی ٹیپ کا استعمال کرتے ہوئے حصے کے کسی بھی حصے کو ماسک نہ لگائیں۔ سوراخوں کو روکنے کے لیے، دوبارہ استعمال کے قابل سلیکون پلگ خریدیں جو سوراخ میں دباتے ہیں۔ ایلومینیم فوائل کے ٹکڑے پر ٹیپ کرکے بڑے علاقوں کو ماسک کریں۔ 3. حصے کو تار کے ریک پر سیٹ کریں یا اسے دھات کے ہک سے لٹکا دیں۔ گن کے پاؤڈر کنٹینر کو پاؤڈر سے 1/3 سے زیادہ بھریں۔ بندوق کے گراؤنڈ کلپ کو ریک سے جوڑیں۔ 4. حصے کو پاؤڈر کے ساتھ چھڑکیں، اسے یکساں طور پر اور مکمل طور پر کوٹنگ کریں۔ زیادہ تر حصوں کے لیے، صرف ایک کوٹ ضروری ہوگا۔ 5. تندور کو پکانے کے لیے پہلے سے گرم کریں۔ اس حصے کو تندور میں ڈالیں اس بات کا خیال رکھتے ہوئے کہ وہ حصہ ٹکرانے یا کوٹنگ کو نہ چھوئے۔ ضروری درجہ حرارت اور کیورنگ کے وقت کے بارے میں اپنے کوٹنگ پاؤڈر کے لیے دستاویزات سے مشورہ کریں۔ 6. حصہ کو اوون سے ہٹا دیں اور اسے ٹھنڈا ہونے دیں۔ کسی بھی ماسکنگ ٹیپ یا پلگ کو ہٹا دیں۔ نوٹ: اس بات کو یقینی بنائیں کہ بندوق مناسب طریقے سے گراؤنڈ آؤٹ لیٹ میں لگائی گئی ہے۔ بندوق زمینی کنکشن کے بغیر کام نہیں کر سکتی۔ پاؤڈر کوٹ ایلومینیم کے عمل کے بارے میں مزید تفصیلات کے لیے، براہ مہربانی بلا جھجھکمزید پڑھ …

پاؤڈر کوٹنگ کیوں؟

پاؤڈر کوٹنگ کیوں اقتصادی تحفظات مائع کوٹنگ سسٹمز کے مقابلے میں پاؤڈر کوٹڈ فنش کی عمدہ قیمت کے ساتھ لاگت میں خاطر خواہ بچت ہوتی ہے۔ چونکہ پاؤڈر میں کوئی VOC نہیں ہوتا ہے، اس لیے پاؤڈر سپرے بوتھ کو ختم کرنے کے لیے استعمال ہونے والی ہوا کو براہ راست پلانٹ تک پہنچایا جا سکتا ہے، جس سے میک اپ ہوا کو گرم کرنے یا ٹھنڈا کرنے کی لاگت ختم ہو جاتی ہے۔ اوون جو سالوینٹس پر مبنی کوٹنگز کا علاج کرتے ہیں ان کو ہوا کی بہت بڑی مقدار کو گرم اور خارج کرنا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ سالوینٹ کے دھوئیں ممکنہ طور پر دھماکہ خیز سطح تک نہ پہنچ جائیں۔ کے ساتھمزید پڑھ …

پاؤڈر کوٹنگز کی سطح کو متاثر کرنے والے عوامل

پاؤڈر کوٹنگز کی سطح کو متاثر کرنے والے عوامل پاؤڈر کوٹنگ ایک نئی قسم کی سالوینٹ فری 100% ٹھوس پاؤڈر کوٹنگ ہے۔ اس کی دو اہم اقسام ہیں: تھرمو پلاسٹک پاؤڈر کوٹنگز اور تھرموسیٹنگ پاؤڈر کوٹنگز۔ پینٹ رال، روغن، فلر، کیورنگ ایجنٹ اور دیگر معاونوں سے بنا ہے، ایک خاص تناسب میں ملایا جاتا ہے، اور پھر گرم اخراج اور چھاننے اور چھلنی کے ذریعے تیار کیا جاتا ہے۔ انہیں کمرے کے درجہ حرارت پر، مستحکم، الیکٹرو اسٹیٹک چھڑکنے یا فلوائزڈ بیڈ ڈِپ کوٹنگ، دوبارہ گرم کرنے اور بیکنگ پگھلنے کے لیے محفوظ کیا جاتا ہے، تاکہمزید پڑھ …

پاؤڈر کوٹنگ میں پرزے اور ہینگر سٹرپنگ کی مرمت

پاؤڈر کوٹنگ کے بعد حصے کی مرمت کے طریقوں کو دو قسموں میں رکھا جا سکتا ہے: ٹچ اپ اور ریکوٹ۔ ٹچ اپ کی مرمت اس وقت مناسب ہوتی ہے جب لیپت والے حصے کا ایک چھوٹا سا حصہ احاطہ نہ کیا گیا ہو اور تکمیل کی تفصیلات کو پورا کرنے سے قاصر ہو۔ جب ہینگر کے نشانات قابل قبول نہ ہوں تو ٹچ اپ کی ضرورت ہوتی ہے۔ ٹچ اپ کا استعمال اسمبلی کے دوران ہینڈلنگ، مشیننگ یا ویلڈنگ سے ہونے والے معمولی نقصان کو ٹھیک کرنے کے لیے بھی کیا جا سکتا ہے۔ ریکوٹ کی ضرورت ہوتی ہے جب کسی حصے کو سطح کے بڑے حصے کی خرابی کی وجہ سے مسترد کر دیا جاتا ہے۔مزید پڑھ …

20 میں الیکٹرانک پرزوں کی حفاظتی کوٹنگز کی مارکیٹ 2025 بلین امریکی ڈالر سے تجاوز کر گئی ہے۔

GlobalMarketInsight Inc. کی ایک نئی رپورٹ سے پتہ چلتا ہے کہ 2025 تک، الیکٹرانک اجزاء کے لیے حفاظتی کوٹنگز کی مارکیٹ $20 بلین سے تجاوز کر جائے گی۔ الیکٹرانک اجزاء کی حفاظتی کوٹنگز ایسے پولیمر ہیں جو پرنٹ شدہ سرکٹ بورڈز (PCBs) پر استعمال ہوتے ہیں تاکہ اجزاء کو برقی طور پر موصل اور ماحولیاتی دباؤ جیسے نمی، کیمیکلز، دھول اور ملبے سے محفوظ رکھیں۔ ان کوٹنگز کو سپرے کی تکنیکوں کا استعمال کرتے ہوئے لگایا جا سکتا ہے جیسے برش، ڈپنگ، دستی اسپرے یا خودکار چھڑکاؤ۔ پورٹیبل الیکٹرانک مصنوعات کے استعمال میں اضافہ، آٹوموٹو الیکٹرانکس ایپلی کیشنز کی مانگ میں اضافہ، اورمزید پڑھ …

پاؤڈر کوٹنگز میں سیلف ہیلنگ کوٹنگ ٹیکنالوجی کا اطلاق

2017 سے، پاؤڈر کوٹنگ کی صنعت میں داخل ہونے والے بہت سے نئے کیمیائی سپلائرز نے پاؤڈر کوٹنگ ٹیکنالوجی کی ترقی کے لیے نئی مدد فراہم کی۔ آٹونومک میٹریلز انکارپوریشن (AMI) کی طرف سے کوٹنگ سیلف ہیلنگ ٹیکنالوجی ایپوکسی پاؤڈر کوٹنگز کی بڑھتی ہوئی سنکنرن مزاحمت کا حل فراہم کرتی ہے۔ کوٹنگ خراب ہونے پر مرمت کی جاتی ہے۔ یہ مائیکرو کیپسول پاؤڈر کوٹنگ کے عمل کی تیاری کے بعد ملایا جاتا ہے۔ ایک بارمزید پڑھ …

پاؤڈر کوٹنگ کے عمل میں کیا خطرناک کیمیکل

Triglycidylisocyanurate (TGIC) TGIC کو ایک خطرناک کیمیکل کے طور پر درجہ بندی کیا گیا ہے اور اسے عام طور پر پاؤڈر کوٹنگ کی سرگرمیوں میں استعمال کیا جاتا ہے۔ یہ ہے: ایک جلد کا حساس کرنے والا زہریلا انجیکشن اور سانس کے ذریعے جینوٹوکسک جو آنکھوں کو شدید نقصان پہنچانے کے قابل ہے۔ آپ کو اس بات کا تعین کرنے کے لیے SDSs اور لیبلز کو چیک کرنا چاہیے کہ آیا آپ جو پاؤڈر کوٹ رنگ استعمال کر رہے ہیں اس میں TGIC ہے۔ TGIC پر مشتمل الیکٹرو سٹیٹک پاؤڈر کوٹنگ الیکٹرو سٹیٹک عمل کے ذریعے لگائی جاتی ہے۔ TGIC پاؤڈر کوٹنگز کے ساتھ براہ راست رابطے میں آنے والے کارکنان میں افراد شامل ہیں: ہاپرز کو دستی طور پر پاؤڈر پینٹ کا چھڑکاؤ کرنا،مزید پڑھ …

پاؤڈر کوٹ کیسے کریں۔

پاؤڈر کوٹ کیسے کریں : پری ٹریٹمنٹ - پانی نکالنے کے لیے خشک کرنا - اسپرے کرنا - چیک کرنا - بیکنگ کرنا - چیک کرنا - ختم۔ 1. پاؤڈر کوٹنگ کی خصوصیات پینٹ کی سطح کو توڑنے کے لئے کوٹنگ کی زندگی کو بڑھانے کے لئے مکمل کھیل دے سکتی ہیں پہلے سختی سے سطح سے پہلے کا علاج۔ 2. سپرے، پفنگ کے پاؤڈر کوٹنگ کی کارکردگی کو بڑھانے کے لیے مکمل طور پر گراؤنڈ ہونے کے لیے پینٹ کیا گیا تھا۔ 3. سطح کے بڑے نقائص کو پینٹ کیا جانا ہے، لیپت سکریچ conductive پٹین، تاکہ یقینی بنایا جا سکےمزید پڑھ …

تندور میں پاؤڈر کوٹنگز کیورنگ کا عمل

تندور میں پاؤڈر ملعمع کاری کا عمل تین مراحل پر مشتمل ہوتا ہے۔ سب سے پہلے، ٹھوس ذرات پگھل جاتے ہیں، پھر وہ آپس میں مل جاتے ہیں، اور آخر میں وہ سطح پر یکساں فلم یا کوٹنگ بناتے ہیں۔ ہموار اور ہموار سطح کے لیے مناسب وقت کے لیے کوٹنگ کی کم وسکوسیٹی کو برقرار رکھنا بہت اہم ہے۔ علاج کے عمل کے دوران کم ہونے کے بعد، جیسے ہی رد عمل (جیلنگ) شروع ہوتا ہے ویسکوسیٹی بڑھ جاتی ہے۔ اس طرح، رد عمل اور حرارت کا درجہ حرارت پیدا کرنے میں اہم کردار ادا کرتا ہے۔مزید پڑھ …

جستی سطح پر پاؤڈر کوٹنگ کی درخواست کے ساتھ مسائل

ہاٹ ڈِپ جستی سٹیل پر پالئیےسٹر پاؤڈر کوٹنگ ایک اعلیٰ درجہ کا آرکیٹیکٹو فراہم کرتی ہےral بہترین ماحولیاتی موسمی خصوصیات کے ساتھ سٹیل کی اشیاء کو ختم کریں۔ پاؤڈر لیپت پروڈکٹ سٹیل کے اجزاء کے لیے زیادہ سے زیادہ پائیداری کو یقینی بناتا ہے، جو کہ جین کو متاثر کرے گا۔ralزیادہ تر آرکیٹیکٹو میں 50 سال+ زنگ سے پاک زندگی فراہم کرتے ہیں۔ral ایپلی کیشنز اس کے باوجود بھی اس درخواست کے دوران کچھ مسائل ہیں۔ گرم ڈِپ جستی سطحوں کو پاؤڈر کوٹنگ کے لیے مشکل تسلیم کیا گیا ہے جب سے یہ ٹیکنالوجی پہلی بار 1960 کی دہائی میں تیار کی گئی تھی۔ صنعتی گالوانائزرز نے تحقیق شروع کی۔مزید پڑھ …