مصنف: ڈو پاؤڈر

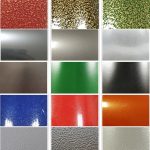

کوائل کوٹنگز کے کیا فوائد ہیں؟

کوائل کوٹنگز کے فوائد نامیاتی کوائل کوٹنگ کی مصنوعات کو اس کے بنیادی فوائد کی وجہ سے تمام پہلوؤں میں بڑے پیمانے پر استعمال کیا جاتا ہے: ① معیشت: صلاحیت اور پیداوار میں اضافہ، پیداواری لاگت، توانائی کی کھپت، مصنوعات کی انوینٹری اور مالی اخراجات کو کم کرنا ② ماحولیاتی تحفظ: ماحولیاتی ضوابط، مصنوعات سے پورے سائیکل کی تخلیق نو کے لئے ڈیزائن، مصنوعات ماحولیاتی ضروریات کو فٹ کر سکتے ہیں. ③ آرٹ ٹیکنالوجی: بھرپور رنگ، یکساں معیار کے مختلف بیچز، آپ مختلف سطح کے اثرات حاصل کر سکتے ہیں، عمل کی لچک اچھی ہے۔ کثرت سےمزید پڑھ …

الیکٹریکل کنڈکٹیو پوٹی کی فارمولیشن ڈیزائن ریسرچ

دھاتوں کے لیے سنکنرن سے تحفظ کے روایتی طریقے ہیں: چڑھانا، پاؤڈر پینٹ اور مائع پینٹ۔ ہر قسم کی کوٹنگز کے ذریعے چھڑکنے والی کوٹنگز کی کارکردگی کے ساتھ ساتھ چھڑکنے کے مختلف طریقے مختلف ہوتے ہیں، لیکن جین میںral, مائع پینٹ کوٹنگز، اور پلیٹنگ کوٹنگ کے مقابلے میں، پاؤڈر کوٹنگز کوٹنگ کی موٹائی (0.02-3.0 ملی میٹر) کے ساتھ ایک گھنے ڈھانچہ دیتے ہیں، مختلف ذرائع ابلاغ کے لیے اچھا شیلڈنگ اثر، یہی وجہ ہے کہ پاؤڈر لیپت سبسٹریٹ طویل زندگی کی توقع دیتا ہے۔ پاؤڈر کوٹنگز، عمل میں، بڑی قسم کے ساتھ موجود، اعلی کارکردگی، کم قیمت، کام کرنے میں آسان، کوئی آلودگی نہیںمزید پڑھ …

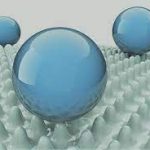

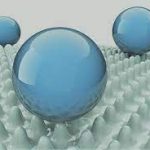

ہائیڈروفوبک/سپر ہائیڈروفوبک کوٹنگز کا اصول

ایلومینیم الائے سبسٹریٹ پر ایک ہموار، صاف اور گھنے نامیاتی/غیر نامیاتی نیٹ ورک بنانے کے لیے روایتی سول جیل کوٹنگز MTMOS اور TEOS کو سائلین پیشگی کے طور پر استعمال کرتے ہوئے تیار کی گئیں۔ اس طرح کی کوٹنگز کوٹنگ/سبسٹریٹ انٹرفیس پر Al-O-Si لنکیجز بنانے کی صلاحیت کی وجہ سے بہترین چپکنے کے لیے جانا جاتا ہے۔ اس مطالعہ میں نمونہ-II ایسی روایتی سول جیل کوٹنگ کی نمائندگی کرتا ہے۔ سطحی توانائی کو کم کرنے اور اس وجہ سے ہائیڈرو فوبیسٹی کو بڑھانے کے لیے، ہم نے MTMOS اور TEOS (نمونہمزید پڑھ …

سپر ہائیڈروفوبک سطحیں سپر ہائیڈروفوبک کوٹنگز کے ذریعہ بنائی گئی ہیں۔

بہت سے مختلف مواد سے سپر ہائیڈروفوبک کوٹنگز بنائی جا سکتی ہیں۔ کوٹنگ کے لیے مندرجہ ذیل ممکنہ بنیادیں معلوم ہیں: مینگنیج آکسائیڈ پولی اسٹیرین (MnO2/PS) نینو کمپوزٹ زنک آکسائیڈ پولی اسٹیرین (ZnO/PS) نینو کمپوزٹ Precipitated کیلشیم کاربونیٹ کاربن نینو ٹیوب ڈھانچے سلیکا نینو کوٹنگ سپر ہائیڈروفوبک کوٹنگز استعمال کی جاتی ہیں۔ سپر ہائیڈروفوبک سطحیں بنانے کے لیے۔ جب پانی یا پانی پر مبنی مادہ ان لیپت سطحوں کے ساتھ رابطے میں آتا ہے، تو کوٹنگ کی ہائیڈروفوبک خصوصیات کی وجہ سے پانی یا مادہ سطح سے "دوڑ" جائے گا۔ Neverwet ہے aمزید پڑھ …

تعمیراتی صنعت میں گرگٹ پینٹ کا استعمال

گرگٹ پینٹ کا تعارف گرگٹ پینٹ رنگ کی تبدیلی پیدا کرنے کے لیے دیگر مادوں کے ساتھ ایک خاص پینٹ ہے۔ جینral زمرہ جات: درجہ حرارت میں تبدیلی اور الٹرا وائلٹ روشنی کی رنگت پینٹ کی رنگت، مختلف زاویے، نیٹوral ہلکا رنگ تبدیل کرنے والا پینٹ (گرگٹ)۔ حرارت پر مشتمل پینٹ کے اندر درجہ حرارت کی تبدیلی کیمیائی رد عمل اور رنگ تبدیل کرنے والے مائیکرو کیپسول کا سبب بن سکتی ہے، رنگین فوٹو گرافی کے مقابل الٹراوائلٹ رنگوں پر مشتمل یووی کلر مائیکرو کیپسول شو کے رنگوں کو متاثر کرتے ہیں۔ تشکیلاتی اصول گرگٹ پینٹ نئی نینو کار پینٹ کی بنیادی ٹیکنالوجی ہے۔ نینو ٹائٹینیممزید پڑھ …

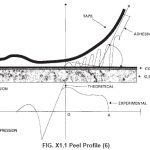

کوٹنگ چپکنے والی ٹیپ ٹیسٹ کا اندازہ کیسے کریں۔

کوٹنگ چپکنے کی جانچ کرنے کے لیے اب تک سب سے زیادہ عام ٹیسٹ ٹیپ اور چھلکا ٹیسٹ ہے، جو 1930 کی دہائی سے استعمال ہو رہا ہے۔ اس کے آسان ترین ورژن میں چپکنے والی ٹیپ کے ایک ٹکڑے کو پینٹ فلم کے خلاف دبایا جاتا ہے اور جب ٹیپ کو ہٹایا جاتا ہے تو فلم ہٹانے کی مزاحمت اور ڈگری کا مشاہدہ کیا جاتا ہے۔ چونکہ قابل تعریف چپکنے والی فلم کو اکثر بالکل نہیں ہٹایا جاتا ہے، اس لیے ٹیسٹ کی شدت کو عام طور پر فلم میں ایک شکل کاٹ کر بڑھایا جاتا ہے۔مزید پڑھ …

پاؤڈر کوٹنگ میں آؤٹ گیسنگ کی وجہ سے ہونے والے اثرات کا خاتمہ

پاؤڈر کوٹنگ میں آؤٹ گیسنگ کے اثرات کو کیسے ختم کیا جائے اس مسئلے کو ختم کرنے کے لیے کچھ مختلف طریقے ثابت ہوئے ہیں: 1. حصے کو پہلے سے گرم کرنا: یہ طریقہ آؤٹ گیسنگ کے مسئلے کو ختم کرنے کے لیے سب سے زیادہ مقبول ہے۔ جس حصے کو لیپ کیا جانا ہے اسے پاؤڈر کو ٹھیک کرنے کے لیے کم از کم اتنے ہی وقت کے لیے علاج کے درجہ حرارت کے اوپر پہلے سے گرم کیا جاتا ہے تاکہ پاؤڈر کوٹنگ لگانے سے پہلے پھنسی ہوئی گیس کو خارج ہونے دیا جائے۔ یہ حل نہیں ہوسکتا ہے۔مزید پڑھ …

Qualicoat سٹینڈرڈ کے لیے امپیکٹ ٹیسٹنگ کا عمل

صرف پاؤڈر پوٹنگز کے لیے۔ اثر الٹ سائیڈ پر کیا جائے گا، جبکہ نتائج کا اندازہ لیپت سائیڈ پر کیا جائے گا۔ -کلاس 1 پاؤڈر کوٹنگز (ایک- اور دو کوٹ)، توانائی: 2.5 Nm: EN ISO 6272- 2 (انڈینٹر قطر: 15.9 ملی میٹر) - دو کوٹ PVDF پاؤڈر کوٹنگز، توانائی: 1.5 Nm: EN ISO 6272-1 یا EN ISO 6272-2 / ASTM D 2794 (انڈینٹر قطر: 15.9 ملی میٹر) -کلاس 2 اور 3 پاؤڈر کوٹنگز، توانائی: 2.5 Nm: EN ISO 6272-1 یا EN ISO 6272-2مزید پڑھ …

سپرے کے آلات کو کیسے برقرار رکھا جائے۔

آپ کو اس بات کو یقینی بنانا چاہیے کہ اسپرے پینٹنگ یا پاؤڈر کوٹنگ کی سرگرمیوں میں استعمال ہونے والے پلانٹ اور سپرے کا سامان اچھی طرح سے برقرار، آپریشنل اور صاف ہے۔ اس میں شامل ہیں: آلات اور پلانٹ کی باقاعدہ بصری جانچ، بشمول انجینئرنگ کنٹرول اور وینٹیلیشن سسٹمز کی باقاعدہ نگرانی اور وینٹیلیشن کے بہاؤ کی شرح کی جانچ، تمام آلات کی باقاعدہ سروسنگ اور پلانٹ کی سروسنگ، دیکھ بھال، مرمت اور جانچ کے ناقص آلات کے ریکارڈ کی رپورٹنگ اور مرمت کے لیے پلانٹ کے طریقہ کار اور سامان مستقبل کے حوالے کے لیے رکھا جانا چاہیے۔ دیکھ بھال کا کام کرتے وقتمزید پڑھ …

دھول کے دھماکوں کی شرائط کیا ہیں؟

پاؤڈر کوٹنگ لگانے کے دوران، دھول کے دھماکوں کے حالات پر بہت زیادہ توجہ دی جانی چاہیے تاکہ کسی بھی مسئلے سے بچا جا سکے۔ دھول کو آتش گیر ہونا چاہیے (جہاں تک دھول کے بادلوں کا تعلق ہے، اصطلاحات "آہن پذیر"، "جولنشیل" اور "دھماکہ خیز" سبھی کا ایک ہی مطلب ہے اور اسے ایک دوسرے کے ساتھ استعمال کیا جا سکتا ہے)۔ دھول کو منتشر ہونا چاہیے (ہوا میں بادل بننا)۔ دھول کا ارتکاز دھماکہ خیز حد کے اندر ہونا چاہیے۔مزید پڑھ …

تھرمو پلاسٹک پاؤڈر کوٹنگز میں کون سی رال استعمال ہوتی ہے۔

تھرمو پلاسٹک پاؤڈر کوٹنگ، ونائل، نائلون اور پالئیےسٹر میں استعمال ہونے والی تین بنیادی رالیں ہیں۔ یہ مواد کھانے سے رابطہ کرنے والی کچھ ایپلی کیشنز، کھیل کے میدان کے سامان، شاپنگ کارٹس، ہسپتال کی شیلفنگ اور دیگر ایپلی کیشنز کے لیے استعمال ہوتے ہیں۔ تھرموپلاسٹک میں سے کچھ میں ظاہری خصوصیات، کارکردگی کی خصوصیات اور استحکام کی وسیع رینج ہوتی ہے جو تھرموسیٹ پاؤڈر استعمال کرنے والی ایپلی کیشنز میں درکار ہوتی ہے۔ تھرمو پلاسٹک پاؤڈر عام طور پر اعلی مالیکیولر وزن والے مواد ہوتے ہیں جن کو پگھلنے اور بہنے کے لیے اعلی درجہ حرارت کی ضرورت ہوتی ہے۔ وہ عام طور پر فلوائزڈ بیڈ ایپلی کیشن کے ذریعہ لاگو ہوتے ہیں۔مزید پڑھ …

تھرمو پلاسٹک پاؤڈر کوٹنگ کیا ہے؟

تھرموپلاسٹک پاؤڈر کی کوٹنگ گرمی کے استعمال پر پگھلتی ہے اور بہتی ہے، لیکن جب ٹھنڈا ہونے پر ٹھوس ہو جاتی ہے تو اس کی کیمیائی ساخت برقرار رہتی ہے۔ تھرمو پلاسٹک پاؤڈر کوٹنگ اعلی سالماتی وزن کی تھرمو پلاسٹک رال پر مبنی ہے۔ ان کوٹنگز کی خصوصیات رال کی بنیادی خصوصیات پر منحصر ہیں۔ یہ سخت اور مزاحم رال مشکل ہونے کے ساتھ ساتھ مہنگی بھی ہوتی ہیں، اسپرے کے استعمال اور پتلی کے فیوزنگ کے لیے ضروری باریک ذرات میں پیوست ہو جاتے ہیں۔مزید پڑھ …

پاؤڈر کوٹنگ ایپلی کیشن کا سامان کی ترتیب

پاؤڈر کوٹنگ مواد کو لاگو کرنے کے بہت سے طریقے ہیں؛ اور سات ہیںral اختیار کے لئے پاؤڈر کوٹنگ کی درخواست کا سامان. تاہم، جس مواد کو لاگو کرنا ہے وہ مطابقت پذیر قسم کا ہونا چاہیے۔ مثال کے طور پر، اگر درخواست کا طریقہ فلوائزڈ بیڈ ہے۔ پھر پاؤڈر کوٹنگ کا مواد فلوائزڈ بیڈ گریڈ ہونا چاہیے، اس کے برعکس، اگر ایپلی کیشن کا طریقہ الیکٹرو اسٹیٹک سپرے ہے، تو پاؤڈر میٹریل الیکٹرو اسٹیٹک سپرے گریڈ ہونا چاہیے۔ مواد کو صحیح طریقے سے منتخب کرنے کے بعد، پھرمزید پڑھ …

پاؤڈر کوٹنگ کے معاشی فوائد کیا ہیں؟

توانائی اور مزدوری کی لاگت میں کمی، اعلی آپریٹنگ افادیت، اور ماحولیاتی تحفظ پاؤڈر کوٹنگ کے فوائد ہیں جو زیادہ سے زیادہ فنشرز کو اپنی طرف متوجہ کرتے ہیں۔ ان علاقوں میں سے ہر ایک میں لاگت کی زبردست بچت مل سکتی ہے۔ جب مائع کوٹنگ سسٹم کے ساتھ موازنہ کیا جائے تو پاؤڈر کوٹنگ سسٹم میں سات ہوتے ہیں۔ral واضح اہم اقتصادی فوائد. ایسے بہت سے فائدے بھی ہیں جو بذات خود نمایاں نظر نہیں آتے لیکن، جب اجتماعی طور پر غور کیا جائے تو قیمت میں خاطر خواہ بچت ہوتی ہے۔ اگرچہ یہ باب تمام لاگت کے فوائد کا احاطہ کرنے کی کوشش کرے گا۔مزید پڑھ …

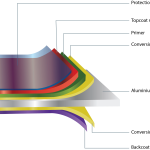

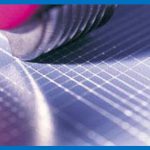

سٹیل کوائل کوٹنگ کے عمل کے مراحل کیا ہیں؟

یہ سٹیل کوائل کوٹنگ کے عمل کے بنیادی مراحل ہیں UNCOILER بصری معائنہ کے بعد، کوائل کو uncoiler کی طرف لے جاتا ہے جس کے تحت سٹیل کو کھولنے کے لیے پے آف آربر پر رکھا جاتا ہے۔ جوائننگ اگلی کوائل کا آغاز میکانکی طور پر پچھلی کوائل کے آخر میں شامل ہونا، یہ کوائل کوٹنگ لائن کو مسلسل فیڈ کرنے کی اجازت دیتا ہے۔ اس سے جوائنٹ ایریا کا ہر کنارہ تیار شدہ سٹیل کوائل کی "زبان" یا "دم" بن جاتا ہے۔ انٹری ٹاور اندراجمزید پڑھ …

اعلی ٹھوس پالئیےسٹر امینو ایکریلک پینٹ کی تشکیل اور پیداوار

ہائی سالڈ پالئیےسٹر امینو ایکریلک پینٹ کی تشکیل اور پیداوار ہائی سالڈ پالئیےسٹر امینو ایکریلک پینٹ بنیادی طور پر مسافر کاروں، موٹر سائیکلوں اور بہتر تحفظ کے ساتھ دیگر گاڑیوں پر ٹاپ کوٹ کے طور پر استعمال ہوتا ہے۔ ایکریلک پینٹ، جیسے الیکٹرو اسٹیٹک اسپرے، ایئر اسپرے، برش کرنا۔ خشک ہونے کے حالات: 140 منٹ کی موٹی کوٹنگ کے ساتھ 30 ℃ پر بیکنگ: درخواست کے عمل کے دوران، انہی حالات میں، ایک کوٹنگ کی موٹائی عام ہائی سالڈ پینٹ سے 1/3 زیادہ ہے، جومزید پڑھ …

غیر نامیاتی روغن کا سطحی علاج

غیر نامیاتی پگمنٹس کا سطحی علاج غیر نامیاتی پگمنٹس کی سطحی ٹریٹمنٹ کے بعد، پگمنٹس کی ایپلی کیشن پرفارمنس کو مزید بہتر بنایا جاسکتا ہے، اور نتائج اس کی آپٹیکل خصوصیات کی مکمل عکاسی کرتے ہیں، جو کہ روغن کے معیار کو بہتر بنانے کے لیے ایک اہم اقدام ہے۔ سطحی علاج کا کردار سطحی علاج کے اثر کا خلاصہ درج ذیل تین پہلوؤں میں کیا جا سکتا ہے: خود روغن کی خصوصیات کو بہتر بنانے کے لیے، جیسے رنگنے کی طاقت اور چھپانے کی طاقت؛ کارکردگی کو بہتر بنانے، اورمزید پڑھ …

ہاٹ پریس ٹرانسفر بمقابلہ سبلیمیشن ٹرانسفر

تھرمل ٹرانسفر کی درجہ بندی سیاہی کی قسم کے نقطہ نظر سے، گرم پریس ٹرانسفر پرنٹنگ اور sublimation منتقلی ہیں؛ منتقل شدہ آبجیکٹ کے نقطہ سے کپڑے، پلاسٹک (پلیٹیں، چادریں، فلم)، سیرامک اور دھاتی کوٹنگ پلیٹیں وغیرہ ہیں۔ پرنٹنگ کے عمل سے، سبسٹریٹ تھرمل ٹرانسفر پیپر اور پلاسٹک فلم سے زمروں کی درجہ بندی میں تقسیم کیا جا سکتا ہے؛ اسکرین پرنٹنگ، لیتھوگرافک، گریوور، لیٹرپریس، انک جیٹ اور ربن پرنٹنگ۔ مندرجہ ذیل گرم، شہوت انگیز روشنی ڈالی گئی ہےمزید پڑھ …

پاؤڈر کوٹنگ کا خطرہ

پاؤڈر کوٹنگ کا خطرہ کیا ہے؟ زیادہ تر پاؤڈر کوٹنگ رال کم زہریلا اور خطرہ ہیں، اور علاج کرنے والا ایجنٹ رال سے نمایاں طور پر زیادہ زہریلا ہوتا ہے۔ تاہم، جب پاؤڈر کوٹنگ میں تیار کیا جاتا ہے تو، علاج کرنے والے ایجنٹ کی زہریلا بہت کم یا تقریبا غیر زہریلا ہو جاتا ہے. جانوروں کے تجربات سے معلوم ہوا ہے کہ پاؤڈر کوٹنگ کے سانس لینے کے بعد موت یا چوٹ کی علامات نہیں ہوتیں، لیکن آنکھوں اور جلد میں جلن کی مختلف ڈگریاں ہوتی ہیں۔ اگرچہ جینral پاؤڈر کوٹنگز ہیںمزید پڑھ …

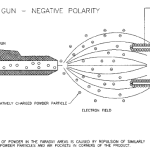

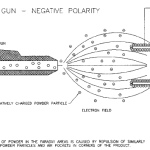

فیراڈے کیج ان پاؤڈر کوٹنگ ایپلی کیشن

آئیے یہ دیکھنا شروع کریں کہ الیکٹرو اسٹاٹک پاؤڈر کوٹنگ لگانے کے طریقہ کار کے دوران سپرے کرنے والی بندوق اور حصے کے درمیان کی جگہ میں کیا ہوتا ہے۔ تصویر 1 میں، بندوق کے چارجنگ الیکٹروڈ کی نوک پر لگائی جانے والی ہائی پوٹینشل وولٹیج بندوق اور زمینی حصے کے درمیان ایک برقی میدان (سرخ لکیروں سے دکھایا گیا) بناتی ہے۔ اس سے کورونا ڈسچارج کی نشوونما ہوتی ہے۔ کورونا ڈسچارج سے پیدا ہونے والے مفت آئنوں کی ایک بڑی مقدار بندوق اور حصے کے درمیان کی جگہ کو بھر دیتی ہے۔مزید پڑھ …

انتہائی پتلی پاؤڈر کوٹنگ ٹیکنالوجی کی اصلاح

انتہائی پتلی پاؤڈر کوٹنگ ٹیکنالوجی نہ صرف پاؤڈر کوٹنگز کی ایک اہم ترقی کی سمت ہے، بلکہ ان مسائل میں سے ایک ہے جو دنیا ابھی تک پینٹنگ کے حلقوں میں دوچار ہے۔ پاؤڈر کوٹنگز مشکل سے انتہائی پتلی کوٹنگ کو پورا کرتی ہیں، جو نہ صرف اس کے اطلاق کے دائرہ کار کو بہت حد تک محدود کرتی ہے، بلکہ موٹی کوٹنگ (جین) کا باعث بھی بنتی ہے۔rally 70um اوپر)۔ یہ زیادہ تر ایپلی کیشنز کے لیے ایک غیر ضروری فضول خرچی ہے جس میں موٹی کوٹنگ کی ضرورت نہیں ہوتی ہے۔ انتہائی پتلی کوٹنگ حاصل کرنے کے لئے اس دنیا بھر میں مسئلہ کو حل کرنے کے لئے، ماہرین ہےمزید پڑھ …

ایلومینیم کو پاؤڈر کرنے کا طریقہ - ایلومینیم پاؤڈر کوٹنگ

پاؤڈر کوٹ ایلومینیم کا روایتی پینٹ کے ساتھ موازنہ کرتے ہوئے، پاؤڈر کی کوٹنگ زیادہ پائیدار ہوتی ہے اور عام طور پر سبسٹریٹ پرزوں پر لگائی جاتی ہے جو سخت ماحول میں طویل عرصے تک بے نقاب ہوتے ہیں۔ یہ DIY کے لیے مفید ہو سکتا ہے اگر پاؤڈر کوٹنگ کے لیے آپ کے ارد گرد بہت سے ایلومینیم کے پرزے موجود ہوں۔ آپ کی مارکیٹ میں پاؤڈر کوٹنگ بندوق خریدنا پینٹ چھڑکنے سے زیادہ مشکل نہیں ہے۔ ہدایات 1. کسی بھی پینٹ، گندگی یا تیل کو ہٹاتے ہوئے اس حصے کو مکمل طور پر صاف کریں .اس بات کو یقینی بنائیں کہ کسی بھی اجزاء کو لیپت نہ کیا جائے (جیسے O-rings یا سیل) ہٹا دیے گئے ہیں۔ 2. اعلی درجہ حرارت والی ٹیپ کا استعمال کرتے ہوئے حصے کے کسی بھی حصے کو ماسک نہ لگائیں۔ سوراخوں کو روکنے کے لیے، دوبارہ استعمال کے قابل سلیکون پلگ خریدیں جو سوراخ میں دباتے ہیں۔ ایلومینیم فوائل کے ٹکڑے پر ٹیپ کرکے بڑے علاقوں کو ماسک کریں۔ 3. حصے کو تار کے ریک پر سیٹ کریں یا اسے دھات کے ہک سے لٹکا دیں۔ گن کے پاؤڈر کنٹینر کو پاؤڈر سے 1/3 سے زیادہ بھریں۔ بندوق کے گراؤنڈ کلپ کو ریک سے جوڑیں۔ 4. حصے کو پاؤڈر کے ساتھ چھڑکیں، اسے یکساں طور پر اور مکمل طور پر کوٹنگ کریں۔ زیادہ تر حصوں کے لیے، صرف ایک کوٹ ضروری ہوگا۔ 5. تندور کو پکانے کے لیے پہلے سے گرم کریں۔ اس حصے کو تندور میں ڈالیں اس بات کا خیال رکھتے ہوئے کہ وہ حصہ ٹکرانے یا کوٹنگ کو نہ چھوئے۔ ضروری درجہ حرارت اور کیورنگ کے وقت کے بارے میں اپنے کوٹنگ پاؤڈر کے لیے دستاویزات سے مشورہ کریں۔ 6. حصہ کو اوون سے ہٹا دیں اور اسے ٹھنڈا ہونے دیں۔ کسی بھی ماسکنگ ٹیپ یا پلگ کو ہٹا دیں۔ نوٹ: اس بات کو یقینی بنائیں کہ بندوق مناسب طریقے سے گراؤنڈ آؤٹ لیٹ میں لگائی گئی ہے۔ بندوق زمینی کنکشن کے بغیر کام نہیں کر سکتی۔ پاؤڈر کوٹ ایلومینیم کے عمل کے بارے میں مزید تفصیلات کے لیے، براہ مہربانی بلا جھجھکمزید پڑھ …

کوٹنگز میں رنگ کا دھندلا پن

رنگ میں بتدریج تبدیلیاں یا دھندلاہٹ بنیادی طور پر کوٹنگ میں استعمال ہونے والے رنگ روغن کی وجہ سے ہوتی ہے۔ ہلکی کوٹنگز عام طور پر غیر نامیاتی روغن کے ساتھ تیار کی جاتی ہیں۔ یہ غیر نامیاتی روغن رنگت کی طاقت میں ہلکے اور کمزور ہوتے ہیں لیکن بہت مستحکم ہوتے ہیں اور UV روشنی کی نمائش سے آسانی سے نہیں ٹوٹتے ہیں۔ گہرے رنگوں کو حاصل کرنے کے لیے، بعض اوقات نامیاتی روغن کے ساتھ تیار کرنا ضروری ہوتا ہے۔ بعض صورتوں میں، یہ روغن UV روشنی کے انحطاط کا شکار ہو سکتے ہیں۔ اگر ایک مخصوص نامیاتی ورنکمزید پڑھ …

موتی روغن کی مقدار کو کیسے کم کیا جائے۔

موتی روغن کی مقدار کو کیسے کم کیا جائے اگر ایسا ہے تو، موتی کے روغن کی مقدار جتنی کم ہوگی، سیاہی کی قیمت کم ہوگی، یہ بڑی موتی کی سیاہی سے چلائی جائے گی، لیکن کیا موتیوں کے روغن کی سیاہی کے استعمال کو کم کرنے کا کوئی اچھا طریقہ ہے؟ جواب ہاں میں ہے۔ موتی ورنک کی مقدار کو کم کریں ، لہذا حقیقت بنیادی طور پر پر مبنی ہے۔ralفلیکی موتی روغن کو حاصل کرنے کے لئے اگر فلیکی پرل روغنمزید پڑھ …

Epoxy پالئیےسٹر ہائبرڈ پاؤڈر کوٹنگ کے فوائد

ایپوکسی پولیسٹر ہائبرڈ پاؤڈر کوٹنگ کے فوائد نئی ٹیکنالوجی پر مبنی ایپوکسی پاؤڈر کوٹنگز کو ایپوکسی پولیسٹر "ہائبرڈز" یا "ملٹی پولیمر" سسٹم کے نام سے جانا جاتا ہے۔ پاؤڈر کوٹنگز کے اس گروپ کو محض ایپوکسی فیملی کا حصہ سمجھا جا سکتا ہے، سوائے اس کے کہ استعمال شدہ پالئیےسٹر کا زیادہ فیصد (اکثر نصف سے زیادہ رال) اس درجہ بندی کو گمراہ کن بنا دیتا ہے۔ ان ہائبرڈ کوٹنگز کی خصوصیات کچھ قابل ذکر مستثنیات کے ساتھ، پالئیےسٹرز کے مقابلے ایپوکسی سے زیادہ قریب سے ملتی جلتی ہیں۔ کے لحاظ سے وہ اسی طرح کی لچک دکھاتے ہیں۔مزید پڑھ …

پاؤڈر کوٹنگز کی خاصیت اور ذخیرہ

پاؤڈر کوٹنگز کا ذخیرہ پاؤڈر کوٹنگ ایک نئی قسم کی سالوینٹ فری 100% ٹھوس پاؤڈر کوٹنگ ہے۔ اس کی دو قسمیں ہیں: تھرمو پلاسٹک پاؤڈر کوٹنگ اور تھرموسیٹنگ پاؤڈر کوٹنگ۔ خصوصی رال، فلرز، علاج کرنے والے ایجنٹوں اور دیگر اضافی اشیاء سے بنی کوٹنگ، مخلوط کے ایک خاص تناسب سے اور پھر گرم اخراج اور کرشنگ کے عمل سے sifting اور دیگر سے تیار کی جاتی ہے۔ کمرے کے درجہ حرارت پر، سٹوریج کی استحکام، الیکٹرو سٹیٹک سپرے یا فلوائزڈ بیڈ ڈپنگ، اور پھر پگھلنے اور ٹھوس ہونے کی بیکنگ گرمی،مزید پڑھ …

اینٹی سنکنرن ایپوکسی پاؤڈر کوٹنگ ایک حفاظتی فنکشن ادا کرتی ہے۔

کیتھوڈک تحفظ اور سنکنرن تحفظ کی پرت کی مشترکہ درخواست، زیر زمین یا پانی کے اندر دھات کی ساخت کو سب سے زیادہ اقتصادی اور مؤثر تحفظ حاصل کرنے کی اجازت دیتی ہے۔ عام طور پر استعمال سے پہلے حفاظتی کوٹنگ کے ساتھ لیپت کیا جاتا ہے، دھات اور ڈائی الیکٹرک ماحول میں برقی موصلیت کی تنہائی، ایک اچھی کوٹنگ بیرونی سطح کے 99 فیصد سے زیادہ ڈھانچے کو سنکنرن سے بچا سکتی ہے۔ پیداوار، نقل و حمل اور تعمیر میں پائپ کی کوٹنگ کسی بھی نقصان کے خلاف قطعی طور پر ضمانت نہیں دے سکتی (منہ کی کوٹنگ کو بھرنا،مزید پڑھ …

ASTM D3359-02-ٹیسٹ طریقہ ایکس کٹ ٹیپ ٹیسٹ

ASTM D3359-02-ٹیسٹ طریقہ AX-CUT TAPE TEST 5. آلات اور مواد 5.1 کاٹنے کا آلہ—تیز استرا بلیڈ، سکیلپل، چاقو یا دیگر کاٹنے والے آلات۔ یہ خاص اہمیت کا حامل ہے کہ کاٹنے والے کنارے اچھی حالت میں ہوں۔ 5.2 کٹنگ گائیڈ—اسٹیل یا دیگر سخت دھات کی سیدھی سیدھی کٹائی کو یقینی بنانے کے لیے۔ 5.3 ٹیپ—25-ملی میٹر (1.0-انچ) چوڑا نیم شفاف دباؤ حساس ٹیپ7 جس میں چپکنے والی طاقت ہے جس پر سپلائر اور صارف کی ضرورت ہے۔ بیچ سے بیچ اور وقت کے ساتھ چپکنے والی طاقت میں تغیر کی وجہ سے،مزید پڑھ …