카테고리: 파우더 코트 가이드

분말 코팅 장비, 분말 적용, 분말 재료에 대한 분말 코팅 질문이 있습니까? 분말 코팅 프로젝트에 대해 의심이 있습니까? 여기에서 완전한 분말 코팅 가이드가 만족스러운 답변이나 솔루션을 찾는 데 도움이 될 것입니다.

분체도장에서 가스 발생으로 인한 영향 제거

분말 코팅에서 기체 방출의 영향을 제거하는 방법 이 문제를 제거하는 것으로 입증된 몇 가지 다른 방법이 있습니다. 1. 부품 예열: 이 방법은 기체 방출 문제를 제거하는 데 가장 널리 사용됩니다. 코팅될 부품은 분말 코팅을 적용하기 전에 포획된 가스가 방출되도록 분말을 경화시키기 위해 적어도 동일한 시간 동안 경화 온도 이상으로 예열됩니다. 이 솔루션은자세히보기…

스프레이 장비를 유지하는 방법

스프레이 페인팅 또는 분체 도장 작업에 사용되는 설비 및 스프레이 장비가 잘 유지되고 작동하며 깨끗한지 확인해야 합니다. 여기에는 다음이 포함됩니다. 엔지니어링 제어 및 환기 시스템을 포함한 장비 및 플랜트의 정기적인 육안 검사 환기 유량의 정기 모니터링 및 테스트 모든 장비 및 플랜트의 정기 서비스 결함 장비 보고 및 수리 절차 플랜트의 서비스, 유지보수, 수리 및 테스트 기록 그리고 장비는 나중에 참조할 수 있도록 보관해야 합니다. 유지 보수를 할 때자세히보기…

분진 폭발의 조건은 무엇입니까

분체도장 시 분진폭발 조건에 주의하여 문제가 발생하지 않도록 해야 합니다. 분진폭발이 일어나기 위해서는 여러 가지 조건이 동시에 존재해야 합니다. 먼지는 가연성이어야 합니다(먼지 구름에 관한 한 "가연성", "인화성" 및 "폭발성"이라는 용어는 모두 동일한 의미를 가지며 서로 바꿔서 사용할 수 있음). 먼지는 분산되어야 합니다(공기 중에 구름 형성). 먼지 농도는 폭발 범위 내에 있어야 합니다.자세히보기…

분말 코팅의 경제적 이점은 무엇입니까

에너지 및 인건비 절감, 높은 운영 효율성 및 환경 안전성은 점점 더 많은 피니셔를 끌어들이는 분체 도장의 장점입니다. 이러한 각 영역에서 상당한 비용 절감 효과를 얻을 수 있습니다. 액체 코팅 시스템과 비교할 때 분체 코팅 시스템은ral 명백한 상당한 경제적 이점. 또한 그 자체로는 중요하지 않은 것처럼 보이지만 종합적으로 고려할 때 상당한 비용 절감에 기여하는 많은 이점이 있습니다. 이 장에서는 모든 비용 이점을 다루려고 하지만자세히보기…

패러데이 케이지 인 파우더 코팅 적용

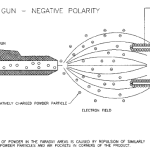

정전분체도장을 하는 과정에서 스프레이 건과 부품 사이의 공간에서 어떤 일이 일어나는지 살펴보자. 그림 1에서 건의 충전 전극 끝에 인가된 높은 전위 전압은 건과 접지된 부품 사이에 전기장(빨간색 선으로 표시)을 생성합니다. 이것은 코로나 방전의 발달을 가져옵니다. 코로나 방전에 의해 생성된 다량의 자유 이온이 건과 부품 사이의 공간을 채웁니다.자세히보기…

알루미늄 분말 코팅 방법 – 알루미늄 분말 코팅

분말 코팅 알루미늄 기존 페인트와 비교하여 분말 코팅은 훨씬 더 내구성이 있으며 일반적으로 거친 환경에 장기간 노출되는 기질 부품에 적용됩니다. 주변에 분말 코팅에 필요한 알루미늄 부품이 많은 경우 DIY에 가치가 있을 수 있습니다. 페인트를 뿌리는 것보다 시장에서 분말 코팅 총을 구입하는 것이 더 어렵지 않습니다. 지침 1. 부품을 완전히 청소하고 페인트, 먼지 또는 기름을 제거하십시오. 코팅되지 않은 구성 요소(예: O-링 또는 씰)가 제거되었는지 확인하십시오. 2.코팅되지 않은 부분은 고온 테이프로 마스킹합니다. 구멍을 막으려면 구멍에 눌러 붙는 재사용 가능한 실리콘 플러그를 구입하십시오. 알루미늄 호일 조각을 테이프로 붙여 넓은 영역을 가립니다. 3. 부품을 와이어 랙에 놓거나 금속 후크에 걸고 건의 분말 용기에 분말을 1/3 이하로 채우십시오. 건의 접지 클립을 랙에 연결합니다. 4. 부품에 분말을 분사하여 균일하고 완전하게 코팅합니다. 대부분의 부품에 대해 한 번만 코팅하면 됩니다. 5. 오븐을 예열하여 굽습니다. 부품이 부딪히거나 코팅이 만지지 않도록 주의하면서 부품을 오븐에 넣습니다. 필요한 온도와 경화 시간에 대해서는 코팅 분말 설명서를 참조하십시오. 6.오븐에서 부품을 꺼내서 식힙니다. 마스킹 테이프나 플러그를 제거합니다. 참고: 건이 올바르게 접지된 콘센트에 연결되어 있는지 확인하십시오. 건은 접지 연결 없이 작동할 수 없습니다. 분말 코팅 알루미늄 공정에 대한 자세한 내용은 언제든지 문의하십시오.자세히보기…

분체도료의 특수성과 보관

분체 도료의 보관 분체 도료는 새로운 유형의 무용제 100% 고체 분체 도료입니다. 열가소성 분말 코팅과 열경화성 분말 코팅의 두 가지 범주가 있습니다. 특수 수지, 충전제, 경화제 및 기타 첨가제를 일정 비율로 혼합한 다음 열간 압출 및 파쇄 공정을 거쳐 체질 및 기타 제조한 코팅. 실온에서 보관 안정성, 정전기 스프레이 또는 유동층 침지, 용융 및 응고의 베이킹 열,자세히보기…

ASTM D3359-02-시험 방법 AX-CUT 테이프 시험

ASTM D3359-02-TEST 방법 AX-CUT TAPE TEST 5. 장치 및 재료 5.1 절단 도구 - 날카로운 면도날, 메스, 칼 또는 기타 절단 장치. 절삭날의 상태가 양호한 것이 특히 중요합니다. 5.2 절단 가이드 - 직선 절단을 보장하는 강철 또는 기타 단단한 금속 직선자. 5.3 테이프 - 공급자와 사용자가 동의한 접착 강도를 가진 25mm(1.0인치) 너비의 반투명 감압 테이프7가 필요합니다. 배치마다 그리고 시간에 따른 접착력의 가변성 때문에,자세히보기…

분말 코팅의 테스트

분말 코팅의 테스트 표면 특성 테스트 방법 절차(들) 20차 테스트 장비 표면 특성 평활도 PCI # 523 평활도 표준 광택 ASTM D2244 광택계 색상 ASTM D3 색도계 이미지의 선명도 대비 비율 PCI #2805 특수 기판, ASTM D1186 반사율 기기 물리적 특성 물리적 시험 1400차 시험 장비 특성 절차(들) 필름 두께 ASTM D 2794 자기 필름 두꺼운 게이지, ASTM D522 와전류 유도 게이지 충격 ASTM D2197 충격 시험기 유연성 ASTM D3359 원추형 또는 원통형 맨드릴 접착 ASTM 3363 평형 빔 긁기 접착4060, ASTM D968 크로스 해치 절단 장치 및 테이프 경도 ASTM D296 보정된 드로잉 리드 또는 연필 내마모성 ASTM D3170 테이버 연마기 및 연마 휠 ASTM DXNUMX 가장자리 적용 범위 ASTM XNUMX 표준 기판 및 마이크로미터 칩 저항 ASTM DXNUMX 자갈계 테스트 방법 절차 기본 테스트 장비 환경 ntal 특성 내용제성 MEK 또는 기타 내오염성자세히보기…

분말 코팅 오렌지 껍질 외관

분말 코팅 오렌지 껍질 외관 모양으로부터 시각적으로 또는 기계적 측정 방법을 사용하여 분말 코팅 오렌지 껍질 외관을 평가하고 비교하기 위한 기기 또는 벨로우즈 스캔을 통해 보여줍니다. (1) 시각적 방법 이 시험에서 이중관 형광성의 모델. 적절하게 배치된 상용구를 통해 반사 광원 모델을 얻을 수 있습니다. 흐름 및 레벨링의 특성에 대한 시각적 평가에서 반사된 빛의 선명도에 대한 정성적 분석. 에서자세히보기…

코팅 형성 공정

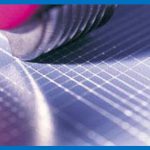

도막 형성 공정은 용융 유착으로 나눌 수 있으며 도막을 형성하는 XNUMX단계 레벨링입니다. 주어진 온도에서 용융 유착 속도를 제어하는 가장 중요한 요소는 수지의 융점, 분말 입자의 용융 상태의 점도 및 분말 입자의 크기입니다. 용융의 유착을 최상으로 하려면 레벨링 단계 흐름 효과를 완료하는 데 더 긴 시간을 갖기 위해 가능한 한 빨리 해야 합니다. 그만큼자세히보기…

작동 원리 - 트리보 충전 방식

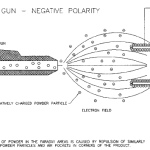

마찰 총에서 분말 입자의 대전은 서로 접촉하는 두 개의 서로 다른 재료의 마찰에 의해 이루어집니다. (다이어그램 #2 참조) 대부분의 트리보 건의 경우 일반적으로 테프론으로 만들어진 건 벽이나 튜브와 접촉할 때 분말 입자에서 전자가 벗겨집니다. 그 결과 입자가 전자를 포기하여 순 양전하를 띠게 됩니다. 양전하를 띤 분말 입자가 운반됩니다.자세히보기…

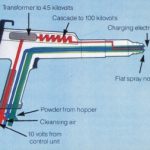

코로나 충전 방법 - 작동 원리

코로나 충전에서는 분말 스트림 내부 또는 근처에 위치한 전극에서 고전압 전위가 발생합니다. 대부분의 코로나 건에서 이는 분말이 건에서 나갈 때 발생합니다. (다이어그램 #l 참조) 전극과 접지된 제품 사이에 이온장이 생성됩니다. 이 장을 통과하는 분말 입자는 이온과 충돌하여 대전되어 접지된 제품에 끌립니다. 대전된 분말 입자는 접지된 제품에 축적되고 정전기적으로 충분히 오래 유지됩니다.자세히보기…

분체 도료의 평탄화에 영향을 미치는 요인

분말 코팅의 레벨링에 영향을 미치는 요소 분말 코팅은 새로운 유형의 무용제 100% 고체 분말 코팅입니다. 열가소성 분말 코팅과 열경화성 분말 코팅의 두 가지 주요 범주가 있습니다. 도료는 수지, 안료, 충전제, 경화제 및 기타 보조제로 일정한 비율로 혼합 한 다음 열간 압출 및 체로 쳐서 준비합니다. 그들은 실온, 안정적인 정전기 스프레이 또는 유동층 침지 코팅, 재가열 및 베이킹 용융 응고에서 보관되므로자세히보기…

유동층 분체도료가 귀사의 제품에 적합합니까?

세가 있다ral 질문해야 할 질문. 첫째, 유동층 분말 코팅 유전자 이후rally 더 두꺼운 코팅을 적용합니다. 끝 부분이 치수 변화를 견딜 수 있습니까? 정전기 코팅과 달리 유동층 코팅은ral엠보싱된 일련 번호, 금속 결함 등과 같은 부품의 작은 세부 사항을 매끄럽게 만듭니다. 이는 패러데이 케이지 효과가 문제가 되는 부품에 매우 유용할 수 있습니다. 용접 와이어 제품이 좋은 예입니다. 정전기 스프레이는자세히보기…

코팅 두께 측정 절차 - ISO 2360

코팅 두께 측정 절차 - ISO 2360 6 코팅 두께 측정 절차 6.1 기기 교정 6.1.1 유전자ral 사용하기 전에 각 기기는 적절한 교정 표준을 사용하여 제조업체의 지침에 따라 교정해야 합니다. 3절에 주어진 설명과 5절에 설명된 요인에 특별한 주의를 기울여야 합니다. 온도 변화로 인한 전도도 변화를 최소화하기 위해 교정 시 기기와 교정 표준은 다음과 같아야 합니다.자세히보기…

측정 불확도에 영향을 미치는 요인 -ISO 2360

코팅 두께 측정 INTERNATIONAL STANDARD ISO 2360 5 측정 불확실성에 영향을 미치는 요인 5.1 코팅 두께 측정 불확실성은 방법에 내재되어 있습니다. 얇은 코팅의 경우 이 측정 불확도(절대 용어)는 코팅 두께와 무관하게 일정하며 단일 측정의 경우 최소 0,5μm입니다. 25μm보다 두꺼운 코팅의 경우 불확실성은 두께에 따라 달라지며 해당 두께의 대략 일정한 비율입니다. 5μm 이하의 코팅 두께를 측정하는 경우,자세히보기…

코팅 두께 측정 - ISO 2360:2003 - 1부

비자성 전기 전도성 기초 재료의 비전도성 코팅 — 코팅 두께 측정 — 진폭에 민감한 와전류 방법 INTERNATIONAL STANDARD ISO 2360 제1판 XNUMX 범위 이 국제 표준은 비전도성 두께의 비파괴 측정 방법을 설명합니다. 비자성, 전기 전도성 코팅(유전자rally 금속) 기본 재료, 진폭에 민감한 와전류 기기를 사용합니다. 비고 이 방법은 비전도성 기초 재료의 비자성 금속 코팅을 측정하는 데에도 사용할 수 있습니다. 이 방법은 특히 두께 측정에 적용할 수 있습니다.자세히보기…

유전자란 무엇인가ral 분말 코팅의 기계적 성질

유전자ral 분체도료의 기계적 성질은 다음과 같습니다. 크로스컷 시험(접착) 유연성 Erichsen Buchholz 경도 연필 경도 Clemen 경도 충격 크로스 컷 시험(접착) 표준 ISO 2409, ASTM D3359 또는 DIN 53151에 따름. 코팅된 테스트 패널에 크로스 컷( 십자가와 아빠ral1mm 또는 2mm의 상호 거리로 서로 lel)이 금속에 만들어집니다. 크로스 컷에 표준 테이프가 붙습니다. 크로스컷은자세히보기…

분체도장을 제거하는 방법

생산 후크, 랙 및 고정 장치에서 분말 코팅을 제거하는 데 많은 방법이 사용되었습니다. 연마재 블라스팅 번오프 오븐 연마재 블라스팅 이점. 연마재 블라스팅은 마감 산업에서 랙에서 전착 및 분말 코팅 침전물을 청소하는 데 사용되는 일반적인 방법입니다. 연마재 블라스팅은 적절한 세척 및 코팅 제거를 제공합니다. 연마재를 사용한 랙 청소의 이점 중 하나는 존재할 수 있는 녹이나 산화가 코팅으로 제거된다는 것입니다. 이는 주변 온도 또는 실온에서 수행됩니다. 우려 사항. 사용자세히보기…

NCS Natu의 주요 장점ral 컬러 시스템

Natural Color System(NCS)은 다양한 산업 분야에서 판매, 판촉 및 생산에 종사하는 전문가를 위한 첫 번째 선택입니다. 또한 디자이너, 건축가 및 교사와 같은 사용자의 일상 작업을 위한 첫 번째 선택입니다. 보편적인 색상 언어 NCS 시스템이 설명하는 색상은 우리 눈에 보이는 색상과 일치하며 언어, 재료 및 문화에 제한되지 않습니다. NCS 시스템에서 우리는 모든 표면 색상을 정의할 수 있으며 재료가 무엇이든 상관 없습니다.자세히보기…

강철 기질을 위한 인산염 코팅 전처리

강철 기질을 위한 인산염 코팅 전처리 분말 도포 직전 강철 기질에 대한 인정된 전처리는 코팅 중량이 다를 수 있는 인산염 코팅입니다. 전환 코팅 중량이 클수록 달성되는 내식성 정도가 커집니다. 코팅 중량이 낮을수록 기계적 특성이 더 좋습니다. 따라서 기계적 특성과 내식성 사이에서 절충안을 선택하는 것이 필요합니다. 높은 인산염 코팅 중량은 결정 균열이 발생할 수 있다는 점에서 분말 코팅에 문제를 일으킬 수 있습니다.자세히보기…

가장자리 효과 테스트 – ISO2360 2003

ISO2360 2003 모서리 근접의 영향을 평가하기 위한 간단한 모서리 효과 테스트는 다음과 같이 기본 금속의 깨끗한 코팅되지 않은 샘플을 사용하는 것으로 구성됩니다. 절차는 그림 B.1에 설명되어 있습니다. 1단계 가장자리에서 멀리 떨어진 샘플에 프로브를 놓습니다. 2단계 3을 읽도록 기기를 조정합니다. XNUMX단계 점진적으로 프로브를 가장자리로 가져오고 예상되는 불확실성과 관련하여 기기 판독값의 변화가 발생하는 위치를 확인합니다.자세히보기…

CLEANING ALUMINUM의 알칼리성 세정제

세척용 알루미늄 세척제 알칼리 세척제 알루미늄용 알칼리 세척제는 강철용 세척제와 다릅니다. 그들은 일반적으로 알루미늄 표면을 공격하는 것을 피하기 위해 약한 알칼리성 염의 혼합물을 가지고 있습니다. 어떤 경우에는 어려운 오염을 제거하거나 원하는 에칭을 제공하기 위해 소량에서 중간 정도의 유리 가성 소다가 세정제에 존재할 수 있습니다. 파워 스프레이 방식의 도포 방식은 세정액을 세정액으로 하는 동안 터널에 세정 대상 부품을 매달아자세히보기…

분말 코팅에서 경화 오븐을 유지 관리하는 방법

분체도장 경화오븐의 월간 유지보수 및 점검 일정은 다음과 같습니다. 연료 안전 차단 밸브 이 밸브는 비상 시 연료 공급을 중지합니다. 모든 수동 및 전동 연료 밸브가 제대로 작동하는지 확인하십시오. 팬 및 공기 흐름 연동 이제 공기 이동과 팬 작동을 조절하는 공기 스위치를 검사할 때입니다. 이 장치는 점화 전에 오븐이 적절하게 퍼지되도록 합니다. 그들은 또한 다음을 보장합니다.자세히보기…

하절기 분체도료 보관 및 운송

여름의 분체 도료 보관 및 운송 여름이 도래하면서 분체 덩어리는 많은 제조업체에게 문제가 되었습니다. 생산 공정의 공정 문제 외에도 보관 및 운송은 최종 스프레이 결과에 영향을 미치는 요소입니다. 여름에는 온도와 습도가 높아 분체 도장의 최종 도장 품질에 직접적인 영향을 미칩니다. 첫 번째는 온도의 영향으로, 분말 코팅은 작동 및 사용을 위해 입자 크기를 유지해야 합니다.자세히보기…

페인트 제거, 페인트 제거 방법

페인트 제거 방법 부품을 다시 칠할 때 새 페인트를 칠하기 전에 오래된 페인트를 제거해야 하는 경우가 많습니다. 폐기물 감소 평가는 재도색이 필요한 원인을 조사하는 것으로 시작해야 합니다. 초기 부품 준비가 부적절합니다. 코팅 적용의 결함; 장비 문제; 또는 부적절한 취급으로 인한 코팅 손상. 완벽한 공정은 없지만 다시 칠할 필요성을 줄이는 것은 페인트 제거에서 발생하는 폐기물의 양에 직접적인 영향을 미칩니다. 일단 페인트가 필요합니다자세히보기…

분체 도장 부품 수리 및 행거 박리

분체 도장 후 부품 수선 방법은 크게 터치업과 재도장으로 나눌 수 있습니다. Touch-up 수리는 코팅된 부분의 작은 영역이 덮이지 않고 마감 사양을 충족할 수 없는 경우에 적합합니다. 행거 마크가 허용되지 않는 경우 터치업이 필요합니다. Touch-up은 또한 조립 중 취급, 기계 가공 또는 용접으로 인한 경미한 손상을 수리하는 데 사용할 수 있습니다. 큰 표면적 결함으로 인해 부품이 거부된 경우 재도장 필요자세히보기…