Categorie: Industrie Tech

Industrietechnologie van poedercoating, coatings, elektrostatisch schilderen, enz.

Kenmerken van elektrostatisch poedercoaten:

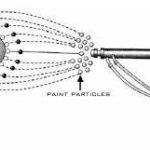

Kenmerken van elektrostatisch poedercoaten spuiten Elektrostatisch poedercoaten spuiten omdat hij geen oplosmiddel gebruikt, veroorzaakt geen oplosmiddelverontreiniging in de atmosfeer, terwijl het brandgevaar door het oplosmiddel wordt vermeden, is ook gemakkelijk te transporteren en op te slaan van grondstoffen. Het spuitproces, het overspraypoeder is niet gecoat op het werkstuk kan worden teruggewonnen, het herstelpercentage tot meer dan 95%, om het gebruik van grondstoffen te verbeteren, om het materiaal te verminderenLees verder …

Kenmerken van het elektrostatisch spuiten

Genrally gezegd, waar niet optreedt bij 200 ℃ vervorming, zorgt ervoor dat de geladen poederdeeltjes worden geadsorbeerd op het te schilderen oppervlak, de oppervlaktecoating kan worden door elektrostatisch poederspuiten. Daarom kan elektrostatische poedercoating-spuittechnologie op grote schaal worden gebruikt instrumenten, huishoudelijke apparaten, mechanische en elektrische apparatuur, auto- en scheepsbouw, lichte industrie-apparatuur, meubels, machines en bouwmaterialen, en andere metalen delen van de oppervlaktebescherming en decoratief schilderen. Uitzicht vanaf momenteel gebruikt in spuittechnologie, elektrostatisch poederLees verder …

Heldere poedercoating versus vloeibare verf op aluminium wielen

Heldere vloeibare polyurethaancoatings worden vrij veel gebruikt in de auto-industrie. Ze worden voornamelijk gebruikt als de blanke lak, de toplaag die op de meeste auto's wordt aangetroffen en zijn geformuleerd om zeer duurzaam te zijn. Heldere poedercoating heeft op dit gebied vooral om esthetische redenen nog geen erkenning gekregen. Doorzichtige poedercoating wordt veel gebruikt door fabrikanten van autowielen, is duurzaam en kan zeer kosteneffectief zijn Toepassing van poedercoating vereist speciale elektrostatische spuitpistolen en een oven om te smelten enLees verder …

UV-poedercoatings bieden voordelen voor warmtegevoelige substraten

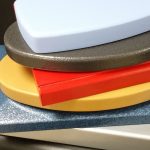

UV-poedercoatings bieden voordelen voor warmtegevoelige substraten Poedercoating biedt een duurzaam, aantrekkelijk en economisch alternatief voor vloeibare verven en laminaten voor een breed scala aan warmtegevoelige producten zoals glas en plastic materialen. Poedercoatings zijn droge, 100 procent vaste verven die worden gespoten in een proces dat vergelijkbaar is met vloeibare verf. Eenmaal gecoat worden de producten door een droogoven getransporteerd, waar het poeder smelt om een duurzame, aantrekkelijke afwerking te vormen. Poedercoatings zijn al lang deLees verder …

Sommige WARMTEGEVOELIGE ONDERGRONDEN in de coatingindustrie

WARMTEGEVOELIGE ONDERGRONDEN in de coatingindustrie In de afgelopen jaren is voortdurend onderzoek en ontwikkeling gewijd aan het formuleren van poedercoatingpoeder dat kan uitharden bij lage temperaturen, onder 212ºF, zonder afbreuk te doen aan de duurzaamheid of kwaliteit. Deze poeders kunnen worden gebruikt op temperatuurgevoelige materialen, maar ook op massieve onderdelen die enorme hoeveelheden energie vereisen bij andere uithardingssystemen. Houtmaterialen zoals spaanplaat en vezelplaat, evenals glas- en kunststofproducten, kunnen nu profiteren van een poedercoatingLees verder …

Wekelijks onderhoud voor poedercoatoven

Werkwijze Wekelijks onderhoud voor poedercoatoven Waaier en motor van de branderventilator De reinheid van de ventilatorwaaier heeft een directe invloed op de efficiëntie van de branderventilator. Periodieke reiniging houdt de blazer in goede staat en voorkomt voortijdig falen van de lagers. Houd de ventilatormotoren schoon om oververhitting te voorkomen, wat elektrische storingen kan veroorzaken. Door eenvoudig vuilophoping op het motorhuis en de koelribben te verwijderen, kunt u kostbare motorvervanging voorkomen. Binnenkant kachelschaal Dit is een goed moment om de kachelschaal te controleren, ofLees verder …

De markt voor beschermende coatings voor elektronische componenten overschrijdt 20 miljard dollar in 2025

Uit een nieuw rapport van GlobalMarketInsight Inc. blijkt dat tegen 2025 de markt voor beschermende coatings voor elektronische componenten meer dan $ 20 miljard zal bedragen. Beschermende coatings voor elektronische componenten zijn polymeren die worden gebruikt op printplaten (PCB's) om componenten elektrisch te isoleren en te beschermen tegen omgevingsinvloeden zoals vocht, chemicaliën, stof en vuil. Deze coatings kunnen worden aangebracht met behulp van spuittechnieken zoals borstelen, dompelen, handmatig spuiten of automatisch spuiten. Toegenomen gebruik van draagbare elektronische producten, toegenomen vraag naar toepassingen voor auto-elektronica, enLees verder …

NCS is een afkorting voor Natural Kleursysteem

NCS Introductie NCS is de afkorting van Natural Kleur systeem. Het is 's werelds meest prestigieuze kleursysteem en in de praktijk de meest gebruikte internationale kleurstandaard en kleurcommunicatietaal. Het is de hoogst vereiste standaard voor kleurkwaliteit die internationaal beschikbaar is. NCS natuurlijkral kleursysteem is op grote schaal gebruikt op vele gebieden, zoals kleuronderzoek en -onderwijs, planning en ontwerp, industrie en productie, bedrijfsimago, handel, enzovoort. Het wordt gebruikt in vele industrieën zoals textiel, kleding,Lees verder …

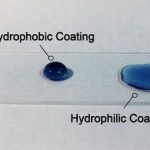

Toekomstige ontwikkelingsperspectieven van hydrofobe verf

Hydrofobe verf verwijst vaak naar een klasse van coatings met lage oppervlakte-energie waarbij de statische watercontacthoek θ van de coating op een glad oppervlak groter is dan 90 °, terwijl superhydrofobe verf een nieuw type coating is met speciale oppervlakte-eigenschappen, wat betekent dat watercontact met een stevige laag. De hoek is groter dan 150° en betekent vaak dat de watercontacthoekvertraging kleiner is dan 5°. Van 2017 tot 2022 zal de markt voor hydrofobe verf groeien bij:Lees verder …

Toepassing van zelfherstellende coatingtechnologie in poedercoatings

Sinds 2017 hebben veel nieuwe chemische leveranciers die de poedercoatingindustrie betraden nieuwe hulp geboden voor de vooruitgang van de poedercoatingtechnologie. De zelfherstellende coatingtechnologie van Autonomic Materials Inc. (AMI) biedt een oplossing voor de verhoogde corrosieweerstand van epoxypoedercoatings. De zelfherstellende coatingtechnologie is gebaseerd op een door AMI ontwikkelde microcapsule met een kern-schilstructuur en kan worden gerepareerd wanneer de coating is beschadigd. Deze microcapsule wordt nagemengd bij de voorbereiding van het poedercoatingproces. Zodra deLees verder …

De fabrikant van houten meubelen moet het weten - Poedercoating

We krijgen vaak de vraag wat het verschil is tussen poedercoaten en traditionele vloeibare coating. De meeste mensen willen ook graag meer weten over de voordelen van poedercoaten, waarvan vele niet te vergelijken zijn met andere coatings. Poedercoating is oplosmiddelvrij 100% droog vast poeder, en vloeibare coating heeft oplosmiddel nodig om vloeibaar te blijven, dus het meest voor de hand liggende verschil is dat het poeder geen oplosmiddelen nodig heeft. Poedercoating wordt interessanter vanwege de voordelen. Laten we kijkenLees verder …

De toepassing van poedercoating voor houten meubelen ontwikkelt zich snel

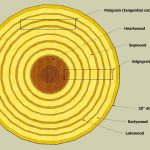

Poedercoating wordt al lang toegepast op metalen ondergronden. In de afgelopen jaren zijn door de voortdurende inspanningen van de industrie om de uithardingstemperatuur te verlagen en de spuittechnologie te verbeteren, poedercoatings aangebracht in MDF en ander hout. Poederspuiten kan de industriële toepassing van houtproducten maken om waterverlies en grootteveranderingen tot een minimum te beperken, terwijl de coating een hogere glans en een helder kleureffect kan bereiken, terwijl in de staat van de strengere VOS-beperkingen voor de situatie, een substituut biedtLees verder …

Bereiding van Carboxyl-getermineerd voor Fusion-bonded-epoxy Powder Coating

Bereiding en karakterisering van op carboxyl eindigende poly(butadieen-co-acrylonitril)-epoxyhars-prepolymeren voor fusie-gebonden-epoxy poedercoating 1 Inleiding Fusie-gebonden-epoxy (FBE) poedercoatings die voor het eerst werden ontwikkeld door 3M Co., worden veel gebruikt wanneer langdurige bescherming tegen corrosie is van cruciaal belang, zoals in de olie-, metaal-, gas- en waterleidingindustrie. De prestatie-eisen voor FBE-poedercoatings zijn echter uitdagend vanwege hun hoge verknopingsdichtheid. De inherente brosheid van uitgeharde coatings is een van de belangrijkste obstakels die een bredere toepassing van epoxy's in de weg staanLees verder …

Uithardende poedercoatings bij lage temperatuur voor hittegevoelige substraten

Uithardende poedercoatings bij lage temperatuur voor hittegevoelige ondergronden Voor toepassing op warmtegevoelige ondergronden zoals MDF, moet het poeder uitharden onder 302°F (150°C) of zelfs 212°F (100°C). Several Er zijn benaderingen ontwikkeld om dit doel te bereiken, variërend van conventionele chemicaliën die bij lage temperatuur uitharden tot door straling uithardbare evoluerende chemicaliën. Een groot aantal gepubliceerde artikelen en patenten hebben het vermogen van UV-uithardende technologieën bevestigd om binnen drie tot vijf minuten verwerkingstijd glanzende, gladde coatings op MDF te produceren.8 De belangrijkste voordelen van UV-uitgeharde poeders zijn onder meerLees verder …

Wat zijn de voordelen van UV-poedercoating op hout?

Wat zijn de voordelen van UV-poedercoating op hout UV-poedercoatingtechnologie biedt een snelle, schone en economische aantrekkelijke methode om hoogwaardige afwerkingen te bereiken op op hout gebaseerde ondergronden. Het coatingproces bestaat uit de volgende stappen: Eerst wordt het artikel op een transportband gehangen of geplaatst en wordt het poeder elektrostatisch op het object gespoten. Vervolgens gaat het gecoate object de oven in (temperaturen van 90-140 degC zijn voldoende) waar het poeder smelt en samenvloeit om een film te vormen.Lees verder …

Het gebruik van polyester epoxy gecombineerde chemie voor UV-poedercoating

De combinatie van methacrylaat polyester en acrylaat epoxyhars biedt een interessante mix van eigenschappen aan de uitgeharde film. De aanwezigheid van een polyester ruggengraat resulteert in een goede weerstand van de coatings bij verweringstesten. De epoxyruggengraat zorgt voor een uitstekende chemische bestendigheid, verbeterde hechting en gladheid. Een aantrekkelijk marktsegment voor deze UV-poedercoating is als vervanging voor PVC-laminaten op MDF-panelen voor de meubelindustrie. Het polyester/epoxy-mengsel wordt in vier hoofdstappen bereikt. De polycondensatie in deLees verder …

Bindmiddel en crosslinkers voor UV-poedercoatings

Bindmiddel en crosslinkers voor UV-poedercoatings De meest geschikte benadering voor een coatingformulering is het gebruik van een belangrijk bindmiddel en een crosslinker. De crosslinker kan de netwerkdichtheid voor de coating regelen, terwijl het bindmiddel eigenschappen van de coating bepaalt, zoals verkleuring, buitenstabiliteit, mechanische eigenschappen, enz. Bovendien zal deze benadering leiden tot een meer homogeen concept in de poedercoatingtoepassingen, zoals een categorie die gelijkenis vertoont met thermohardende coatings waar crosslinkers zoals TGIC enLees verder …

ASTM D7803-standaard voor het voorbereiden van HDG-staal voor poedercoatings

ASTM D7803 Bruggen zijn een voorbeeld van bouwprojecten die vaak zijn gebouwd van thermisch verzinkt staal. Hoe dit staal te coaten zonder hechtingsverlies van het poedersysteem wordt uitgelegd in de nieuwe ASTM-norm. De nieuwe norm, ASTM D7803, "Praktijk voor de voorbereiding van verzinkte (thermisch verzinkte) gecoate ijzer- en staalproducten en hardware-oppervlakken voor poedercoatings" dekt de oppervlaktevoorbereiding en thermische voorbehandeling van ijzer- en staalproducten en hardware die niet zijn geverfd of eerder gepoedercoatLees verder …

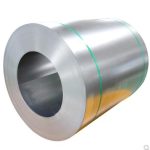

Coilcoating is een continu industrieel proces

Coilcoating is een continu industrieel proces waarbij meerdere lagen organische film worden aangebracht en uitgehard op een bewegende metalen strip. De gebruikte verven zijn vloeibaar (op oplosmiddelbasis) en genralHet is samengesteld uit polyesters met zuur- of hydroxy-eindgroepen die kunnen verknopen met melaminen of isocyanaten om een compleet netwerk te vormen met filmeigenschappen die zijn afgestemd op de uiteindelijke toepassing van het gecoate metalen paneel (bouwproducten, drankblikjes, huishoudelijke apparaten, enz. ). De totale filmdikte is rond:Lees verder …

QUALICOAT SPECIFICATIES voor VERF, LAK EN POEDERCOATINGS

SPECIFICATIES VOOR EEN KWALITEITSLABEL VOOR VERF, LAK EN POEDERCOATINGEN OP ALUMINIUM VOOR ARCHITECTURAL TOEPASSINGEN 12e editie-MASTER VERSIE goedgekeurd door het QUALICOAT Executive Committee op 25.06.2009 Hoofdstuk 1 General Informatie 1. General Informatie Deze specificaties zijn van toepassing op het QUALICOAT-kwaliteitslabel, dat een gedeponeerd handelsmerk is. De voorschriften voor het gebruik van het keurmerk zijn opgenomen in bijlage A1. Het doel van dit bestek is om minimumeisen vast te stellen waaraan fabrieksinstallaties, coatingmaterialen en eindproducten moetenLees verder …

Fabrikanten passen elektrostatische poedercoating toe op vele soorten producten

Fabrikanten kunnen een elektrostatische poedercoating op vele soorten producten aanbrengen. Dit type afwerking wordt voornamelijk gebruikt op metalen variërend van staal tot aluminium. Het wordt ook gebruikt om een verscheidenheid aan consumptiegoederen af te werken, van draadrekken tot tuinmeubilair. Elektrostatische poedercoating wordt ook gebruikt op auto's en andere voertuigen en blijft een populaire methode voor het afwerken van metalen buitenbeplating. Dit product kan een verscheidenheid aan materialen bevatten, afhankelijk van het product en de fabrikant. Velen bevatten eenLees verder …

Het beheersen van het vochtgehalte in de MDF is van cruciaal belang

Het poedercoatingproces vereist een elektrostatische lading om het poeder naar het hout te trekken bij gebruik van een hoogwaardige MDF. Deze elektrostatische lading wordt gecreëerd door het hout te verhitten om het vochtgehalte naar de oppervlakte te brengen, aangezien het dit vocht is dat dient als de elektrostatische geleider. De hechting van het poeder aan de plaat is zo sterk dat de poederafwerking van de plaat verwijderd moet worden het is waarschijnlijk dat het substraat van de MDF-plaat eerder zal afbladderenLees verder …

Wat is ABS-kunststofcoating?

ABS-kunststofcoating ABS-kunststof Afdeling butadieen – acrylonitril – styreenterpolymeer, veel gebruikt bij de productie van producten voor huishoudelijke apparaten, behuizingen en auto- en motoronderdelen. Keton, benzeen en esteroplosmiddel dat ABS-kunststof kan oplossen, alcohol en koolwaterstofoplosmiddeloplossing van ABS-kunststof, dus het genral gebruik van ethanol - isopropanol-oplosmiddel voor oppervlaktebehandeling, meestal luchtspuiten of elektrostatisch spuitproces voor constructie. ABS-kunststofcoating schildert een breed scala aan op opties gebaseerde thermoplastische acrylcoatings,Lees verder …

Enkele belangrijke factoren voor degradatie van polyestercoating:

De afbraak van polyester wordt beïnvloed door zonnestraling, fotokatalytische toevoegingen, water en vocht, chemicaliën, zuurstof, ozon, temperatuur, slijtage, interne en externe stress en pigmentvervaging. Van al deze factoren zijn de volgende factoren, die allemaal aanwezig zijn bij verwering buitenshuis, het belangrijkste voor degradatie van coatings: vocht, temperaturen, oxidatie, UV-straling. Vocht Hydrolyse treedt op wanneer een kunststof wordt blootgesteld aan water of vocht. Deze chemische reactie kan een belangrijke factor zijn bij de afbraak van condensatiepolymeren zoals polyesters, waarbij de estergroepLees verder …

Introductie van Fusion bonded epoxy poedercoating

Fusiegebonden epoxycoating, ook bekend als fusie-gebonden epoxypoedercoating en gewoonlijk FBE-coating genoemd, is een op epoxy gebaseerde poedercoating die veel wordt gebruikt om stalen buizen te beschermen die worden gebruikt in de aanleg van pijpleidingen, betonnen wapeningsstaven (wapening) en op een grote verscheidenheid aan leidingaansluitingen, kleppen enz. tegen corrosie. FBE-coatings zijn thermohardende polymeercoatings. Ze vallen onder de categorie 'beschermende coatings' in de nomenclatuur van verven en coatings. De naam 'fusion-bond epoxy' is te danken aan harsvernetting enLees verder …

Chromaatcoating voor aluminium oppervlak

Aluminium en aluminiumlegeringen worden behandeld met een corrosiebestendige conversiecoating die "chromaatcoating" of "chromating" wordt genoemd. Genral methode is om het aluminium oppervlak te reinigen en vervolgens een zure chroomsamenstelling op dat schone oppervlak aan te brengen. Chroomconversiecoatings zijn zeer corrosiebestendig en zorgen voor een uitstekende retentie van latere coatings. Er kunnen verschillende typen opeenvolgende coatings op de chromaatconversiecoating worden aangebracht om een acceptabel oppervlak te verkrijgen. Wat we fosfateren naar staal een ijzer noemen, isLees verder …

Poedercoating over niet-metalen producten zoals kunststof hout

In de afgelopen twintig jaar heeft poedercoating een revolutie teweeggebracht in de afwerkingsindustrie door een superieure, duurzame, milieuvriendelijke afwerking te bieden, met name voor metalen producten zoals apparaten, auto-onderdelen, sportartikelen en talloze andere producten. Maar met de ontwikkeling van poedercoatings die kan worden aangebracht en uitgehard bij lage temperaturen, de markt heeft zich opengesteld voor warmtegevoelige substraten zoals kunststoffen en hout. Uitharding door straling (UV of elektronenstraal) maakt het uitharden van poeder op warmtegevoelige substraten mogelijk door deLees verder …

Voordelen van UV-poedercoatingsystemen

UV-poedercoatingpoederformuleringen bestaan uit: UV-poederhars, foto-initiator, additieven, pigment / extenders. Het uitharden van poedercoatings met UV-licht kan worden omschreven als “het beste van twee werelden”. Deze nieuwe methode maakt het mogelijk om te profiteren van de voordelen van een hoge uithardingssnelheid en lage uithardingstemperatuur, evenals van milieuvriendelijkheid. De belangrijkste voordelen van UV-uithardbare poedersystemen zijn: Lage systeemkosten Toepassing van één laag Maximaal poedergebruik met recycling van overspray Lage uithardingstemperatuur Hoge uithardingssnelheid NauwelijksLees verder …