گرم ڈپڈ گیلویوم کوٹنگ کی سنکنرن مزاحمت کے لیے تحقیق

ہاٹ ڈِپڈ Zn55Al1.6Si گیلویوم کوٹنگز بہت سے شعبوں جیسے آٹوموبائل انڈسٹری، جہاز سازی، مشینری کی صنعت وغیرہ میں بڑے پیمانے پر استعمال ہوتی رہی ہیں، جس کی وجہ نہ صرف زنک کوٹنگ کی نسبت بہتر اینٹی کورروسو کارکردگی ہے، بلکہ اس کی کم قیمت بھی ہے۔ Al کی قیمت اس وقت Zn کی قیمت سے کم ہے)۔ لا جیسی نایاب زمینیں پیمانے کی نشوونما میں رکاوٹ بن سکتی ہیں اور پیمانے پر آسنجن کو بڑھا سکتی ہیں، اس طرح انہیں اسٹیل اور دیگر کی حفاظت کے لیے استعمال کیا گیا ہے۔ دھاتی آکسیکرن اور سنکنرن کے خلاف مرکب. تاہم، گرم ڈپڈ گیلویوم کوٹنگ میں لا کے اطلاق پر صرف چند ہی لٹریچر شائع ہوئے ہیں، اور اس مقالے میں گرم ڈوبی ہوئی گالویوم کوٹنگ کی سنکنرن مزاحمت پر لا کے اضافے کے اثرات کی تحقیقات کی گئیں۔

تجرباتی

[1] گرم ڈبوناگرم ڈپڈ Zn-Al-Si-La الائے کوٹنگز جن میں 0,0.02wt.%, 0.05wt.%, 0.1wt.% اور 0.2wt.% La شامل ہیں Ф 1 ملی میٹر ہلکے سٹیل کے تار پر لگائے گئے تھے۔ عمل درج ذیل تھا: زنگ کو دور کرنے کے لیے صفائی اور سپرسونک لہر (55 °C) → پانی کے ذریعے صفائی 85~100 سیکنڈ)۔

[2]وزن میں کمی کا ٹیسٹوزن میں کمی کا ٹیسٹ کاپر ایکسلریٹڈ ایسٹک ایسڈ سالٹ سپرے ٹیسٹنگ (CASS) اور نمک کے اسپرے چیمبر اور 3.5% NaCl محلول میں وسرجن سنکنرن ٹیسٹوں سے ماپا گیا۔ ٹیسٹوں کے بعد، corrosive مصنوعات کو مکینیکل طریقوں سے ہٹا دیا گیا، بہتے ہوئے پانی سے دھویا گیا، پھر ٹھنڈی ہوا سے خشک کیا گیا اور وزن میں کمی کی پیمائش الیکٹرانک پیمانے سے کی گئی۔ دونوں صورتوں میں تین پاrallel نمونے زیادہ درست نتائج حاصل کرنے کے لیے بنائے گئے تھے۔ جانچ کا وقت CASS ٹیسٹ کے لیے 120 گھنٹے اور وسرجن ٹیسٹ کے لیے 840 گھنٹے تھا۔

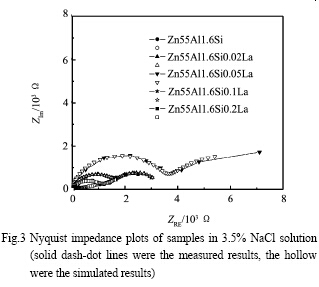

[3]الیکٹرو کیمیکل ٹیسٹالیکٹرو کیمیکل ٹیسٹ جرمنی کی طرف سے فراہم کردہ IM6e الیکٹرو کیمیکل ورک سٹیشن کے ذریعے کیا گیا، پلاٹینم پلیٹ کو کاؤنٹر الیکٹروڈ کے طور پر، سیچوریٹڈ کیلومل الیکٹروڈ کو ریفرنس الیکٹروڈ کے طور پر، اور گرم ڈپڈ Zn-Al-Si-La کوٹنگز ہلکے سٹیل کے تار کو ورکنگ الیکٹروڈ کے طور پر لیا گیا۔ corroding میڈیم 3.5% NaCl حل تھا۔ ٹیسٹ محلول کے سامنے آنے والا سطح کا رقبہ 1cm2 تھا۔ الیکٹرو کیمیکل امپیڈینس سپیکٹروسکوپی (EIS) کی پیمائشیں 10 kHz سے 10 mHz تک فریکوئنسی رینج کے ساتھ کی گئیں، سائنوسائیڈل وولٹیج سگنل کی چوڑائی 10 mV (rms) تھی۔ کمزور پولرائزیشن منحنی خطوط وولٹیج کی حد میں -70 mV سے ریکارڈ کیے گئے۔ 70 mV تک، اسکیننگ کی شرح 1 mV/s تھی۔ دونوں صورتوں میں، تجربہ اس وقت تک شروع نہیں ہوا جب تک کہ سنکنرن کی صلاحیت مستحکم نہ ہو (5 منٹ میں 5 mV سے کم کی تبدیلی)۔

SSX-550 سکیننگ الیکٹران مائیکروسکوپ (SEM) کے ذریعے نمونوں کی سطحی شکلوں کی جانچ نمک کے اسپرے چیمبر اور 3.5% NaCl محلول میں سنکنرن ٹیسٹوں کے بعد کی گئی۔ نمک کے اسپرے اور 3.5% NaCl محلول میں نمونوں کی سطح پر بننے والی سنکنرن مصنوعات کو PW-3040160 X-ray diffraction (XRD) کا استعمال کرتے ہوئے جانچا گیا۔

نتائج اور مباحثہ

[1.1] وزن میں کمی

تصویر 1 نمک کے اسپرے کیبنٹ اور 3.5% NaCl محلول میں وزن کم کرنے کے ٹیسٹ کے نتائج کو واضح کرتی ہے۔ دونوں صورتوں میں نمونوں کی سنکنرن کی شرح میں پہلے La مواد کو 0.05wt تک بڑھنے کے ساتھ کم ہوا اور پھر La مواد میں مزید اضافے کے ساتھ اضافہ ہوا۔ لہذا، 0.05wt.%L پر مشتمل ملعمع کاری میں بہترین سنکنرن مزاحمت کا تجربہ کیا گیا۔ یہ پایا گیا کہ وسرجن ٹیسٹ کے دوران، سرخ زنگ سب سے پہلے 0wt.%La کوٹنگ کی سطح پر 3.5% NaCl محلول میں پایا گیا، تاہم، جب تک وسرجن ٹیسٹ ختم نہیں ہوا، 0.05wt.%L کوٹنگ کی سطح پر کوئی سرخ زنگ نہیں تھا۔ .

2.1.2 الیکٹرو کیمیکل ٹیسٹ

تصویر 2 3.5% NaCl محلول میں Zn-Al-Si-La الائے کوٹنگز کے لیے کمزور پولرائزیشن کروز دکھاتا ہے۔ یہ دیکھا جا سکتا ہے کہ کمزور پولرائزیشن منحنی خطوط کی شکل میں کچھ فرق دکھائی دیتے ہیں، اور تمام قسم کے مرکب کوٹنگز کے سنکنرن کے عمل کو کیتھوڈک ردعمل کے ذریعے کنٹرول کیا جاتا ہے۔ تصویر 2 میں پولرائزیشن کے کمزور منحنی خطوط پر مبنی ٹفیل فٹنگ کے نتائج ٹیبل 1 میں پیش کیے گئے ہیں۔ وزن میں کمی کے ٹیسٹ کی طرح، یہ بھی پایا گیا کہ گالویوم کوٹنگ کی سنکنرن مزاحمت کو لا کے چھوٹے اضافے سے بہتر بنایا جا سکتا ہے۔ سنکنرن کی شرح 0.05wt.%L کے ساتھ حاصل کی گئی تھی۔

Fig.3 Nyquist خاکوں کی نمائندگی کرتا ہے جو کوٹنگز کے لیے ریکارڈ کیا گیا ہے جس میں La add کی مختلف مقداریں 3.5 h کے لیے 0.5% NaCl محلول کے سامنے ہیں۔ تمام صورتوں میں، دو آرکس تھے جن کا مطلب دو وقتی مستقل تھا۔ زیادہ فریکوئنسی پر ظاہر ہونے والا الائے کوٹنگ کی ڈائی الیکٹرک خصوصیت کی نمائندگی کرتا ہے، جب کہ کم فریکوئنسی پر ایک سوراخ میں ہلکے اسٹیل سبسٹریٹ (یعنی کوٹنگ کے نقائص) کے مساوی ہے۔ جیسے جیسے لا اضافہ ہوا، ہائی فریکوئنسی آرک کا قطر بڑھتا گیا، یہ اثر Zn55Al1.6Si0.05La الائے کوٹنگ کے معاملے میں زیادہ واضح تھا۔ لا مواد میں مزید اضافہ کے ساتھ، تاہم، ہائی فریکوئنسی آرک کا قطر الٹا کم ہوا۔ اس دوران، تمام قوسوں کا مرکز چوتھے کواڈرینٹ کی طرف جھک گیا، جس سے ظاہر ہوتا ہے کہ بازی اثر الیکٹروڈ کی سطح پر ہوا ہے۔ اس حالت کے تحت، خالص گنجائش کی بجائے CPE (مستقل فیز عنصر) کا استعمال کرکے بہتر نتائج حاصل کیے جا سکتے ہیں جس کا مظاہرہ دوسرے ریسرچ گروپس۔

تبصرے بند ہیں۔