पॉलीथिलीन राळचा संक्षिप्त परिचय

पॉलीथिलीन राळचा संक्षिप्त परिचय

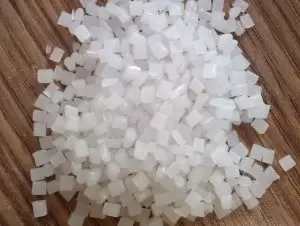

पॉलिथिलीन (पीई) आहे a थर्माप्लास्टिक पॉलिमरायझिंग इथिलीनद्वारे प्राप्त केलेले राळ. उद्योगात, अल्फा-ओलेफिनच्या थोड्या प्रमाणात असलेल्या इथिलीनचे कॉपॉलिमर देखील समाविष्ट केले जातात. पॉलीथिलीन राळ गंधहीन, बिनविषारी आहे, मेणासारखे वाटते, उत्कृष्ट कमी तापमान प्रतिरोधक आहे (किमान ऑपरेटिंग तापमान -100~-70 डिग्री सेल्सिअसपर्यंत पोहोचू शकते), चांगली रासायनिक स्थिरता, आणि बहुतेक ऍसिड आणि अल्कली धूप (ऑक्सिडेशनला प्रतिरोधक नाही) प्रतिकार करू शकते निसर्ग ऍसिड). हे खोलीच्या तपमानावर सामान्य सॉल्व्हेंट्समध्ये अघुलनशील आहे, कमी पाणी शोषण आणि उत्कृष्ट विद्युत इन्सुलेशनसह.

पॉलिथिलीनचे संश्लेषण ब्रिटिश आयसीआय कंपनीने 1922 मध्ये केले आणि 1933 मध्ये, ब्रिटिश बोनेमेन केमिकल इंडस्ट्री कंपनीला असे आढळून आले की उच्च दाबाखाली पॉलिथिलीन तयार करण्यासाठी इथिलीनचे पॉलिमराइज्ड केले जाऊ शकते. ही पद्धत 1939 मध्ये औद्योगिकीकरण करण्यात आली आणि सामान्यतः उच्च दाब पद्धत म्हणून ओळखली जाते. 1953 मध्ये फेडचे के. झिगलरral प्रजासत्ताक जर्मनीला आढळले की उत्प्रेरक म्हणून TiCl4-Al(C2H5)3 सह, इथिलीन देखील कमी दाबाखाली पॉलिमराइज्ड होऊ शकते. ही पद्धत फेडच्या हर्स्ट कंपनीने 1955 मध्ये औद्योगिक उत्पादनात आणलीral प्रजासत्ताक जर्मनी, आणि सामान्यतः कमी दाब पॉलीथिलीन म्हणून ओळखले जाते. 1950 च्या दशकाच्या सुरुवातीला, युनायटेड स्टेट्सच्या फिलिप्स पेट्रोलियम कंपनीने शोधून काढले की उत्प्रेरक म्हणून क्रोमियम ऑक्साईड-सिलिका अॅल्युमिना वापरून, मध्यम दाबाखाली उच्च-घनतेचे पॉलीथिलीन तयार करण्यासाठी इथिलीनचे पॉलिमराइज्ड केले जाऊ शकते आणि औद्योगिक उत्पादन 1957 मध्ये लक्षात आले. 1960 मध्ये , कॅनेडियन ड्यूपॉन्ट कंपनीने सोल्युशन पद्धतीने इथिलीन आणि α-ओलेफिनसह कमी-घनतेचे पॉलीथिलीन बनवण्यास सुरुवात केली. 1977 मध्ये, युनियन कार्बाइड कंपनी आणि युनायटेड स्टेट्सच्या डाऊ केमिकल कंपनीने कमी-घनतेचे पॉलीथिलीन तयार करण्यासाठी कमी-दाब पद्धतीचा वापर केला, ज्याला लिनियर लो-डेन्सिटी पॉलीथिलीन म्हणतात, ज्यामध्ये युनियन कार्बाइड कंपनीची गॅस-फेज पद्धत सर्वात महत्त्वाची होती. रेखीय कमी घनतेच्या पॉलिथिलीनची कार्यक्षमता कमी घनतेच्या पॉलीथिलीनसारखीच असते आणि त्यात उच्च घनतेच्या पॉलीथिलीनची काही वैशिष्ट्ये आहेत. याव्यतिरिक्त, उत्पादनामध्ये ऊर्जेचा वापर कमी आहे, म्हणून ते अत्यंत वेगाने विकसित झाले आहे आणि सर्वात लक्षवेधी नवीन सिंथेटिक रेजिन बनले आहे.

कमी दाब पद्धतीचे मुख्य तंत्रज्ञान उत्प्रेरकामध्ये आहे. जर्मनीतील झिगलरने शोधलेली TiCl4-Al(C2H5)3 प्रणाली ही पॉलीओलेफिनसाठी पहिल्या पिढीतील उत्प्रेरक आहे. 1963 मध्ये, बेल्जियन सॉल्वे कंपनीने वाहक म्हणून मॅग्नेशियम कंपाऊंडसह दुसर्या पिढीतील उत्प्रेरकांचा पायनियर केला आणि उत्प्रेरक कार्यक्षमता दहापट ते शेकडो ग्रॅम पॉलीथिलीन प्रति ग्रॅम टायटॅनियमपर्यंत पोहोचली. दुस-या पिढीतील उत्प्रेरकाचा वापर उत्प्रेरक अवशेष काढून टाकण्यासाठी उपचारानंतरची प्रक्रिया देखील वाचवू शकतो. नंतर, गॅस फेज पद्धतीसाठी उच्च-कार्यक्षमता उत्प्रेरक विकसित केले गेले. 1975 मध्ये, इटालियन मॉन्टे एडिसन ग्रुप कॉर्पोरेशनने एक उत्प्रेरक विकसित केला जो ग्रेन्युलेशनशिवाय थेट गोलाकार पॉलीथिलीन तयार करू शकतो. याला तिसर्या पिढीचे उत्प्रेरक म्हटले जाते, जी उच्च-घनता पॉलीथिलीनच्या उत्पादनातील आणखी एक क्रांती आहे.

पॉलिथिलीन राळ हे पर्यावरणीय ताण (रासायनिक आणि यांत्रिक क्रिया) साठी अत्यंत संवेदनशील आहे आणि रासायनिक संरचना आणि प्रक्रियेच्या बाबतीत पॉलिमरपेक्षा थर्मल वृद्धत्वास कमी प्रतिरोधक आहे. पारंपारिक थर्मोप्लास्टिक मोल्डिंग पद्धतींनी पॉलिथिलीनवर प्रक्रिया केली जाऊ शकते. याचे विस्तृत वापर आहेत, मुख्यतः चित्रपट, पॅकेजिंग साहित्य, कंटेनर, पाईप्स, मोनोफिलामेंट्स, वायर्स आणि केबल्स, दैनंदिन गरजा इत्यादींच्या निर्मितीसाठी वापरले जाते आणि टीव्ही, रडार इत्यादींसाठी उच्च-फ्रिक्वेंसी इन्सुलेट सामग्री म्हणून वापरले जाऊ शकते.

पेट्रोकेमिकल उद्योगाच्या विकासासह, पॉलीथिलीनचे उत्पादन वेगाने विकसित झाले आहे आणि एकूण प्लास्टिक उत्पादनापैकी 1/4 उत्पादनाचे उत्पादन होते. 1983 मध्ये, जगाची एकूण पॉलीथिलीन उत्पादन क्षमता 24.65 मे.टन होती, आणि निर्माणाधीन युनिट्सची क्षमता 3.16 मे.टन होती. 2011 मधील ताज्या आकडेवारीनुसार, जागतिक उत्पादन क्षमता 96 मे.टन पर्यंत पोहोचली. पॉलीथिलीन उत्पादनाच्या विकासाचा कल दर्शवितो की उत्पादन आणि उपभोग हळूहळू आशियाकडे सरकत आहे, आणि चीन वाढत्या प्रमाणात सर्वात महत्वाची ग्राहक बाजारपेठ बनत आहे.