पावडर कोटिंगमध्ये कामगारांचे धोके कसे कमी करावे

तुम्ही वापरता तेव्हा कामगारांचे धोके कसे कमी करावे पावडर कोटिंग पावडर

लोप

निवडा TGIC मुक्त पावडर कोटिंग पावडर जे सहज उपलब्ध आहेत.

अभियांत्रिकी नियंत्रणे

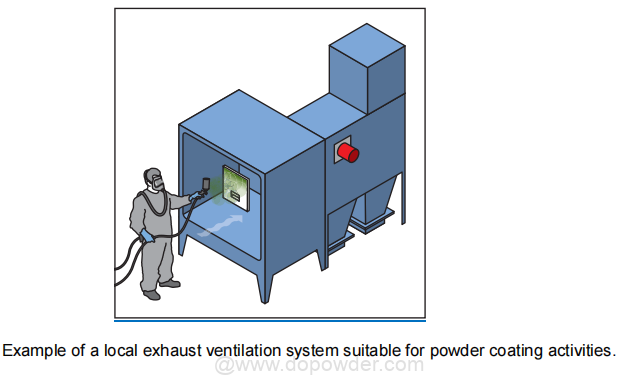

कामगारांचा संपर्क कमी करण्यासाठी सर्वात प्रभावी अभियांत्रिकी नियंत्रणे म्हणजे बूथ, स्थानिक एक्झॉस्ट वेंटिलेशन आणि पावडर कोटिंग प्रक्रियेचे ऑटोमेशन. विशेषतः:

- पावडर कोटिंग्ज वापरणे शक्य असेल तेथे बूथमध्ये केले पाहिजे

- पावडर कोटिंग क्रियाकलाप आयोजित करताना, हॉपर्स भरताना, पावडरचा पुन्हा दावा करताना आणि साफसफाई करताना स्थानिक एक्झॉस्ट वेंटिलेशन वापरावे

- स्वयंचलित स्प्रे गन, फीड लाइन आणि फीड उपकरणे वापरा

- ओव्हरस्प्रे टाळण्यासाठी स्प्रे गनचा हवेचा दाब कमी करून पावडर कोटिंग बूथमध्ये अनावश्यक पावडर तयार होण्यास प्रतिबंध करा

- वीज पुरवठा आणि पावडर कोटिंग फीड लाइन्स एअर एक्सट्रॅक्शन सिस्टमसह एकमेकांना जोडणे जेणेकरून वायुवीजन प्रणालीमध्ये दोष निर्माण झाल्यास, पावडर कोटिंग आणि वीज पुरवठा खंडित केला जाईल.

- पावडर कोटिंग पॅकेज उघडणे, हॉपर्स लोड करणे आणि पावडरचा पुन्हा दावा करणे, आणि

- वर्क स्टेशनचा लेआउट आणि हॉपर उघडण्याच्या आकाराचा विचार करून हॉपर भरताना धूळ निर्माण करणे कमी करा.

हॉपर्सच्या वापराबाबत खालील गोष्टींचा विचार केला पाहिजे:

- स्प्रे सिस्टीम वापरा जेथे कंटेनर ज्यामध्ये TGIC पुरवठा केला जातो तो हॉपर म्हणून वापरला जाऊ शकतो, ज्यामुळे पावडर हस्तांतरित करण्याची आवश्यकता टाळता येईल

- लहान युनिट्सचे वारंवार रिफिलिंग टाळण्यासाठी मोठ्या हॉपरचा वापर केला जाऊ शकतो

- ड्रममध्ये पुरविलेल्या पावडर कोटिंग पावडरमुळे पावडर मॅन्युअली ऐवजी यांत्रिकरित्या हस्तांतरित केली जाऊ शकते

प्रशासकीय नियंत्रणे

पावडर कोटिंग क्रियाकलापांशी संबंधित धोके कामगारांना कमी करण्यासाठी इतर उपायांना समर्थन देण्यासाठी प्रशासकीय नियंत्रणे वापरली जावीत. प्रशासकीय नियंत्रणांमध्ये हे समाविष्ट आहे:

- धूळ निर्माण टाळण्यासाठी डिझाइन केलेल्या कार्य पद्धती

- स्प्रे भागात प्रवेश प्रतिबंधित

- फवारणी केली जाणारी वस्तू आणि दूषित हवेचा प्रवाह यांच्यामध्ये कामगार कधीही नसतील याची खात्री करणे

- पुनर्बांधणी टाळण्यासाठी बूथमध्ये पुरेशा प्रमाणात फवारणी करणे आवश्यक आहे

- फक्त स्प्रे गन आणि त्याला जोडलेल्या केबल्स स्प्रे एरिया किंवा बूथमध्ये असल्याची खात्री करणे. इतर सर्व विद्युत उपकरणे बूथ किंवा क्षेत्राच्या बाहेर स्थित असावीत किंवा वेगळ्या आग-प्रतिरोधक संरचनेत बंदिस्त असावीत, जोपर्यंत उपकरणे धोकादायक क्षेत्रासाठी योग्यरित्या तयार केलेली नाहीत - उदाहरणार्थ ते AS/NZS 60079.14 नुसार स्थापित केले जाऊ शकतात: विस्फोटक वातावरण – विद्युत प्रतिष्ठापन डिझाइन, निवड आणि उभारणी किंवा AS/NZS ५०३३: इलेक्ट्रिकल सुविधा. हे उपकरण पेंट अवशेष जमा होण्यापासून संरक्षित केले पाहिजे

- चांगल्या वैयक्तिक स्वच्छतेच्या पद्धती अंमलात आणणे, उदाहरणार्थ पावडर कोटिंग धूळ चेहऱ्यावर जमा होऊ देऊ नये, शरीराच्या उघड्या भागांना पूर्णपणे धुवावे आणि ओव्हन करावेralप्रतिबंधित प्रवेशासह नियुक्त केलेल्या ठिकाणी पावडर कोटिंग आणि कचरा पावडर साठवून नियमितपणे साफ केली पाहिजे

- नियमितपणे बूथ आणि आजूबाजूच्या परिसराची स्वच्छता

- TGIC चा प्रसार कमी करण्यासाठी पावडर कोटिंग्सचे गळती त्वरित साफ करणे

- क्लीन-अप ऑपरेशन्ससाठी हाय इफिशियन्सी पार्टिक्युलेट एअर (HEPA) फिल्टरसह व्हॅक्यूम क्लिनर वापरणे आणि कॉम्प्रेस्ड-एअर किंवा ड्राय स्वीपिंग न वापरणे

- निर्वातीकरणाची प्रारंभिक पद्धत म्हणून कामाचे कपडे व्हॅक्यूम करणे

- बूथमध्ये आणि एक्झॉस्ट वेंटिलेशन अंतर्गत व्हॅक्यूम क्लिनर रिकामे करणे

- कचरा पावडरची विल्हेवाट लावताना धूळ निर्माण होऊ नये म्हणून काळजी घेणे

- मूळ बॉक्समध्ये बेकिंग कचरा पावडर लँडफिलमध्ये ठोस म्हणून विल्हेवाट लावण्यासाठी

- स्प्रे गन साफ करण्यापूर्वी सर्व विद्युत उपकरणे बंद असल्याची खात्री करणे

- कामाच्या ठिकाणी घातक रसायनाचे प्रमाण कमीत कमी ठेवणे

- उच्च फ्लॅश पॉइंट असलेल्या आणि सभोवतालच्या तापमानात कमी बाष्प दाब असलेल्या सॉल्व्हेंटसह स्प्रे गन साफ करणे

- विसंगत रसायने एकत्र साठवली जात नाहीत याची खात्री करणे उदा. ज्वलनशील आणि ऑक्सिडायझिंग

- वायुवीजन आणि फवारणी उपकरणे आणि फिल्टरसह वनस्पती आणि उपकरणे स्वच्छ आणि देखरेख केली जात आहेत याची नियमितपणे तपासणी करणे, आणि

- योग्य प्रेरण प्रशिक्षण आणि जनुकral कामगारांचे प्रशिक्षण.

टिप्पण्या बंद आहेत