Ricerca per la resistenza alla corrosione del rivestimento in galvalume per immersione a caldo

I rivestimenti galvalume Zn55Al1.6Si immersi a caldo sono stati ampiamente utilizzati in molti campi come l'industria automobilistica, la costruzione navale, l'industria dei macchinari, ecc, grazie non solo alle migliori prestazioni anticorrosive rispetto a quelle del rivestimento in zinco, ma anche al suo basso costo (il prezzo di Al è attualmente inferiore a quello di Zn). Le terre rare come La possono ostacolare la crescita delle incrostazioni e aumentare l'adesione delle incrostazioni, quindi sono state impiegate per proteggere gli acciai e altri metallico leghe contro l'ossidazione e la corrosione. Tuttavia, ci sono solo poche pubblicazioni pubblicate sull'applicazione di La nel rivestimento in galvalume per immersione a caldo, e in questo articolo sono stati studiati gli effetti dell'aggiunta di La sulla resistenza alla corrosione del rivestimento in galvalume per immersione a caldo.

Sperimentale

[1] Immersione a caldoRivestimenti in lega Zn-Al-Si-La per immersione a caldo contenenti 0,0.02 peso%, 0.05 peso%, 0.1 peso% e 0.2 peso% La sono stati applicati su filo di acciaio dolce ± 1 mm. Il processo era il seguente: pulizia per rimuovere ruggine e ingrassaggio mediante onda supersonica (55 °C) → pulizia con acqua → flussaggio (85 ° C) → essiccazione (100 ~ 200 ° C) immersione a caldo (640 ~ 670 ° C, 3~5 s).

[2]Test di perdita di pesoIl test di perdita di peso è stato misurato mediante test in nebbia salina di acido acetico con accelerazione di rame (CASS) e test di corrosione per immersione eseguiti in una camera di nebbia salina e una soluzione di NaCl al 3.5%. Dopo le prove, i prodotti corrosivi sono stati rimossi con mezzi meccanici, risciacquati con acqua corrente, quindi asciugati con aria fredda e il calo ponderale misurato con bilancia elettronica. In entrambi i casi, tre parallel campioni sono stati realizzati per ottenere risultati più precisi. Il tempo di prova è stato di 120 ore per il test CASS e 840 ore per il test di immersione.

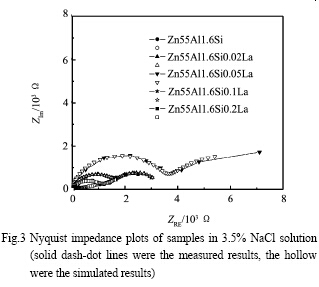

[3]Test elettrochimicoIl test elettrochimico è stato eseguito dalla stazione di lavoro elettrochimica IM6e fornita dalla Germania, prendendo la piastra di platino come controelettrodo, l'elettrodo di calomelano saturo come elettrodo di riferimento e il filo di acciaio dolce rivestito di Zn-Al-Si-La come elettrodo di lavoro. Il mezzo corrosivo era una soluzione di NaCl al 3.5%. L'area della superficie esposta alla soluzione di prova era di 1 cm2. Le misurazioni della spettroscopia di impedenza elettrochimica (EIS) sono state eseguite con l'intervallo di frequenza compreso tra 10 kHz e 10 mHz, l'ampiezza del segnale di tensione sinusoidale era di 10 mV (rms). Sono state registrate curve di polarizzazione deboli nell'intervallo di tensione da -70 mV a 70 mV, la velocità di scansione era di 1 mV/s. In entrambi i casi, l'esperimento non è iniziato finché il potenziale di corrosione non è rimasto stabile (una variazione inferiore a 5 mV in 5 min).

Le morfologie superficiali dei campioni sono state esaminate al microscopio elettronico a scansione (SEM) SSX-550 dopo i test di corrosione nella camera a nebbia salina e soluzione di NaCl al 3.5%. I prodotti di corrosione formati sulla superficie dei campioni nella nebbia salina e nella soluzione di NaCl al 3.5% sono stati testati utilizzando la diffrazione dei raggi X (XRD) PW-3040160.

Risultati e discussione

[1.1] Perdita di peso

La Fig.1 illustra i risultati dei test di perdita di peso in cabina di nebbia salina e soluzione di NaCl al 3.5%. La velocità di corrosione dei campioni in entrambi i casi è diminuita prima con l'aumento del contenuto di La fino allo 0.05 % in peso e poi è aumentata con l'ulteriore aumento del contenuto di La. Pertanto, la migliore resistenza alla corrosione è stata riscontrata nei rivestimenti contenenti 0.05 wt.% La. È stato riscontrato che durante il test di immersione, la ruggine rossa è stata trovata prima sulla superficie del rivestimento 0% in peso di La in una soluzione di NaCl al 3.5%, tuttavia, fino alla fine del test di immersione, non c'era ruggine rossa sulla superficie del rivestimento allo 0.05% di La .

2.1.2 Test elettrochimico

La Fig.2 mostra curve di polarizzazione debole per rivestimenti in lega Zn-Al-Si-La in soluzione al 3.5% di NaCl. Si può vedere che la forma delle curve di polarizzazione debole ha mostrato poche differenze e il processo di corrosione di tutti i tipi di rivestimenti in lega era controllato dalla reazione catodica. I risultati del raccordo Tafel basati sulle curve di polarizzazione debole in Fig.2 sono presentati nella Tabella 1. Analogamente al test di perdita di peso, è stato anche riscontrato che la resistenza alla corrosione del rivestimento in galvalume potrebbe essere migliorata con una piccola aggiunta di La e il minimo la velocità di corrosione è stata ottenuta con lo 0.05 wt.% La.

La Fig.3 rappresenta i diagrammi di Nyquist registrati per rivestimenti con diverse quantità di aggiunta di La esposti a una soluzione di NaCl al 3.5% per 0.5 h. In tutti i casi, c'erano due archi che significavano costanti di due tempi. Quello che appare ad alta frequenza rappresentava la caratteristica dielettrica del rivestimento in lega, mentre quello a bassa frequenza corrispondeva a quello del substrato di acciaio dolce nei pori (cioè Difetti di rivestimento). All'aumentare dell'aggiunta di La, il diametro dell'arco ad alta frequenza aumentava, questo effetto era più pronunciato nel caso del rivestimento in lega Zn55Al1.6Si0.05La. Con l'ulteriore aumento del contenuto di La, tuttavia, il diametro dell'arco ad alta frequenza è diminuito inversamente. Nel frattempo, il centro di tutti gli archi si appoggiava al quarto quadrante, indicando che l'effetto di dispersione si è verificato sulla superficie dell'elettrodo. In questa condizione, si possono ottenere risultati migliori utilizzando CPE (elemento a fase costante) invece della pura capacità come dimostrato da altri gruppi di ricerca.

I commenti sono chiusi