Kurze Einführung in Polyethylenharz

Kurze Einführung in Polyethylenharz

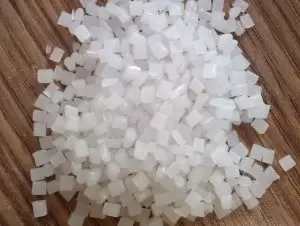

Polyethylen (PE) ist ein thermoplastischem Harz, das durch Polymerisieren von Ethylen erhalten wird. In der Industrie werden auch Copolymere von Ethylen mit geringen Mengen an alpha-Olefinen eingeschlossen. Polyethylenharz ist geruchlos, ungiftig, fühlt sich an wie Wachs, hat eine ausgezeichnete Beständigkeit bei niedrigen Temperaturen (die minimale Betriebstemperatur kann -100 bis -70 °C erreichen), eine gute chemische Stabilität und kann den meisten Säure- und Alkalierosionen widerstehen (nicht beständig gegen Oxidation). Natursäure). Es ist in üblichen Lösungsmitteln bei Raumtemperatur unlöslich, mit geringer Wasseraufnahme und ausgezeichneter elektrischer Isolierung.

Polyethylen wurde 1922 von der British ICI Company synthetisiert, und 1933 fand die British Bonemen Chemical Industry Company heraus, dass Ethylen unter hohem Druck polymerisiert werden konnte, um Polyethylen zu bilden. Dieses Verfahren wurde 1939 industrialisiert und ist allgemein als Hochdruckverfahren bekannt. 1953 K. Ziegler von der Fedral Republik Deutschland fand heraus, dass mit TiCl4-Al(C2H5)3 als Katalysator Ethylen auch bei niedrigerem Druck polymerisiert werden kann. Dieses Verfahren wurde 1955 von der Hearst Company of the Fede in die industrielle Produktion überführtral Republik Deutschland und ist allgemein als Niederdruckpolyethylen bekannt. In den frühen 1950er Jahren entdeckte die Philips Petroleum Company der Vereinigten Staaten, dass Ethylen unter Verwendung von Chromoxid-Silica-Aluminiumoxid als Katalysator polymerisiert werden konnte, um Polyethylen hoher Dichte unter mittlerem Druck zu bilden, und die industrielle Produktion wurde 1957 realisiert. In den 1960er Jahren begann die kanadische DuPont Company mit der Herstellung von Polyethylen niedriger Dichte mit Ethylen und α-Olefin durch Lösungsverfahren. 1977 verwendeten die Union Carbide Company und die Dow Chemical Company aus den Vereinigten Staaten nacheinander Niederdruckverfahren zur Herstellung von Polyethylen niedriger Dichte, das als lineares Polyethylen niedriger Dichte bezeichnet wird, von denen das Gasphasenverfahren der Union Carbide Company das wichtigste war. Die Leistung von linearem Polyethylen niedriger Dichte ist ähnlich der von Polyethylen niedriger Dichte, und es hat einige Eigenschaften von Polyethylen hoher Dichte. Zudem ist der Energieverbrauch bei der Herstellung gering, sodass es sich extrem schnell entwickelt hat und zu einem der auffälligsten neuen Kunstharze geworden ist.

Die Kerntechnologie des Niederdruckverfahrens liegt im Katalysator. Das von Ziegler in Deutschland erfundene System TiCl4-Al(C2H5)3 ist der Katalysator der ersten Generation für Polyolefine. 1963 leistete die belgische Solvay Company Pionierarbeit für den Katalysator der zweiten Generation mit einer Magnesiumverbindung als Träger, und die katalytische Effizienz erreichte Zehntausende bis Hunderttausende Gramm Polyethylen pro Gramm Titan. Durch den Einsatz des Katalysators der zweiten Generation kann auch der Nachbehandlungsprozess zur Entfernung von Katalysatorrückständen eingespart werden. Später wurden hocheffiziente Katalysatoren für das Gasphasenverfahren entwickelt. 1975 entwickelte die italienische Monte Edison Group Corporation einen Katalysator, der kugelförmiges Polyethylen ohne Granulation direkt herstellen kann. Es wird als Katalysator der dritten Generation bezeichnet, was eine weitere Revolution in der Herstellung von Polyethylen hoher Dichte darstellt.

Polyethylenharz ist sehr empfindlich gegenüber Umweltbelastungen (chemische und mechanische Einwirkung) und ist hinsichtlich des chemischen Aufbaus und der Verarbeitung weniger beständig gegen thermische Alterung als Polymere. Polyethylen kann durch herkömmliche thermoplastische Formgebungsverfahren verarbeitet werden. Es hat ein breites Anwendungsspektrum, das hauptsächlich zur Herstellung von Folien, Verpackungsmaterialien, Behältern, Rohren, Monofilamenten, Drähten und Kabeln, täglichen Bedarfs usw. verwendet wird, und kann als Hochfrequenz-Isoliermaterial für Fernseher, Radargeräte usw. verwendet werden.

Mit der Entwicklung der petrochemischen Industrie hat sich die Polyethylenproduktion schnell entwickelt und die Produktion macht etwa 1/4 der gesamten Kunststoffproduktion aus. 1983 betrug die weltweite Gesamtproduktionskapazität für Polyethylen 24.65 Mt und die Kapazität der im Bau befindlichen Einheiten 3.16 Mt. Nach den neuesten Statistiken im Jahr 2011 erreichte die globale Produktionskapazität 96 Mt. Der Entwicklungstrend der Polyethylenproduktion zeigt, dass die Produktion und Konsum verlagern sich sukzessive nach Asien und China entwickelt sich zunehmend zum wichtigsten Verbrauchermarkt.