Конфігурація обладнання для нанесення порошкового покриття

Існує багато способів застосування порошкове покриття матеріалів; і є сімral обладнання для нанесення порошкового покриття для опції. Однак матеріал, який буде нанесено, повинен бути сумісного типу. Наприклад, якщо методом застосування є псевдозріджений шар. тоді матеріал порошкового покриття має бути класу з псевдозрідженим шаром. І навпаки, якщо метод нанесення є електростатичним розпиленням, то порошковий матеріал повинен бути класу електростатичного розпилення.

Після того, як матеріал правильно підібраний, вибирається спосіб застосування за цілями проектування та виробництва. Існує два способи застосування. Вони варіюються настільки ж широко, як і програми, які вони підходять.

Ці форми:

- Застосування в псевдозрідженому шарі

- Застосування спреєм.

КИПІННИЙ ШЛ

Цей спосіб нанесення був першим, який використовувався для нанесення порошкового лакофарбового матеріалу. Він все ще використовується сьогодні для багатьох застосувань, де товщина плівки після затвердіння перевищує 5.0 міл. Типовими елементами є дротяні вироби, електричні шини тощо.

Метод нанесення псевдозрідженого шару може бути виконаний двома способами. Одним із способів є . Це процес, який вимагає попереднього нагріву деталі, щоб порошок розплавився і прилип до неї. Гаряча частина поміщається в псевдозріджений шар порошку для покриття. Кількість порошку, що наноситься на деталь, залежить від того, наскільки вона гаряча та як довго вона знаходиться в ложі. Очевидно, що контроль товщини плівки не є основним завданням при використанні цього методу.

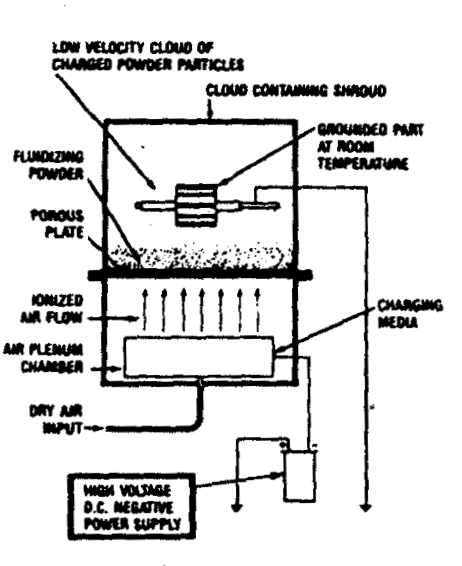

Для більшого контролю товщини плівки на деталі з системою псевдозрідженого шару введено принципи електростатики. Як показано на рис. 1, деталь транспортується над псевдозрідженим шаром і порошок притягується до неї. Тепер деталь не потребує попереднього розігріву перед розміщенням над ліжком. Порошок притягується до деталі за допомогою електростатичного заряду на частинці порошку. Цей електростатичний заряд розвивається в електростатичному полі над або в псевдозрідженому шарі.

Товщина плівки на деталі тепер контролюється не тільки кількістю часу, протягом якого деталь знаходиться в псевдозрідженому шарі, але й тим, наскільки електростатичний заряд на частинці порошку. Тепло все ще іноді використовується в цьому процесі для подолання конфігурації деталей, що може спричинити проблеми з кліткою Фарадея.

Цей спосіб нанесення використовується для покриття якорів електродвигунів. Для них потрібне покриття з високою діелектричною міцністю з контролем товщини плівки, щоб забезпечити належне намотування дроту.

Конструкція з псевдозрідженим шаром відрізняється у кожного виробника; однак у всіх конструкціях використовуються одні й ті ж основні компоненти. Такими компонентами є бункер або резервуар, камера або повітряна камера, а також пластина псевдозрідження. Для кожного з цих компонентів використовуються різні матеріали залежно від конструкції, виробника та кінцевого використання. Наприклад, псевдозріджуюча пластина може бути виготовлена з пористого поліетилену, звукової панелі, паперу для рукоділля або будь-якого пористого матеріалу або комбінації матеріалів. Резервуар може бути виготовлений з будь-якого матеріалу, який може витримати вагу порошку.

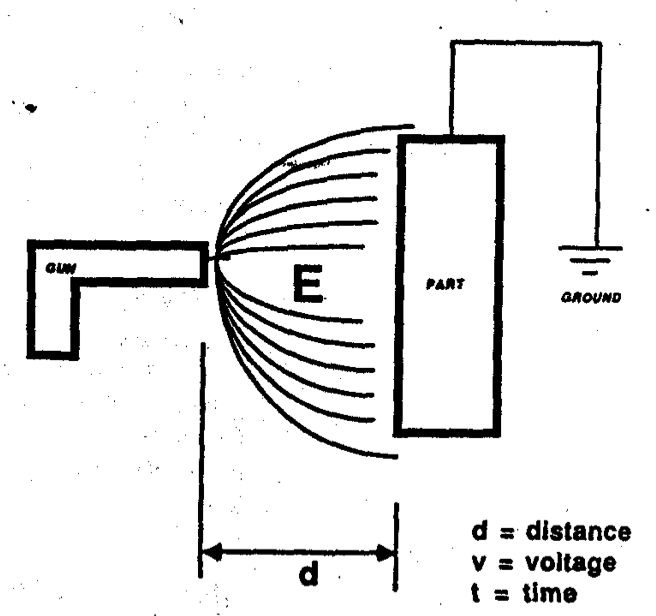

ЗАСТОСУВАННЯ СПРЕЄМ

Спосіб нанесення порошкового покриття електростатичним розпилювальним обладнанням поділяється на два типи. В обох випадках для притягнення порошку до деталі необхідно використовувати електростатику. Немає механічного притягання чи адгезії для утримання. Порошок до частини, як видно в системах розпилення рідини. Тому порошок повинен бути заряджений або частина нагріта (теплове притягнення), щоб притягнутися до підкладки. Найкраща аналогія для пояснення цього полягає в тому, що якщо потерти повітряну кульку об волосся, вона прилипне до стіни через електростатичний заряд. Ця ж повітряна куля не прилипне до стіни без електростатичного заряду. Цей експеримент слід проводити в сухий (не вологий) день. Два типи обладнання для нанесення порошкового покриття електростатичним розпиленням:

- розпилювачі з коронним зарядом.

- Трибо заряджені краскопульти

Обмеження сили струму, циклічна зміна струму або подача переривчастого струму подовжують потрібний час нанесення покриття, оскільки саме застосовані ампер-секунди (кулони) утворюють електроосад.

Поточна витрата коливається від приблизно 15 кулонів на грам готового покриття до 150 кулон/г. Після початкового стрибка струму високий електричний опір щойно нанесеної плівки зменшує потік струму, що призводить до перегріву.rall Потреба від двох до чотирьох ампер на квадратний фут протягом однієї-трьох хвилин або від одного до трьох кіловат годин на 100 квадратних футів. Час нанесення покриття зазвичай коливається від однієї до трьох хвилин. Для якихось спеціальних робіт, наприклад, проводів. сталеві стрічки тощо, час нанесення покриття становить шість секунд.

Вимоги до напруги значною мірою диктуються природою дисперсної смоли у ванні. Установки зазвичай працюють від 200 до 400 вольт, хоча, як повідомляється, деякі працюють від низьких 50 вольт, а інші – до 1000 вольт.

Полоскання:

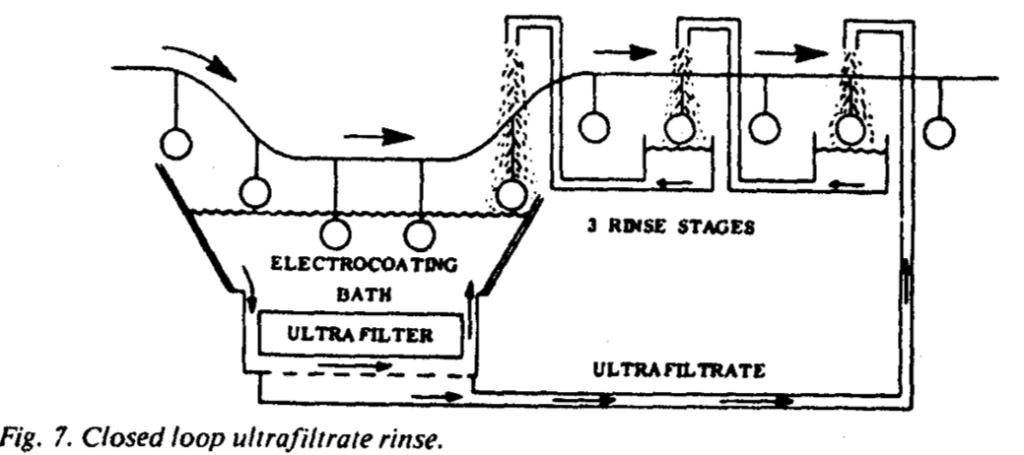

Свіжо покриті шматки, коли їх піднімають з ванни, несуть краплі ванни і навіть калюжі фарби. Поруч із заготовкою, на яку наносять покриття, існує висока концентрація твердих частинок фарби. Підраховано, що автомобільний кузов може винести (витягнути) приблизно 1 галон ванни. При 10% масі нелетких речовин це приблизно 1 фунт твердих речовин. Враховуючи міграцію твердих речовин до поверхонь, які покриваються, очікується концентрація твердих речовин до 35% поблизу них. Таким чином, очевидно, що відновлення піднятої ванни фарби необхідне, і був знайдений вигідний спосіб у вигляді «промивання ультрафільтрату».

Ультрафільтрація використовує мембрани, які дозволяють пропускати воду та дійсно розчинені речовини, такі як розчинники, солюбілізатори, солі (домішки!) тощо. Дисперсні фарбувальні смоли, пігменти тощо утримуються мембраною. Сто або більше галонів ванни проходить на одній стороні мембрани під тиском, тоді як один галон прозорої водної рідини проходить через мембрану. Рідина, яка називається пермеатом або ультрафільтратом, збирається і використовується як рідина для промивання (рис. 7). Триступенева система промивання відновлює приблизно 85% твердих частинок фарби, які були вилучені з ванни.

Іноді кількість ультрафільтрату викидається, що може вимагати транспортування на сміттєзвалища. Обсяг цих відходів можна зменшити за допомогою зворотного осмосу.

Випікати або вилікувати:

Вимоги до часу/температури для затвердіння диктуються системою смоли і подібні до тих, які необхідні для звичайних фарб або розпилення – зазвичай 5-25 хвилин при температурі повітря від 250'F до 400°F. На ринку представлені електрошубки, що сушать повітря.

ОБЛАДНАННЯ

Баки для покриття.

Використовуються два типи резервуарів:

- Стінка бака використовується як протиелектрод.

- Стінка резервуара покрита електроізоляційним покриттям, тоді як протиелектроди вставляються в резервуар, а потім розташовуються відповідно до розміру або форми заготовки. Електроди в деяких установках оточені відсіками, одна сторона яких утворена мембраною. Протиіони «X» або «Y» (таблиця 1) накопичуються в електродних відсіках за допомогою процесу, який називається електродіалізом, і викидаються або використовуються повторно.

Агітація:

Для запобігання осідання фарби в баку використовуються насоси, тягові труби, магістральні вали та системи ежекторно-форсунки, здатні переміщати або перевертати весь об’єм ванни за 6-30 хвилин.

Фллтрація:

Як правило, використовуються фільтри з розміром пор від 5 до 75 мікрон, щоб пропустити весь об’єм фарби через фільтр за 30-120 хвилин. Кислі кормові матеріали виробляються та відправляються з концентрацією твердих речовин фарби від 40% до 99+ %. У деяких установках подача дозується в резервуар у вигляді двох або більше компонентів, одним з яких є смола, іншим компонентом є пігментна суспензія тощо.

Спосіб видалення розчинника:

Щоб підтримувати ванну в робочому стані, видалення залишків солюбілізатора здійснюється методами електродіалізу, іонного обміну або діалізу.

Охолоджувальне обладнання:

Практично вся застосована електрична енергія перетворюється в тепло. Охолоджуюче обладнання має бути достатнім для підтримки бажаної температури ванни, як правило, від 70°F до 90F, як зазначено постачальниками фарби.

Випікати або вилікувати:

Використовується звичайний тип духовки. Швидкість повітря через піч порівняно низька через дуже малу кількість органічних летючих речовин у шарі фарби.

Джерело живлення:

Зазвичай вказуються випрямлячі, які забезпечують постійний струм з коефіцієнтом пульсації менше 10%. Використовуються різні засоби керування вихідною напругою, такі як перемикачі відводів, індукційні стабілізатори, реактори з активною активністю, що насичаються, тощо. Зазвичай надаються напруги в діапазоні від 50 до 500 В. Поточна потреба розраховується з ваги покриття, яке буде нанесено за наявний час.

Коментарі закриті