Конфигурация оборудования для нанесения порошкового покрытия

Есть много способов подать заявку порошковое покрытие материалы; и есть семьral оборудование для нанесения порошкового покрытия на выбор. Однако применяемый материал должен быть совместимого типа. Например, если метод нанесения представляет собой псевдоожиженный слой. тогда материал порошкового покрытия должен быть классом псевдоожиженного слоя. И наоборот, если метод нанесения представляет собой электростатическое распыление, то порошковый материал должен быть классом электростатического распыления.

После того, как материал выбран правильно, метод применения выбирается в зависимости от конструкции детали и производственных целей. Есть две формы применения. Они различаются в зависимости от приложений, которые им подходят.

Эти формы:

- Применение в псевдоожиженном слое

- Нанесение распылением.

ЖИДКАЯ КРОВАТЬ

Этот метод нанесения был первым, который использовали для нанесения порошкового покрытия. Он все еще используется сегодня во многих областях, где толщина пленки после отверждения превышает 5.0 мил. Типичными товарами являются изделия из проволоки, электрические шины и т. Д.

Нанесение в псевдоожиженном слое может осуществляться двумя способами. Один из способов - это. Это процесс, который требует предварительного нагрева детали, чтобы порошок расплавился и прилип к ней. Горячую часть помещают в псевдоожиженный слой порошка для покрытия. Количество порошка, наносимого на деталь, зависит от того, насколько горячая деталь и как долго она находится в постели. Очевидно, что при использовании этого метода контроль толщины пленки не является первоочередной задачей.

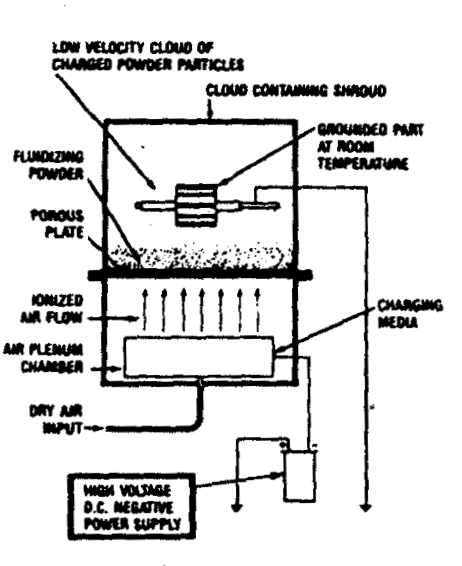

Чтобы лучше контролировать толщину пленки на детали, в системе с псевдоожиженным слоем вводятся принципы электростатики. Как показано на рис. 1, деталь перемещается над псевдоожиженным слоем, и порошок притягивается к нему. Деталь теперь не требует предварительного нагрева перед размещением над кроватью. Порошок притягивается к детали за счет электростатического заряда на частице порошка. Этот электростатический заряд возникает в электростатическом поле над или в псевдоожиженном слое.

Толщина пленки на детали теперь контролируется не только количеством времени, в течение которого деталь находится в псевдоожиженном слое, но и величиной электростатического заряда на частице порошка. В этом процессе все еще иногда используется тепло, чтобы преодолеть конфигурацию детали, которая может вызвать проблемы с клеткой Фарадея.

Этот метод нанесения применяется для покрытия якоря электродвигателей. Для этого требуется покрытие с высокой диэлектрической прочностью и контролем толщины пленки для правильной намотки проволоки.

Конструкция псевдоожиженного слоя варьируется от каждого производителя; однако во всех конструкциях используются одни и те же базовые компоненты. Этими компонентами являются бункер или резервуар, напорная или воздушная камера и пластина псевдоожижения. Для каждого из этих компонентов используются разные материалы, в зависимости от конструкции, производителя и конечного использования. Например, пластина псевдоожижения может быть изготовлена из пористого полиэтилена, деки, крафт-бумаги или любого пористого материала или комбинации материалов. Резервуар может быть изготовлен из любого материала, способного выдержать вес порошка.

НАНЕСЕНИЕ РАСПЫЛЕНИЕМ

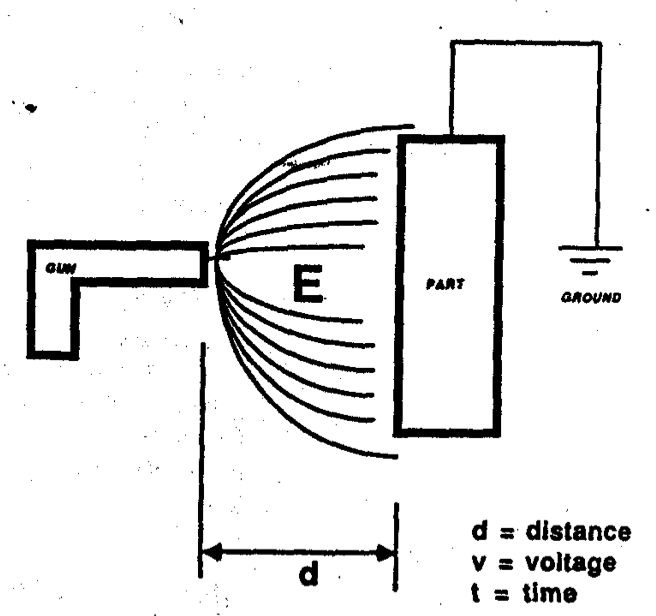

Метод нанесения порошкового покрытия с помощью оборудования для электростатического напыления делится на два типа. В обоих случаях необходимо использовать электростатику для притягивания порошка к детали без механического притяжения или адгезии для удержания. Порошок к детали, как видно в системах распыления жидкости. Поэтому порошок должен быть заряжен или его часть должна быть нагрета (тепловое притяжение), чтобы она притягивалась к подложке. Лучшая аналогия для объяснения этого: если вы потрете воздушный шар о волосы, он прилипнет к стене из-за электростатического заряда. Такой же воздушный шар не будет прилипать к стене без электростатического заряда. Этот эксперимент следует проводить в сухой (не влажный) день. Существует два типа оборудования для нанесения порошкового покрытия электростатическим распылением:

- Пистолеты, заряженные коронным разрядом.

- Пистолеты с трибозарядом

Ограничение силы тока, циклический или прерывистый ток удлиняют требуемое время покрытия, так как именно приложенные ампер-секунды (кулоны) создают электроосаждение.

Потребление тока колеблется от примерно 15 Кл на грамм готового покрытия до 150 Кл/г. После начального скачка силы тока высокое электрическое сопротивление свежеосажденной пленки уменьшает протекание тока, что приводит к перегреву.rall требование от двух до четырех ампер на квадратный фут в течение одной-трех минут или от одного до трех киловатт-часов на 100 квадратных футов. Время покрытия обычно составляет от одной до трех минут. Для некоторых специальных работ, таких как провода. стальные полосы и т. д., сообщается, что время нанесения покрытия составляет всего шесть секунд.

Требуемое напряжение во многом определяется природой диспергированной смолы в ванне. Установки обычно работают при напряжении от 200 до 400 вольт, хотя, как сообщается, некоторые работают от напряжения до 50 вольт, а другие - от 1000 вольт.

Полоскание:

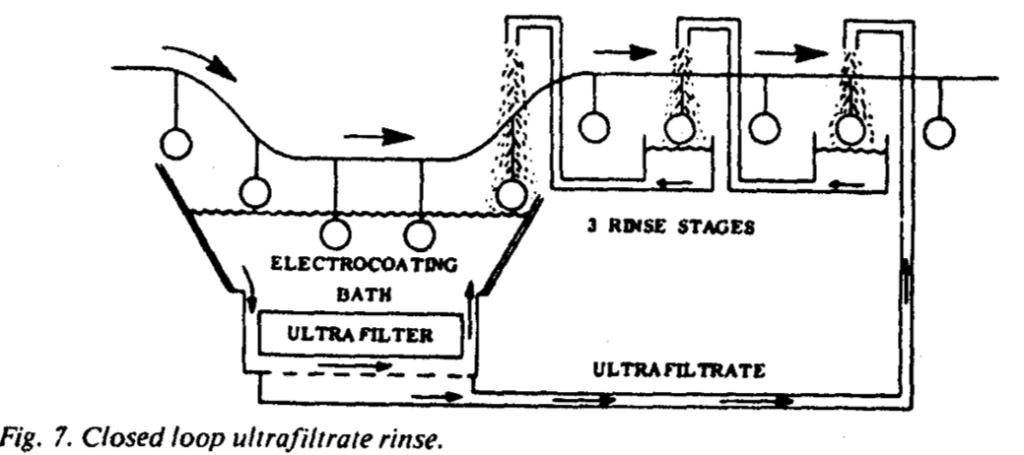

Кусочки со свежим покрытием, когда их вынимают из ванны, несут на себе капли и даже лужи краски. Вблизи обрабатываемой детали существует высокая концентрация твердых частиц краски. Подсчитано, что автомобильный кузов может нести (уносить) около 1 галлона ванны. При 10 мас.% Нелетучих веществ это примерно 1 фунт твердых веществ. Принимая во внимание миграцию твердых частиц к покрываемым поверхностям, ожидается, что в их окрестностях концентрация твердых частиц достигнет 35%. Таким образом, очевидно, что восстановление поднятой ванны с краской необходимо, и был найден прибыльный способ в виде «ополаскивания ультрафильтратом».

Ультрафильтрация использует мембраны, пропускающие воду и действительно растворенные вещества, такие как растворители, солюбилизаторы, соли (примеси!) и т. д. Мембрана удерживает диспергированные красочные смолы, пигменты и т. д. С одной стороны мембраны под давлением проходит сто или более галлонов ванны, а через мембрану проходит один галлон прозрачной водной жидкости. Жидкость, называемая пермеатом или ультрафильтратом, собирается и используется в качестве промывочной жидкости (рис. 7). Трехступенчатая система промывки восстанавливает примерно 85% твердых частиц краски, которые были подняты из ванны.

Некоторое количество ультрафильтрата иногда выбрасывают, что может потребовать доставки на свалку автотранспортом. Объем этих отходов можно уменьшить с помощью обратного осмоса.

Выпекать или лечить:

Требования к времени / температуре для отверждения определяются системой смол и аналогичны требованиям, предъявляемым к обычным краскам погружением или распылением - обычно 5-25 минут при температуре воздуха от 250 до 400 ° F. На рынке представлены электролиты воздушной сушки.

ОБОРУДОВАНИЕ

Емкости для нанесения покрытий.

Используются два типа резервуаров:

- Стенка резервуара используется как противоэлектрод.

- Стенка резервуара покрыта электроизоляционным покрытием, в то время как противоэлектроды вставляются в резервуар и затем размещаются в соответствии с размером или формой заготовки. В некоторых установках электроды окружены отсеками, одна сторона которых образована мембраной. Противоионы «X» или «Y» (таблица 1) накапливаются в отсеках электродов в процессе, называемом электродиализом, и выбрасываются или используются повторно.

Агитация:

Насосы, отсасывающие трубы, линейные валы и системы эжекторных сопел, способные перемещать или переворачивать весь объем ванны за 6–30 минут, используются для предотвращения осаждения краски в резервуаре.

Фильтрация:

Как правило, используются фильтры с размером пор от 5 до 75 микрон, чтобы пропустить весь объем краски через фильтр за 30–120 минут. Кислотные исходные материалы производятся и отгружаются с концентрацией твердых частиц краски от 40% до 99+%. В некоторых установках корм дозируется в резервуар в виде двух или более компонентов, один из которых представляет собой смолу, другой компонент - суспензию пигмента и т. Д.

Метод удаления солюбилизатора:

Для поддержания ванны в рабочем состоянии удаление остатков солюбилизатора осуществляется методами электродиализа, ионного обмена или диализа.

Холодильное оборудование:

Практически вся приложенная электрическая энергия преобразуется в тепло. Охлаждающее оборудование должно быть подходящим для поддержания желаемой температуры ванны, обычно от 70 ° F до 90F, как указано поставщиками краски.

Выпекать или лечить:

Используется обычный тип духовки. Скорость воздуха через печь сравнительно мала из-за очень небольшого количества летучих органических веществ в лакокрасочном покрытии.

Источник питания:

Обычно указываются выпрямители, обеспечивающие постоянный ток с коэффициентом пульсаций менее 10%. Используются различные регуляторы выходного напряжения, такие как переключатели ответвлений, индукционные регуляторы, реакторы с насыщаемым сердечником и т. Д. Обычно обеспечивается напряжение в диапазоне от 50 до 500 В. Текущая потребность рассчитывается исходя из веса покрытия, которое будет нанесено в доступное время.

Комментарии закрыты