Kort introduksjon av polyetylenharpiks

Kort introduksjon av polyetylenharpiks

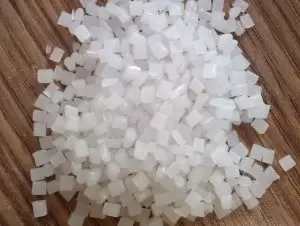

Polyetylen (PE) er en termoplastisk harpiks oppnådd ved polymerisering av etylen. I industrien inngår også kopolymerer av etylen med små mengder alfa-olefiner. Polyetylenharpiks er luktfri, ikke-giftig, føles som voks, har utmerket lavtemperaturbestandighet (minimums driftstemperatur kan nå -100~-70°C), god kjemisk stabilitet og kan motstå det meste av syre- og alkalierosjon (ikke motstandsdyktig mot oksidasjon natursyre). Det er uløselig i vanlige løsemidler ved romtemperatur, med lav vannabsorpsjon og utmerket elektrisk isolasjon.

Polyetylen ble syntetisert av British ICI Company i 1922, og i 1933 fant British Bonemen Chemical Industry Company at etylen kunne polymeriseres for å danne polyetylen under høyt trykk. Denne metoden ble industrialisert i 1939 og er vanligvis kjent som høytrykksmetoden. I 1953, K. Ziegler fra Federal Republikken Tyskland fant at med TiCl4-Al(C2H5)3 som katalysator, kunne etylen også polymeriseres under lavere trykk. Denne metoden ble satt i industriell produksjon i 1955 av Hearst Company of the Federal Republikken Tyskland, og er ofte kjent som lavtrykkspolyetylen. På begynnelsen av 1950-tallet oppdaget Philips Petroleum Company i USA at bruk av kromoksid-silika-aluminiumoksyd som katalysator, kunne etylen polymeriseres til høydensitetspolyetylen under middels trykk, og industriell produksjon ble realisert i 1957. På 1960-tallet , begynte det kanadiske DuPont Company å lage lavdensitetspolyetylen med etylen og α-olefin ved løsningsmetode. I 1977 brukte Union Carbide Company og Dow Chemical Company i USA suksessivt lavtrykksmetoden for å lage lavdensitetspolyetylen, kalt lineær lavdensitetspolyetylen, hvorav gassfasemetoden til Union Carbide Company var den viktigste. Ytelsen til lineær lavdensitetspolyetylen er lik ytelsen til lavdensitetspolyetylen, og den har noen egenskaper til polyetylen med høy tetthet. I tillegg er energiforbruket i produksjonen lavt, så det har utviklet seg ekstremt raskt og har blitt en av de mest iøynefallende nye syntetiske harpiksene.

Kjerneteknologien til lavtrykksmetoden ligger i katalysatoren. TiCl4-Al(C2H5)3-systemet oppfunnet av Ziegler i Tyskland er den første generasjons katalysatoren for polyolefiner. I 1963 var det belgiske Solvay Company banebrytende for andre generasjons katalysator med magnesiumforbindelse som bærer, og den katalytiske effektiviteten nådde titusener til hundretusener av gram polyetylen per gram titan. Bruken av andre generasjons katalysator kan også spare etterbehandlingsprosessen for å fjerne katalysatorrester. Senere ble det utviklet høyeffektive katalysatorer for gassfasemetoden. I 1975 utviklet den italienske Monte Edison Group Corporation en katalysator som direkte kan produsere sfærisk polyetylen uten granulering. Det kalles tredje generasjons katalysator, som er en annen revolusjon i produksjonen av polyetylen med høy tetthet.

Polyetylenharpiks er svært følsom for miljøbelastning (kjemisk og mekanisk virkning) og er mindre motstandsdyktig mot termisk aldring enn polymerer når det gjelder kjemisk struktur og prosessering. Polyetylen kan bearbeides ved konvensjonelle termoplastiske støpemetoder. Den har et bredt spekter av bruksområder, hovedsakelig brukt til å produsere filmer, emballasjematerialer, beholdere, rør, monofilamenter, ledninger og kabler, daglige nødvendigheter, etc., og kan brukes som høyfrekvente isolasjonsmaterialer for TV-er, radarer, etc.

Med utviklingen av petrokjemisk industri har polyetylenproduksjonen utviklet seg raskt, og produksjonen utgjør omtrent 1/4 av den totale plastproduksjonen. I 1983 var verdens totale produksjonskapasitet for polyetylen 24.65 Mt, og kapasiteten til enhetene under bygging var 3.16 Mt. I følge siste statistikk i 2011 nådde den globale produksjonskapasiteten 96 Mt. Utviklingstrenden for polyetylenproduksjon viser at produksjonen og forbruket går gradvis over til Asia, og Kina blir i økende grad det viktigste forbrukermarkedet.