Påføring av zirkoniumfosfat i belegg

Påføring av zirkoniumfosfat i belegg

På grunn av sine spesielle egenskaper kan zirkoniumhydrogenfosfat tilsettes harpiks, PP, PE, PVC, ABS, PET, PI, nylon, plast, lim, belegg, maling, blekk, epoksyharpiks, fibre, finkeramikk og andre materialer. Høy temperaturbestandighet, flammehemmende, anti-korrosjon, ripebestandighet, økt seighet og strekkfasthet av forsterkede materialer.

Har hovedsakelig følgende fordeler:

- Forbedre mekanisk styrke, seighet og strekkstyrke

- Kan brukes ved høy temperatur for å forbedre flammehemming

- God mykgjøringsevne

- Forbedre slitestyrken

- antioksidasjon, holdbarheten er veldig god

- God kompatibilitet med syntetisk harpiks

- God steriliseringseffekt

- Resirkulerbar og miljøvennlig.

Påføring av zirkoniumfosfat i belegg:

Bruken av zirkoniumfosfat i harpiksprodukter som belegg og maling kan effektivt forbedre produktets høytemperaturmotstand og flammehemming, forbedre mekanisk styrke som strekkstyrke, strukturral stabilitet og ripebestandighet, samt forbedre korrosjonsmotstanden og fremme protonledningsevne.

Påføring av zirkoniumfosfat i blekk:

Tilsetning av zirkoniumfosfat til blekket: øk viskositeten til blekket, og zirkoniumfosfatet har oksidasjonsmotstand, syre- og alkalimotstand, øker blekkets korrosjonsmotstand og anti-friksjon, forbedrer herdehastigheten til blekket, øke fargetonestyrken til blekket, og fjern blekket. lukt, redusere VOC osv.

Påføring av zirkoniumfosfat i forbehandling:

1. Egenskaper:

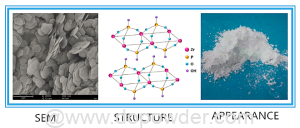

Zirkoniumfosfat har egenskapene til høy temperaturbestandighet, høy styrke, god kjemisk stabilitet, korrosjonsbestandighet og miljøvern;

2. Søknadsfordeler:

Zirkoniumfosfat kan brukes som overflatebehandlingsadditiv for aluminium og dets legeringer for å erstatte kromat. Sammenlignet med kromat er zirkoniumfosfat mer miljøvennlig og miljøvennlig, og det har også andre fordeler: ingen oppvarming, ingen aktivering eller etterbehandling, mindre vannforbruk, bedre vedheft og korrosjonsbestandighet av lamellstrukturens evne.