Korte introductie van polyethyleenhars:

Korte introductie van polyethyleenhars:

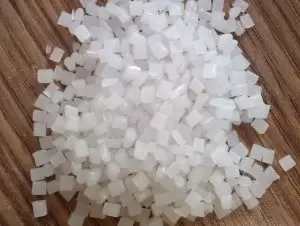

Polyethyleen (PE) is een thermoplastisch hars verkregen door polymerisatie van ethyleen. In de industrie worden ook copolymeren van etheen met kleine hoeveelheden alfa-alkenen opgenomen. Polyethyleenhars is geurloos, niet giftig, voelt aan als was, heeft een uitstekende weerstand tegen lage temperaturen (minimale bedrijfstemperatuur kan -100 ~ -70 ° C bereiken), goede chemische stabiliteit en is bestand tegen de meeste zuur- en alkali-erosie (niet bestand tegen oxidatie natuur zuur). Het is onoplosbaar in gewone oplosmiddelen bij kamertemperatuur, met een lage wateropname en uitstekende elektrische isolatie.

Polyethyleen werd in 1922 gesynthetiseerd door de Britse ICI Company en in 1933 ontdekte de British Bonemen Chemical Industry Company dat ethyleen onder hoge druk kon worden gepolymeriseerd om polyethyleen te vormen. Deze methode werd in 1939 geïndustrialiseerd en staat algemeen bekend als de hogedrukmethode. In 1953, K. Ziegler van de Federal Republic of Germany ontdekte dat met TiCl4-Al(C2H5)3 als katalysator ethyleen ook onder lagere druk kon worden gepolymeriseerd. Deze methode werd in 1955 in industriële productie gebracht door de Hearst Company of the Federal Republiek Duitsland, en is algemeen bekend als lagedrukpolyethyleen. In het begin van de jaren vijftig ontdekte de Philips Petroleum Company uit de Verenigde Staten dat met behulp van chroomoxide-silica-aluminiumoxide als katalysator ethyleen kon worden gepolymeriseerd tot polyethyleen met hoge dichtheid onder gemiddelde druk, en in 1950 werd industriële productie gerealiseerd. In de jaren zestig , begon de Canadese DuPont Company polyethyleen met lage dichtheid te maken met ethyleen en a-olefine door middel van een oplossingsmethode. In 1957 gebruikten Union Carbide Company en Dow Chemical Company uit de Verenigde Staten achtereenvolgens de lagedrukmethode om polyethyleen met lage dichtheid te maken, lineair polyethyleen met lage dichtheid genoemd, waarvan de gasfasemethode van Union Carbide Company de belangrijkste was. De prestatie van lineair polyethyleen met lage dichtheid is vergelijkbaar met die van polyethyleen met lage dichtheid en heeft enkele kenmerken van polyethyleen met hoge dichtheid. Bovendien is het energieverbruik bij de productie laag, waardoor het zich razendsnel heeft ontwikkeld en een van de meest in het oog springende nieuwe kunstharsen is geworden.

De kerntechnologie van de lagedrukmethode ligt in de katalysator. Het TiCl4-Al(C2H5)3-systeem, uitgevonden door Ziegler in Duitsland, is de katalysator van de eerste generatie voor polyolefinen. In 1963 pionierde het Belgische Solvay-bedrijf de tweede generatie katalysator met magnesiumverbinding als drager, en de katalytische efficiëntie bereikte tienduizenden tot honderdduizenden gram polyethyleen per gram titanium. Het gebruik van de tweede generatie katalysator kan ook het nabehandelingsproces voor het verwijderen van katalysatorresten besparen. Later werden hoogrenderende katalysatoren voor de gasfasemethode ontwikkeld. In 1975 ontwikkelde de Italiaanse Monte Edison Group Corporation een katalysator die direct bolvormig polyethyleen kan produceren zonder granulatie. Het wordt de katalysator van de derde generatie genoemd, wat een nieuwe revolutie is in de productie van polyethyleen met hoge dichtheid.

Polyethyleenhars is zeer gevoelig voor omgevingsstress (chemische en mechanische werking) en is minder bestand tegen thermische veroudering dan polymeren in termen van chemische structuur en verwerking. Polyethyleen kan worden verwerkt door conventionele thermoplastische gietmethoden. Het heeft een breed scala aan toepassingen, voornamelijk gebruikt voor het vervaardigen van films, verpakkingsmaterialen, containers, buizen, monofilamenten, draden en kabels, dagelijkse benodigdheden, enz., en kan worden gebruikt als hoogfrequent isolatiemateriaal voor tv's, radars, enz.

Met de ontwikkeling van de petrochemische industrie heeft de productie van polyethyleen zich snel ontwikkeld en de output is goed voor ongeveer 1/4 van de totale plastic output. In 1983 bedroeg de totale productiecapaciteit van polyethyleen in de wereld 24.65 miljoen ton en de capaciteit van de eenheden in aanbouw was 3.16 miljoen ton Volgens de laatste statistieken in 2011 bereikte de wereldwijde productiecapaciteit 96 miljoen ton. en consumptie verschuiven geleidelijk naar Azië en China wordt steeds meer de belangrijkste consumentenmarkt.