Configuratie van apparatuur voor poedercoating:

Er zijn veel manieren om te solliciteren poedercoating materialen; en er zijn zevenral poedercoating applicatie-apparatuur voor optie. Het toe te passen materiaal moet echter van een compatibel type zijn. Bijvoorbeeld als de wijze van aanbrengen een gefluïdiseerd bed is. dan moet het poedercoatingmateriaal een wervelbedkwaliteit zijn. Omgekeerd, als de applicatiemethode elektrostatische spray is, moet het poedermateriaal een elektrostatische spraykwaliteit zijn.

Zodra het materiaal correct is geselecteerd, wordt de toepassingsmethode geselecteerd op basis van onderdeelontwerp en productiedoelen. Er zijn twee vormen van toepassingsmethoden. Deze variëren zo sterk als de toepassingen waarvoor ze geschikt zijn.

Deze formulieren zijn:

- Toepassing wervelbed

- Spray toepassing.

GEfluïdiseerd BED

Deze manier van aanbrengen was de eerste die werd gebruikt om poedercoatingmateriaal aan te brengen. Het wordt vandaag de dag nog steeds gebruikt in veel toepassingen waar de na uithardende laagdikte meer dan 5.0 mils is. Typische items zijn draadproducten, elektrische stroomrails, enz.

De wervelbedmethode van aanbrengen kan op twee manieren worden uitgevoerd. Een manier is de . Dit is een proces waarbij het onderdeel moet worden voorverwarmd, zodat het poeder smelt en eraan hecht. Het hete deel wordt voor het coaten in een wervelbed van poeder geplaatst. De hoeveelheid poeder die op het onderdeel wordt aangebracht, is een functie van hoe heet het onderdeel is en hoe lang het in bed ligt. Het is duidelijk dat de controle van de filmdikte niet van primair belang is wanneer deze methode wordt gebruikt.

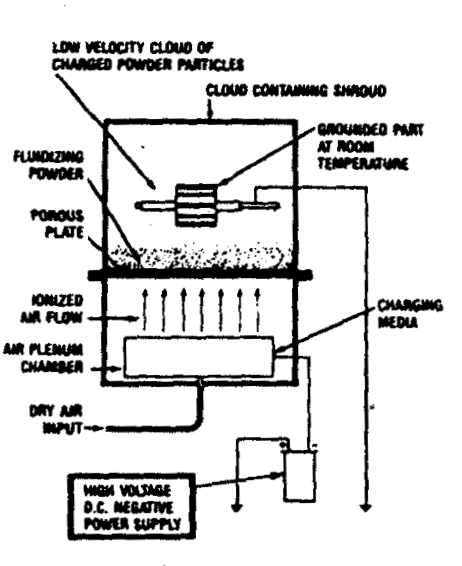

Om meer controle te krijgen over de filmdikte op het onderdeel, met een wervelbedsysteem, worden de principes van elektrostatica geïntroduceerd. Zoals getoond in Fig. 1 wordt het onderdeel boven het wervelbed getransporteerd en wordt het poeder erdoor aangetrokken. Het onderdeel hoeft nu niet voorverwarmd te worden voordat het boven het bed wordt geplaatst. Het poeder wordt naar het onderdeel getrokken door middel van een elektrostatische lading op het poederdeeltje. Deze elektrostatische lading ontwikkelt zich in een elektrostatisch veld boven of in het gefluïdiseerde bed.

De filmdikte op het onderdeel wordt nu niet alleen geregeld door de hoeveelheid tijd dat het onderdeel in het gefluïdiseerde bed is, maar ook door de hoeveelheid elektrostatische lading op het poederdeeltje. In dit proces wordt soms nog steeds warmte gebruikt om de configuratie van onderdelen te overwinnen die problemen met de kooi van Faraday kunnen veroorzaken.

Deze applicatiemethode wordt gebruikt voor het coaten van elektrische motorarmaturen. Deze vereisen een coating met een hoge diëlektrische sterkte en controle van de filmdikte om de draad goed te kunnen wikkelen.

Wervelbedconstructie verschilt per fabrikant; in alle ontwerpen worden echter dezelfde basiscomponenten gebruikt. Deze componenten zijn de trechter of tank, het plenum of de luchtkamer en de fluïdisatieplaat. Voor elk van deze componenten worden verschillende materialen gebruikt, afhankelijk van het ontwerp, de fabrikant en het eindgebruik. De fluïdisatieplaat kan bijvoorbeeld zijn gemaakt van poreus polyethyleen, klankbord, ambachtelijk papier of elk poreus materiaal of een combinatie van materialen. De tank kan worden gemaakt van elk materiaal dat het gewicht van het poeder kan dragen.

SPUIT TOEPASSING:

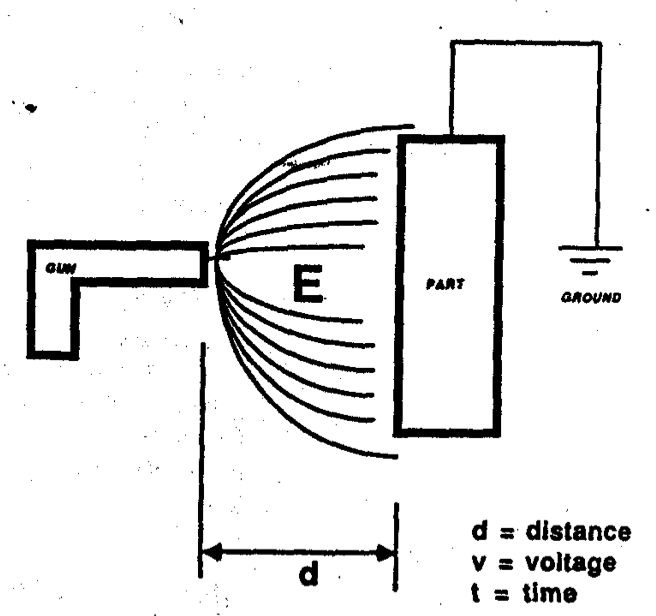

De methode voor het aanbrengen van poedercoating met elektrostatische spuitapparatuur is onderverdeeld in twee typen. In beide gevallen moet elektrostatica worden gebruikt om het poeder naar het onderdeel te trekken. Er is geen mechanische aantrekking of hechting om vast te houden. Het poeder naar het onderdeel zoals te zien in vloeistofspuitsystemen. Daarom moet het poeder worden opgeladen, of het deel verwarmd (thermische aantrekking), om door het substraat te worden aangetrokken. De beste analogie om dit uit te leggen is dat als je een ballon tegen je haar wrijft, deze door de elektrostatische lading aan de muur blijft kleven. Dezelfde ballon plakt niet aan de muur zonder de elektrostatische lading. Dit experiment moet worden uitgevoerd op een droge (niet vochtige) dag. De twee soorten apparatuur voor het aanbrengen van elektrostatische sproeipoedercoating zijn:

- corona geladen spuitpistolen.

- Tribo geladen spuitpistolen

Stroomsterktebeperking, stroomwisseling of intermitterende stroomtoepassing verlengen de vereiste coatingtijd, aangezien het de toegepaste ampère-seconden (coulombs) zijn die de elektrolytische afzetting produceren.

Het huidige verbruik varieert van ongeveer 15 coulombs per gram afgewerkte laag tot 150 coul/g. Na een aanvankelijke stroomstoot, vermindert de hoge elektrische weerstand van de vers afgezette film de stroom, wat resulteert in een overall vereiste van twee tot vier ampère per vierkante voet gedurende één tot drie minuten, of tussen één en drie kilowattuur per 100 vierkante voet. Coating Tijd varieert gewoonlijk van één tot drie minuten. Voor wat speciaal werk, zoals draden. staalbanden, enz., worden coatingtijden van slechts zes seconden gerapporteerd.

De vereiste spanning wordt grotendeels bepaald door de aard van de gedispergeerde hars in het bad. Installaties werken meestal tussen 200 en 400 volt, hoewel sommige naar verluidt zo laag zijn als 50 volt en andere zo hoog als 1000 volt.

Spoelen:

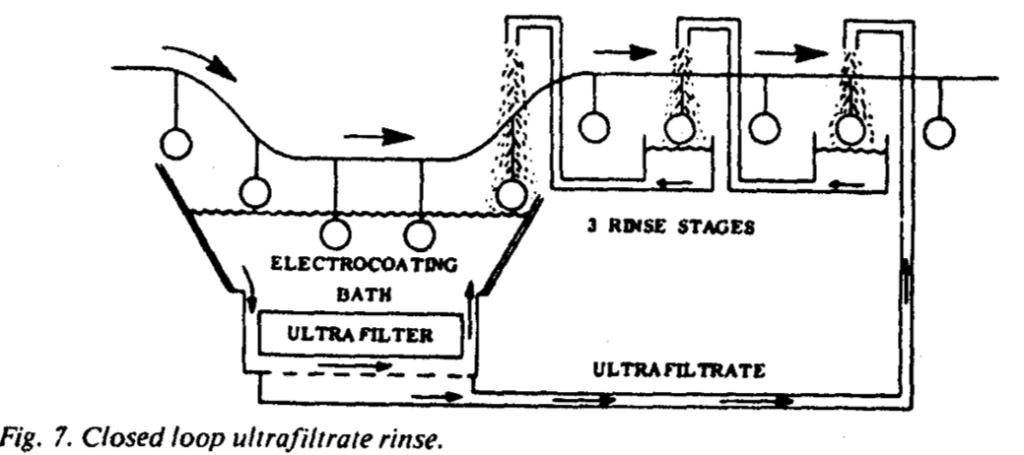

Vers gecoate stukken dragen, wanneer ze uit het bad worden getild, baddruppels en zelfs plassen verf. Er bestaat een hoge concentratie aan vaste verfstoffen in de buurt van een werkstuk dat wordt gecoat. Geschat wordt dat een autocarrosserie ongeveer 1 gallon bad kan dragen (naar buiten slepen). Bij 10 gew.% niet-vluchtige stoffen is dit ongeveer 1 lb. vaste stoffen. Gezien de migratie van vaste stoffen naar oppervlakken die worden gecoat, worden concentraties aan vaste stoffen tot 35% verwacht in hun nabijheid. Het is dus duidelijk dat het terugwinnen van opgetild verfbad noodzakelijk is, en er is een lucratieve manier gevonden in de vorm van "ultrafiltraatspoeling".

Ultrafiltratie maakt gebruik van membranen die water en werkelijk opgeloste stoffen doorlaten, zoals oplosmiddelen, solubilisatoren, zouten (onzuiverheden!), enz. Gedispergeerde verfharsen, pigmenten, enz. worden door het membraan vastgehouden. Honderd of meer gallons bad passeren onder druk aan één kant van het membraan, terwijl een gallon heldere waterige vloeistof door het membraan gaat. De vloeistof, permeaat of ultrafiltraat genaamd, wordt opgevangen en gebruikt als spoelvloeistof (fig. 7). Een drietraps spoelsysteem herstelt ongeveer 85% van de vaste verfstoffen die uit het bad werden gehaald.

Soms worden hoeveelheden ultrafiltraat weggegooid, waardoor vrachtwagens naar stortplaatsen nodig kunnen zijn. Het volume van deze afvalstoffen kan worden verminderd door omgekeerde osmose.

Bakken of genezen:

De tijd-/temperatuurvereisten voor uitharding worden bepaald door het harssysteem en zijn vergelijkbaar met die vereist voor conventionele dompel- of spuitverven - meestal 5-25 minuten bij een luchttemperatuur van 250'F tot 400°F. Er zijn luchtdrogende electrocoats op de markt.

MATERIAAL

Coaten van tanks.

Er worden twee soorten tanks gebruikt:

- De tankwand wordt gebruikt als tegenelektrode.

- De tankwand is bekleed met een elektrisch isolerende laag, terwijl de tegenelektroden in de tank worden gestoken en vervolgens worden gepositioneerd volgens de grootte of vorm van het werkstuk. De elektroden zijn in sommige installaties omgeven door compartimenten, waarvan één zijde wordt gevormd door een membraan. De tegenionen "X" of "Y" (tabel 1) hopen zich op in de elektrodecompartimenten door een proces dat elektrodialyse wordt genoemd, en worden weggegooid of hergebruikt.

Agitatie:

Om te voorkomen dat de verf in de tank bezinkt, worden pompen, trekbuizen, leidingschachten en ejector-nozzle-systemen gebruikt die het volledige badvolume in 6 tot 30 minuten kunnen verplaatsen of omkeren.

Fltratie:

In de regel worden filters met een poriegrootte van 5 tot 75 micron gebruikt om het volledige verfvolume in 30 tot 120 minuten door het filter te leiden. De zure voedermiddelen worden vervaardigd en verscheept in een concentratie van vaste verfstoffen variërend van 40% tot 99+%. In sommige installaties wordt de voeding in de tank gedoseerd in de vorm van twee of meer componenten, waarbij één component de hars is, de andere component een pigmentslurry, enz.

Methode voor het verwijderen van oplosmiddelen:

Om een bad in bedrijfsconditie te houden, wordt de verwijdering van overgebleven solubilisator bewerkstelligd door middel van elektrodialyse, ionenuitwisseling of dialysemethoden.

Koelapparatuur:

Vrijwel alle toegepaste elektrische energie wordt omgezet in warmte. Koelapparatuur moet voldoende zijn om de gewenste badtemperatuur te handhaven, meestal tussen 70 ° F en 90 ° F, zoals gespecificeerd door de verfleveranciers.

Bak of genees:

Het conventionele type oven wordt gebruikt. De luchtsnelheid door de oven is relatief laag vanwege de zeer kleine hoeveelheden organische vluchtige stoffen in de verflaag.

Krachtbron:

Gewoonlijk worden gelijkrichters gespecificeerd die een gelijkstroom van minder dan 10% rimpelfactor leveren. Er zijn verschillende uitgangsspanningsregelaars in gebruik, zoals kraanschakelaars, inductieregelaars, verzadigbare kernreactoren, enz. Spanningen in het bereik van 50 tot 500V worden meestal geleverd. De huidige behoefte wordt berekend uit het gewicht van de aan te brengen coating in de beschikbare tijd.

Reacties zijn gesloten