Истражување за отпорност на корозија на топло натопена галвалумска обвивка

Топло натопените Zn55Al1.6Si галвалумски облоги се широко користени во многу полиња како што се автомобилската индустрија, бродоградба, машинската индустрија итн, поради не само подобрите антикорозивни перформанси од оние на облогата со цинк, туку и поради неговата ниска цена ( цената на Al е пониска од онаа на Zn во моментов). Ретките земји, како што е La, можат да го попречат растот на бигорот и да ја зголемат адхезијата на бигорот, па затоа се користат за заштита на челиците и другите метални легури против оксидација и корозија. Сепак, има само неколку литератури објавени за примената на La во топло натопена галвалумска обвивка, а во овој труд беа истражени ефектите од додавањето La врз отпорноста на корозија на топло-потопениот галвалумски слој.

Експериментални

[1] Топло-потопувањеТопло натопени Zn-Al-Si-La премази од легура кои содржат 0,0.02 wt.%, 0.05 wt.%, 0.1 wt.% и 0.2 wt.% La беа нанесени на блага челична жица Ф 1 mm. Процесот беше следен: чистење за отстранување на 'рѓа и подмачкување со суперсоничен бран (55 °C) → чистење со вода → флуксирање (85 °C) → сушење (100~200 °C) топло натопување (640~670 °C, 3 и 5 с).

[2]Тест за губење на тежинатаТестот за губење на тежината беше измерен со тестирање со бакар забрзана со прскање со оцетна киселина (CASS) и тестови за корозија при потопување спроведени во комора за прскање сол и 3.5% раствор на NaCl. По тестовите, корозивните производи беа отстранети со механички средства, исплакнете со проточна вода, потоа сушени со ладен воздух и губењето на тежината се мери со електронска вага. Во двата случаи, три паralбеа направени примероци за да се добијат попрецизни резултати. Времето на тестирање беше 120 часа за CASS тест и 840 часа за тест за потопување.

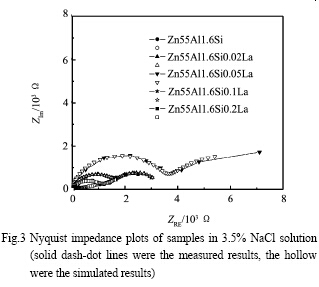

[3]Електрохемиски тестЕлектрохемискиот тест беше спроведен од IM6e електрохемиска работна станица испорачана од Германија, земајќи ја платинската плоча како контра електрода, заситената каломел електрода како референтна електрода и облогата на топло натопена Zn-Al-Si-La блага челична жица како работна електрода. Средството за кородирање беше 3.5% раствор на NaCl. Површината изложена на растворот за тестирање беше 1cm2. Беа извршени мерења со електрохемиска импеданса спектроскопија (EIS) со опсег на фреквенција од 10 kHz до 10 mHz, ширината на синусоидалниот напонски сигнал беше 10 mV (rms). Слабите криви на поларизација беа снимени во опсегот на напон од -70 mV до 70 mV, брзината на скенирање беше 1 mV/s. Во двата случаи, експериментот не започна додека потенцијалот на корозија не остана стабилен (варијација од помалку од 5 mV за 5 мин).

Површинските морфологии на примероците беа испитани со SSX-550 скенирачки електронски микроскоп (SEM) по тестовите за корозија во комората за прскање сол и 3.5% раствор на NaCl. Производите од корозија формирани на површината на примероците во солениот спреј и 3.5% раствор на NaCl беа тестирани со употреба на PW-3040160 рендгенска дифракција (XRD).

Резултати и дискусија

[1.1] Слабеење

Сл. 1 ги илустрира резултатите од тестовите за слабеење во кабинетот за прскање сол и 3.5% раствор на NaCl. Стапката на корозија на примероците во двата случаи се намали прво со зголемување на содржината на La до 0.05 wt.%, а потоа се зголеми со дополнително зголемување на содржината на La. Затоа, најдобрата отпорност на корозија беше забележана во премазите што содржат 0.05 wt.%La. Утврдено е дека за време на тестот за потопување, црвената 'рѓа најрано била пронајдена на површината на облогата 0 wt.% La во 3.5% раствор на NaCl, меѓутоа, додека не заврши тестот за потопување, немаше црвена 'рѓа на површината на облогата 0.05 wt.% La .

2.1.2 Електрохемиски тест

На сл.2 се прикажани слаби криви на поларизација за облоги од легура Zn-Al-Si-La во 3.5% раствор на NaCl. Може да се види дека обликот на слабите криви на поларизација покажал малку разлики, а процесот на корозија на сите видови легирани премази бил контролиран со катодна реакција. Резултатите од тафел фитинг врз основа на слабите криви на поларизација на Сл.2 се претставени во Табела 1. Слично на тестот за губење тежина, исто така беше откриено дека отпорноста на корозија на галвалумската обвивка може да се подобри со мало додавање на La и минимум стапката на корозија е добиена со 0.05 wt.%La.

Сл.3 ги претставува дијаграмите на Никвист снимени за облоги со различни количини на додавање La изложено на 3.5% раствор на NaCl за 0.5 ч. Во сите случаи, имаше два лака што значеа двовремени константи. Оној што се појавува на висока фреквенција претставува диелектрична карактеристика на облогата од легура, додека онаа со ниска фреквенција одговара на онаа на благата челична подлога во порите (т.е. дефекти на облогата). Како што се зголемуваше додавањето La, се зголемуваше дијаметарот на високофреквентниот лак, овој ефект беше поизразен во случај на облога од легура Zn55Al1.6Si0.05La. Меѓутоа, со дополнително зголемување на содржината на La, дијаметарот на високофреквентниот лак се намали обратно. Во меѓувреме, центарот на сите лаци се навалува кон четвртиот квадрант, што покажува дека ефектот на дисперзија се случил на површината на електродата. Под оваа состојба, подобри резултати може да се добијат со употреба на CPE (елемент на константна фаза) наместо чиста капацитивност што беше демонстрирано со други истражувачки групи.

Коментарите се затворени