Recherche sur la résistance à la corrosion du revêtement galvalume plongé à chaud

Les revêtements de galvalume Zn55Al1.6Si trempés à chaud ont été largement utilisés dans de nombreux domaines tels que l'industrie automobile, la construction navale, l'industrie des machines, etc., en raison non seulement de ses meilleures performances anticorrosives que celles du revêtement de zinc, mais aussi de son faible coût (le le prix de Al est inférieur à celui de Zn actuellement). Les terres rares telles que La peuvent entraver la croissance du tartre et augmenter l'adhérence du tartre, elles ont donc été utilisées pour protéger les aciers et autres métallique alliages contre l'oxydation et la corrosion. Cependant, il n'y a que peu de littératures publiées sur l'application de La dans un revêtement de galvalume plongé à chaud, et dans cet article, les effets de l'ajout de La sur la résistance à la corrosion du revêtement de galvalume plongé à chaud ont été étudiés.

Expérimental

[1] Trempage à chaudDes revêtements d'alliage Zn-Al-Si-La trempés à chaud contenant 0,0.02 % en poids, 0.05 % en poids, 0.1 % en poids et 0.2 % en poids de La ont été appliqués sur un fil d'acier doux de 1 mm. Le processus était le suivant : nettoyage pour enlever la rouille et graissage par onde supersonique (55 °C) → nettoyage à l'eau → fluxage (85 °C) → séchage (100~200 °C) trempage à chaud (640~670 °C, 3~5 s).

[2]Test de perte de poidsLe test de perte de poids a été mesuré par des tests de brouillard salin acétique accéléré au cuivre (CASS) et des tests de corrosion par immersion effectués dans une chambre de brouillard salin et une solution de NaCl à 3.5 %. A l'issue des essais, les produits corrosifs sont éliminés mécaniquement, rincés à l'eau courante, puis séchés par soufflage d'air froid et la perte de poids mesurée par balance électronique. Dans les deux cas, trois parallel échantillons ont été faits pour obtenir des résultats plus précis. La durée du test était de 120 h pour le test CASS et de 840 h pour le test d'immersion.

[3]Test électrochimiqueLe test électrochimique a été effectué par le poste de travail électrochimique IM6e fourni par l'Allemagne, en prenant une plaque de platine comme contre-électrode, une électrode au calomel saturé comme électrode de référence et un fil d'acier doux revêtu de Zn-Al-Si-La par immersion à chaud comme électrode de travail. Le milieu de corrosion était une solution de NaCl à 3.5 %. La surface exposée à la solution d'essai était de 1 cm2. Des mesures de spectroscopie d'impédance électrochimique (EIS) ont été effectuées avec la plage de fréquences allant de 10 kHz à 10 mHz, la largeur du signal de tension sinusoïdal était de 10 mV (rms). Des courbes de polarisation faibles ont été enregistrées dans la plage de tension de -70 mV. à 70 mV, la vitesse de balayage était de 1 mV/s. Dans les deux cas, l'expérimentation n'a commencé que lorsque le potentiel de corrosion est resté stable (une variation de moins de 5 mV en 5 min).

Les morphologies de surface des échantillons ont été examinées au microscope électronique à balayage (MEB) SSX-550 après les tests de corrosion dans la chambre de brouillard salin et une solution de NaCl à 3.5 %. Les produits de corrosion formés à la surface des échantillons dans le brouillard salin et la solution de NaCl à 3.5 % ont été testés en utilisant la diffraction des rayons X (XRD) PW-3040160.

Résultats et discussion

[1.1] Perte de poids

La figure 1 illustre les résultats des tests de perte de poids dans l'enceinte de brouillard salin et une solution de NaCl à 3.5%. Le taux de corrosion des échantillons dans les deux cas a d'abord diminué avec l'augmentation de la teneur en La jusqu'à 0.05 % en poids, puis a augmenté avec l'augmentation de la teneur en La. Par conséquent, la meilleure résistance à la corrosion a été observée dans les revêtements contenant 0.05 % en poids de La. Il a été constaté que lors du test d'immersion, la rouille rouge a été trouvée le plus tôt sur la surface de revêtement à 0% en poids de La dans une solution de NaCl à 3.5%, cependant, jusqu'à la fin du test d'immersion, il n'y avait pas de rouille rouge sur la surface de revêtement à 0.05 % en poids de La. .

2.1.2 Essai électrochimique

La figure 2 montre les courbes de polarisation faible pour les revêtements d'alliage Zn-Al-Si-La dans une solution de NaCl à 3.5 %. On peut voir que la forme des courbes de polarisation faible présentait peu de différences et que le processus de corrosion de toutes sortes de revêtements d'alliages était contrôlé par réaction cathodique. Les résultats d'ajustement de Tafel basés sur les courbes de polarisation faible de la figure 2 sont présentés dans le tableau 1. Comme pour le test de perte de poids, il a également été constaté que la résistance à la corrosion du revêtement de galvalume pouvait être améliorée par une petite addition de La et le minimum le taux de corrosion a été obtenu avec 0.05 % en poids de La.

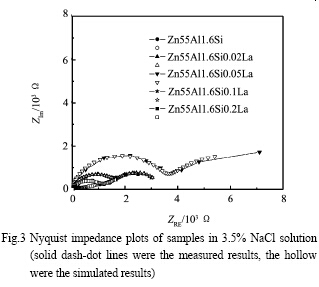

La figure 3 représente des diagrammes de Nyquist enregistrés pour des revêtements avec différentes quantités d'addition de La exposées à une solution de NaCl à 3.5 % pendant 0.5 h. Dans tous les cas, il y avait deux arcs qui signifiaient des constantes de temps doubles. Celui apparaissant à haute fréquence représentait la caractéristique diélectrique du revêtement d'alliage, tandis que celui à basse fréquence correspondait à celui du substrat d'acier doux dans les pores (c'est-à-dire les défauts de revêtement). Au fur et à mesure que l'addition de La augmentait, le diamètre de l'arc à haute fréquence augmentait, cet effet était plus prononcé dans le cas du revêtement en alliage Zn55Al1.6Si0.05La. Cependant, avec l'augmentation de la teneur en La, le diamètre de l'arc à haute fréquence diminue en sens inverse. Pendant ce temps, le centre de tous les arcs se penchait vers le quatrième quadrant, indiquant que l'effet de dispersion s'est produit sur la surface de l'électrode. Dans cette condition, de meilleurs résultats peuvent être obtenus en utilisant CPE (élément à phase constante) au lieu de la capacité pure qui a été démontrée par autres groupes de recherche.

Les commentaires sont fermés