پیکربندی تجهیزات کاربرد پوشش پودری

راه های زیادی برای درخواست وجود دارد پوشش پودر مواد؛ و هفت وجود داردral تجهیزات کاربرد پوشش پودری برای گزینه. با این حال، ماده ای که قرار است اعمال شود باید از نوع سازگار باشد. به عنوان مثال، اگر روش استفاده بستر سیال باشد. سپس مواد پوشش پودری باید درجه بستر سیال باشد، برعکس، اگر روش استفاده از اسپری الکترواستاتیکی باشد، پس ماده پودری باید یک درجه اسپری الکترواستاتیک باشد.

هنگامی که مواد به درستی انتخاب شد، سپس روش استفاده از طراحی قطعه و اهداف تولید انتخاب می شود. دو شکل از روش های کاربردی وجود دارد. اینها به اندازه برنامه هایی که مناسب هستند متفاوت هستند.

این فرم ها عبارتند از:

- کاربرد تخت سیال

- کاربرد اسپری

بستر سیال

این روش کاربرد اولین روشی بود که برای اعمال مواد پوشش پودری استفاده شد. امروزه هنوز در بسیاری از کاربردها که ضخامت فیلم پس از پخت بالای 5.0 میل است استفاده می شود. اقلام معمولی محصولات سیمی، میله اتوبوس برقی و غیره هستند.

روش کاربرد بستر سیال به دو صورت قابل انجام است. یک راه این است. این فرآیندی است که نیاز به گرم کردن قطعه دارد تا پودر ذوب شود و به آن بچسبد. قسمت داغ در بستر سیال پودر برای پوشش قرار می گیرد. مقدار پودری که به قطعه زده می شود تابعی از گرم بودن قطعه و مدت زمان قرار گرفتن آن در بستر است. بدیهی است که کنترل ضخامت فیلم در هنگام استفاده از این روش مورد توجه اولیه نیست.

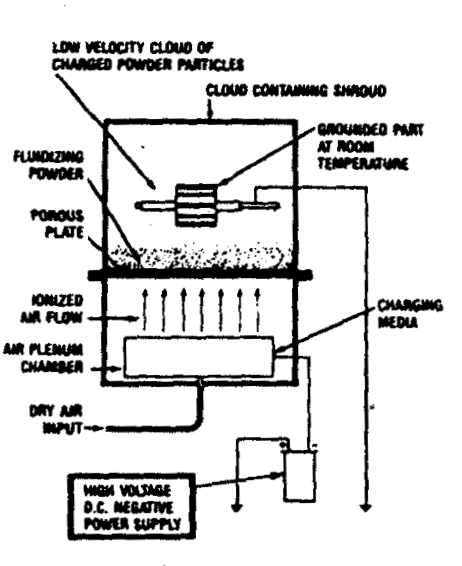

برای به دست آوردن کنترل بیشتر ضخامت لایه روی قطعه، با سیستم بستر سیال، اصول الکترواستاتیک معرفی شده است. همانطور که در شکل 1 نشان داده شده است، قطعه به بالای بستر سیال منتقل شده و پودر به سمت آن جذب می شود. اکنون این قطعه قبل از قرار گرفتن در بالای تخت نیازی به گرمایش ندارد. پودر به وسیله بار الکترواستاتیکی روی ذره پودر به سمت قطعه جذب می شود. این بار الکترواستاتیک در یک میدان الکترواستاتیک در بالا یا در بستر سیال ایجاد می شود.

ضخامت لایه روی قطعه اکنون نه تنها با مدت زمانی که قطعه در بستر سیال است، بلکه با میزان بار الکترواستاتیکی روی ذره پودر نیز کنترل می شود. هنوز هم گاهی اوقات از گرما در این فرآیند برای غلبه بر پیکربندی قطعه استفاده می شود که ممکن است باعث مشکلات قفس فارادی شود.

این روش کاربرد برای پوشش آرمیچر موتورهای الکتریکی استفاده می شود. اینها به یک پوشش با استحکام دی الکتریک بالا با کنترل ضخامت لایه نیاز دارند تا سیم به درستی پیچیده شود.

ساخت بستر سیال در هر سازنده متفاوت است. با این حال، اجزای اصلی یکسان در همه طراحی ها استفاده می شود. این اجزاء عبارتند از قیف یا مخزن، پلنوم یا محفظه هوا و صفحه سیال کننده. مواد مختلفی برای هر یک از این اجزا بسته به طراحی، سازنده و استفاده نهایی استفاده می شود. به عنوان مثال، صفحه سیال را می توان از پلی اتیلن متخلخل، تخته صدا، کاغذ کاردستی یا هر ماده متخلخل یا ترکیبی از مواد ساخته شود. مخزن می تواند از هر ماده ای ساخته شود که بتواند وزن پودر را تحمل کند.

کاربرد اسپری

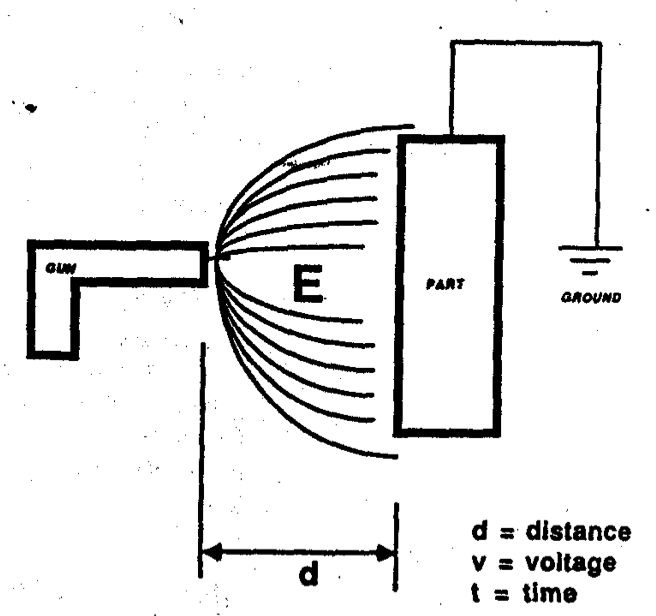

روش اجرای پوشش پودری با تجهیزات اسپری الکترواستاتیک به دو نوع تقسیم می شود. در هر دو مورد باید از الکترواستاتیک برای جذب پودر به قطعه استفاده شود. هیچ جاذبه یا چسبندگی مکانیکی برای نگه داشتن وجود ندارد. پودر به قسمت همانطور که در سیستم های اسپری مایع دیده می شود. بنابراین، پودر باید شارژ شود، یا قسمت گرم شده (جذب حرارتی) به زیرلایه جذب شود. بهترین تشبیه برای توضیح این موضوع این است که اگر بادکنکی را به موهای خود بمالید، به دلیل بار الکترواستاتیکی به دیوار می چسبد. همان بالون بدون بار الکترواستاتیک به دیوار نمی چسبد. این آزمایش باید در یک روز خشک (نه مرطوب) انجام شود. دو نوع تجهیزات کاربرد پوشش پودری اسپری الکترواستاتیک عبارتند از:

- تفنگ های اسپری شارژ شده کرونا

- تفنگ های اسپری شارژی Tribo

محدودیت آمپر، چرخه جریان یا اعمال جریان متناوب زمان پوشش مورد نیاز را طولانی تر می کند، زیرا این آمپر ثانیه (کولن) اعمال شده است که رسوب الکتریکی را ایجاد می کند.

مصرف فعلی از حدود 15 کولن در هر گرم پوشش نهایی تا 150 کول در گرم متغیر است. پس از یک موج اولیه آمپراژ، مقاومت الکتریکی بالای فیلم تازه رسوبشده جریان جریان را کاهش میدهد و در نتیجه یک اجاق گاز ایجاد میشود.rall مورد نیاز دو تا چهار آمپر بر فوت مربع برای یک تا سه دقیقه یا بین یک تا سه کیلووات ساعت در هر 100 فوت مربع. زمان پوشش معمولا از یک تا سه دقیقه متغیر است. برای برخی از کارهای خاص، مانند سیم. نوارهای فولادی و غیره، زمان پوشش دهی کمتر از شش ثانیه گزارش شده است.

ولتاژ مورد نیاز عمدتاً توسط ماهیت رزین پراکنده در حمام تعیین می شود. تأسیسات معمولاً بین 200 تا 400 ولت کار می کنند، اگرچه برخی از آنها تا 50 ولت و برخی دیگر تا 1000 ولت کار می کنند.

شستشو:

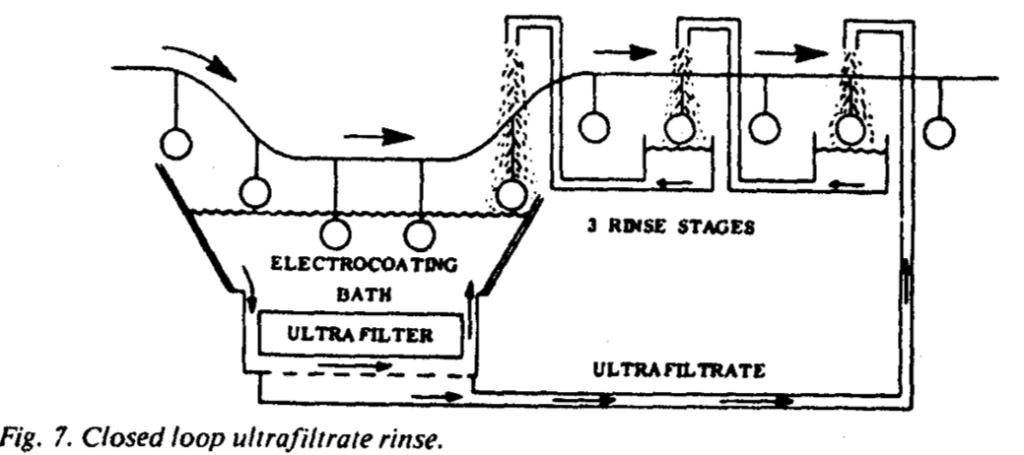

قطعات تازه پوشیده شده، وقتی از حمام بلند می شوند، قطرات حمام و حتی گودال های رنگ را حمل می کنند. غلظت بالایی از مواد جامد رنگ در مجاورت قطعه کاری که در حال پوشش است وجود دارد. تخمین زده می شود که یک بدنه خودرو ممکن است حدود 1 گالن حمام را حمل کند. در 10 درصد وزنی غیرفرار، این تقریباً 1 پوند مواد جامد است. با توجه به مهاجرت جامدات به سمت سطوحی که پوشش داده می شوند، غلظت جامدات تا 35 درصد در مجاورت آنها انتظار می رود. بنابراین، بدیهی است که بازیابی حمام رنگ بلند شده ضروری است و راه سودآوری در قالب «شستشوی اولترافیلترات» پیدا شده است.

اولترافیلتراسیون از غشاهایی استفاده می کند که اجازه عبور آب و مواد واقعاً محلول مانند حلال ها، حل کننده ها، نمک ها (ناخالصی ها!) و غیره را می دهد. رزین های رنگ پراکنده، رنگدانه ها و غیره توسط غشاء حفظ می شوند. صد یا بیشتر گالن حمام از یک طرف غشاء تحت فشار عبور می کند، در حالی که یک گالن مایع آبی شفاف از غشاء عبور می کند. مایعی که پرمیت یا اولترافیلترات نامیده می شود، جمع آوری شده و به عنوان مایع شستشو استفاده می شود (شکل 7). یک سیستم شستشوی سه مرحله ای تقریباً 85 درصد از جامدات رنگی را که از حمام برداشته شده است، بازیابی می کند.

گاهی اوقات مقادیری از اولترافیلترات دور ریخته می شود، که ممکن است نیاز به حمل بار به محل های تخلیه داشته باشد. حجم این ضایعات را می توان با اسمز معکوس کاهش داد.

پخت یا درمان:

زمان/دما مورد نیاز برای پخت توسط سیستم رزین دیکته میشود و مشابه موارد مورد نیاز برای رنگهای غوطهور یا اسپری معمولی است – معمولاً ۵ تا ۲۵ دقیقه در دمای ۲۵۰ درجه فارنهایت تا ۴۰۰ درجه فارنهایت. کت های الکتریکی خشک کننده هوا در بازار هستند.

تجهیزات

مخازن پوشش.

دو نوع مخزن استفاده می شود:

- دیوار مخزن به عنوان الکترود ضد استفاده می شود.

- دیوار مخزن با یک پوشش عایق الکتریکی پوشانده شده است، در حالی که الکترودهای ضد در مخزن قرار می گیرند و سپس بر اساس اندازه یا شکل قطعه کار قرار می گیرند. الکترودها در برخی از تاسیسات توسط محفظه هایی احاطه شده اند که یک طرف آن توسط یک غشاء تشکیل شده است. یونهای ضد «X» یا «Y» (جدول 1) با فرآیندی به نام الکترودیالیز در محفظههای الکترود جمع میشوند و دور ریخته میشوند یا دوباره مورد استفاده قرار میگیرند.

تحریک:

برای جلوگیری از ته نشین شدن رنگ در مخزن، از پمپ ها، لوله های کششی، شفت های خط و سیستم های اجکتور-نازل که می توانند کل حجم حمام را در مدت 6 تا 30 دقیقه جابجا یا برگردانند استفاده می شود.

Flltration:

به عنوان یک قاعده، فیلترهای اندازه منافذ 5 تا 75 میکرون برای عبور کل حجم رنگ از فیلتر در 30 تا 120 دقیقه استفاده می شود. مواد خوراک اسیدی در غلظتهای جامد رنگ از 40% تا 99+ ساخته و ارسال میشوند. در برخی از تاسیسات، خوراک به صورت دو یا چند جزء در مخزن اندازه گیری می شود که یک جزء رزین، جزء دیگر دوغاب رنگدانه و غیره است.

روش حذف حل کننده:

برای حفظ حمام در شرایط عملیاتی، حذف حلال کننده باقی مانده از طریق الکترودیالیز، تبادل یونی یا روش های دیالیز انجام می شود.

تجهیزات خنک کننده:

عملاً تمام انرژی الکتریکی اعمال شده به گرما تبدیل می شود. تجهیزات خنک کننده باید برای حفظ دمای مطلوب حمام، معمولاً بین 70 درجه فارنهایت و 90 درجه فارنهایت، همانطور که توسط تامین کنندگان رنگ مشخص شده است، کافی باشد.

پخت یا درمان:

از نوع معمولی فر استفاده می شود. سرعت هوا از طریق کوره نسبتاً کم است، به دلیل مقادیر بسیار کمی از مواد فرار آلی در پوشش رنگ.

منبع قدرت:

یکسو کننده هایی که جریان مستقیم کمتر از 10% ضریب ریپل را ارائه می دهند معمولاً مشخص می شوند. کنترل های ولتاژ خروجی مختلفی مانند سوئیچ های شیر، رگولاتورهای القایی، راکتورهای هسته اشباع پذیر و غیره در حال استفاده هستند. معمولا ولتاژهایی در محدوده 50 تا 500 ولت ارائه می شود. نیاز فعلی از وزن پوشش برای اعمال در زمان موجود محاسبه می شود.

نظرات بسته شده است