Kort introduktion af polyethylenharpiks

Kort introduktion af polyethylenharpiks

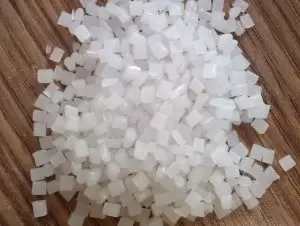

Polyethylen (PE) er en termoplastiske harpiks opnået ved polymerisering af ethylen. I industrien er copolymerer af ethylen med små mængder alfa-olefiner også inkluderet. Polyethylenharpiks er lugtfri, ikke-giftig, føles som voks, har fremragende lavtemperaturbestandighed (minimum driftstemperatur kan nå -100~-70°C), god kemisk stabilitet og kan modstå de fleste syre- og alkalierosion (ikke modstandsdygtig over for oxidation) natursyre). Det er uopløseligt i almindelige opløsningsmidler ved stuetemperatur, med lav vandabsorption og fremragende elektrisk isolering.

Polyethylen blev syntetiseret af British ICI Company i 1922, og i 1933 fandt det britiske Bonemen Chemical Industry Company ud af, at ethylen kunne polymeriseres til polyethylen under højt tryk. Denne metode blev industrialiseret i 1939 og er almindeligt kendt som højtryksmetoden. I 1953, K. Ziegler fra Federal Republikken Tyskland fandt, at med TiCl4-Al(C2H5)3 som katalysator kunne ethylen også polymeriseres under lavere tryk. Denne metode blev sat i industriel produktion i 1955 af Hearst Company of the Federal Republikken Tyskland, og er almindeligvis kendt som lavtrykspolyethylen. I begyndelsen af 1950'erne opdagede Philips Petroleum Company i USA, at ved at bruge chromoxid-silicaaluminiumoxid som katalysator kunne ethylen polymeriseres til dannelse af højdensitetspolyethylen under middeltryk, og industriel produktion blev realiseret i 1957. I 1960'erne , begyndte det canadiske DuPont Company at fremstille lavdensitetspolyethylen med ethylen og α-olefin ved opløsningsmetode. I 1977 brugte Union Carbide Company og Dow Chemical Company i USA successivt lavtryksmetoden til at fremstille lavdensitetspolyethylen, kaldet lineær lavdensitetspolyethylen, hvoraf Union Carbide Companys gasfasemetode var den vigtigste. Ydeevnen af lineær lavdensitetspolyethylen svarer til lavdensitetspolyethylen, og den har nogle karakteristika af højdensitetspolyethylen. Derudover er energiforbruget i produktionen lavt, så det har udviklet sig ekstremt hurtigt og er blevet en af de mest iøjnefaldende nye syntetiske harpikser.

Kerneteknologien i lavtryksmetoden ligger i katalysatoren. TiCl4-Al(C2H5)3-systemet opfundet af Ziegler i Tyskland er den første generations katalysator for polyolefiner. I 1963 var det belgiske Solvay Company banebrydende for andengenerationskatalysatoren med magnesiumforbindelse som bærer, og den katalytiske effektivitet nåede titusinder til hundredtusindvis af gram polyethylen pr. gram titanium. Brugen af andengenerationskatalysatoren kan også spare efterbehandlingsprocessen til fjernelse af katalysatorrester. Senere blev der udviklet højeffektive katalysatorer til gasfasemetoden. I 1975 udviklede den italienske Monte Edison Group Corporation en katalysator, der direkte kan producere sfærisk polyethylen uden granulering. Det kaldes tredje generations katalysator, som er endnu en revolution i produktionen af polyethylen med høj densitet.

Polyethylenharpiks er meget følsom over for miljøbelastning (kemisk og mekanisk påvirkning) og er mindre modstandsdygtig over for termisk ældning end polymerer med hensyn til kemisk struktur og forarbejdning. Polyethylen kan forarbejdes ved konventionelle termoplastiske støbemetoder. Det har en bred vifte af anvendelser, hovedsageligt til fremstilling af film, emballagematerialer, beholdere, rør, monofilamenter, ledninger og kabler, daglige fornødenheder osv., og kan bruges som højfrekvente isoleringsmaterialer til tv'er, radarer osv.

Med udviklingen af den petrokemiske industri har polyethylenproduktionen udviklet sig hurtigt, og produktionen udgør omkring 1/4 af den samlede plastproduktion. I 1983 var verdens samlede polyethylenproduktionskapacitet 24.65 Mt, og kapaciteten af enhederne under opførelse var 3.16 Mt. Ifølge de seneste statistikker i 2011 nåede den globale produktionskapacitet 96 Mt. Udviklingstendensen for polyethylenproduktion viser, at produktionen og forbruget flytter sig gradvist til Asien, og Kina bliver i stigende grad det vigtigste forbrugermarked.