Recerca per a la resistència a la corrosió del recobriment de Galvalume immers en calent

Els recobriments de galvalume Zn55Al1.6Si immersos en calent s'han utilitzat àmpliament en molts camps com la indústria de l'automòbil, la construcció naval, la indústria de la maquinària, etc., a causa no només del seu millor rendiment anticorrosiu que el del recobriment de zinc, sinó també pel seu baix cost (el preu de l'Al és més baix que el del Zn actualment). Les terres rares com La poden dificultar el creixement de les escates i augmentar l'adhesió de les escates, per la qual cosa s'han emprat per protegir els acers i altres metàl · lic aliatges contra l'oxidació i la corrosió. No obstant això, només hi ha poques literaturas publicades sobre l'aplicació de La en el recobriment de galvalume immers en calent, i en aquest article es van investigar els efectes de l'addició de La sobre la resistència a la corrosió del recobriment de galvalume immers en calent.

Experimental

[1] Immersió en calentEls recobriments d'aliatge de Zn-Al-Si-La immers en calent que contenien 0,0.02% en pes, 0.05% en pes, 0.1% en pes i 0.2% en pes La es van aplicar sobre filferro d'acer suau de Ф 1 mm. El procés va ser el següent: neteja per eliminar l'òxid i greixatge per ona supersònica (55 °C) → neteja amb aigua → flux (85 °C) → assecat (100 ~ 200 °C) immersió en calent (640 ~ 670 °C, 3~5 s).

[2]Prova de pèrdua de pesLa prova de pèrdua de pes es va mesurar mitjançant proves d'esprai de sal d'àcid acètic accelerat amb coure (CASS) i proves de corrosió per immersió realitzades en una cambra de polvorització de sal i una solució de NaCl al 3.5%. Després de les proves, els productes corrosius es van eliminar per mitjans mecànics, es van esbandir amb aigua corrent, després es van assecar amb aire fred i es va mesurar la pèrdua de pes per bàscula electrònica. En ambdós casos, tres parales van fer mostres per obtenir resultats més precisos. El temps de prova va ser de 120 h per a la prova CASS i de 840 h per a la prova d'immersió.

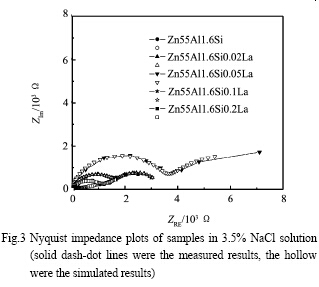

[3]Assaig electroquímicLa prova electroquímica es va dur a terme per l'estació de treball electroquímica IM6e subministrada per Alemanya, prenent la placa de platí com a contraelèctrode, l'elèctrode de calomel saturat com a elèctrode de referència i el filferro d'acer suau de recobriments de Zn-Al-Si-La en calent com a elèctrode de treball. El medi de corrosió era una solució de NaCl al 3.5%. La superfície exposada a la solució de prova era d'1 cm2. Les mesures d'espectroscòpia d'impedància electroquímica (EIS) es van dur a terme amb un rang de freqüències des de 10 kHz fins a 10 mHz, l'amplada del senyal de tensió sinusoïdal era de 10 mV (rms). Es van registrar corbes de polarització febles en el rang de tensió de -70 mV. a 70 mV, la velocitat d'exploració era d'1 mV/s. En ambdós casos, l'experiment no va començar fins que el potencial de corrosió es va mantenir estable (una variació de menys de 5 mV en 5 min).

Les morfologies superficials de les mostres es van examinar mitjançant un microscopi electrònic d'exploració (SEM) SSX-550 després de les proves de corrosió a la cambra de polvorització de sal i una solució de NaCl al 3.5%. Els productes de corrosió formats a la superfície de les mostres a l'esprai de sal i una solució de NaCl al 3.5% es van provar mitjançant la difracció de raigs X (XRD) PW-3040160.

Resultats i discussió

[1.1] Pèrdua de pes

La Fig.1 il·lustra els resultats de les proves de pèrdua de pes a l'armari d'esprai de sal i una solució de NaCl al 3.5%. La taxa de corrosió de les mostres en ambdós casos va disminuir primer amb l'augment del contingut de La fins a un 0.05% en pes i després va augmentar amb l'augment del contingut de La. Per tant, la millor resistència a la corrosió es va experimentar en els recobriments que contenien 0.05% en pes. Es va trobar que durant la prova d'immersió, l'òxid vermell es va trobar més aviat a la superfície de recobriment de 0% en pes en una solució de NaCl al 3.5%, però, fins que va acabar la prova d'immersió, no hi havia òxid vermell a la superfície de recobriment de 0.05% en pes. .

2.1.2 Assaig electroquímic

La figura 2 mostra les corbes de polarització febles per a recobriments d'aliatge Zn-Al-Si-La en una solució de NaCl al 3.5%. Es pot veure que la forma de les corbes de polarització febles mostrava poques diferències i el procés de corrosió de tot tipus de recobriments d'aliatge estava controlat per reacció catòdica. Els resultats de l'ajust de Tafel basats en les corbes de polarització febles de la figura 2 es presenten a la taula 1. De manera similar a la prova de pèrdua de pes, també es va trobar que la resistència a la corrosió del recobriment de galvalume es podria millorar amb una petita addició de La i el mínim. La taxa de corrosió es va obtenir amb 0.05% La.

La Fig.3 representa els diagrames de Nyquist registrats per a recobriments amb diferents quantitats d'addició de La exposada a una solució de NaCl al 3.5% durant 0.5 h. En tots els casos, hi havia dos arcs que significaven constants de dos temps. El que apareix a alta freqüència representava la característica dielèctrica del recobriment d'aliatge, mentre que el de baixa freqüència corresponia al substrat d'acer suau als porus (és a dir, defectes del recobriment). A mesura que augmentava l'addició de La, augmentava el diàmetre de l'arc d'alta freqüència, aquest efecte era més pronunciat en el cas del recobriment d'aliatge Zn55Al1.6Si0.05La. Tanmateix, amb l'augment del contingut de La, el diàmetre de l'arc d'alta freqüència va disminuir a la inversa. Mentrestant, el centre de tots els arcs es va inclinar cap al quart quadrant, la qual cosa indica que l'efecte de dispersió es va produir a la superfície de l'elèctrode. En aquesta condició, es poden obtenir millors resultats mitjançant l'ús de CPE (element de fase constant) en comptes de la capacitat pura que es va demostrar amb altres grups de recerca.

Els comentaris estan tancats