Istraživanje otpornosti na koroziju toplo umočenog galvalumskog premaza

Toplo umočeni Zn55Al1.6Si pocinčani premazi su naširoko koristili u mnogim poljima kao što su automobilska industrija, brodogradnja, industrija mašina itd., ne samo zbog svojih boljih antikorozivnih performansi od premaza cinka, već i zbog niske cijene ( cijena Al je trenutno niža od cijene Zn). Rijetke zemlje kao što je La mogu spriječiti rast kamenca i povećati adheziju kamenca, stoga su korištene za zaštitu čelika i drugih metalik legure protiv oksidacije i korozije. Međutim, postoji samo nekoliko objavljenih literature o primjeni La u prevlaci od vrućeg galvaluma, a u ovom radu su istraženi učinci dodatka La na korozijsku otpornost toplog galvalum prevlake.

eksperimentalan

[1] Vruće potapanjePrevlake od legura Zn-Al-Si-La vruće potopljene koje sadrže 0,0.02 tež.%, 0.05 tež.%, 0.1 tež.% i 0.2 tež.% La nanesene su na F 1 mm meku čeličnu žicu. Proces je bio sljedeći: čišćenje radi uklanjanja rđe i masnoće supersoničnim talasom (55 °C)→čišćenje vodom→ fluksiranjem (85 °C)→sušenjem (100~200 °C) vrućim potapanjem (640~670 °C, 3~5 s).

[2]Test gubitka težineTest gubitka težine mjeren je ispitivanjem raspršivanjem octene kiseline ubrzanim bakrom (CASS) i testovima korozije uranjanja u komori za slani sprej i 3.5% otopinom NaCl. Nakon ispitivanja, korozivni proizvodi su uklonjeni mehaničkim putem, isprani tekućom vodom, zatim osušeni hladnim zrakom i gubitak težine mjeren elektronskom vagom. U oba slučaja, tri paralda bi se dobili precizniji rezultati napravljeni su lel uzorci. Vrijeme testiranja je bilo 120 h za CASS test i 840 h za test uranjanja.

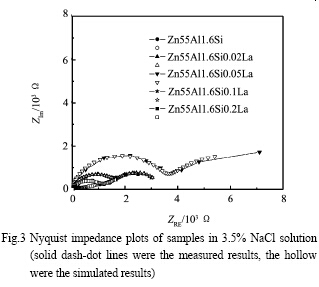

[3]Elektrohemijski testElektrohemijski test je obavljen na elektrohemijskoj radnoj stanici IM6e koju je isporučila Nemačka, uzimajući platinastu ploču kao kontraelektrodu, zasićenu kalomel elektrodu kao referentnu elektrodu i vruće potopljene Zn-Al-Si-La prevlake od meke čelične žice kao radnu elektrodu. Korozivni medij je bio 3.5% rastvor NaCl. Površina izložena ispitivanom rastvoru bila je 1 cm2. Mjerenja spektroskopije elektrohemijske impedanse (EIS) vršena su sa frekvencijskim opsegom od 10 kHz do 10 mHz, širina sinusoidnog naponskog signala je bila 10 mV (rms). Krive slabe polarizacije zabilježene su u rasponu napona od -70 mV do 70 mV, brzina skeniranja je bila 1 mV/s. U oba slučaja eksperiment nije započeo sve dok potencijal korozije nije ostao stabilan (varijacija manja od 5 mV za 5 min).

Morfologija površine uzoraka ispitana je skenirajućim elektronskim mikroskopom (SEM) SSX-550 nakon ispitivanja korozije u komori za slani sprej i 3.5% rastvora NaCl. Produkti korozije nastali na površini uzoraka u slanom spreju i 3.5% otopini NaCl testirani su pomoću PW-3040160 rendgenske difrakcije (XRD).

Rezultati i rasprava

[1.1] Gubitak težine

Slika 1 ilustruje rezultate testova gubitka težine u ormaru za slani sprej i 3.5% rastvora NaCl. Brzina korozije uzoraka u oba slučaja se prvo smanjivala s povećanjem sadržaja La do 0.05 tež.%, a zatim se povećavala s daljnjim povećanjem sadržaja La. Stoga je najbolja otpornost na koroziju iskusna kod premaza koji sadrže 0.05 tež.% La. Utvrđeno je da je tokom testa uranjanja crvena rđa najranije pronađena na površini premaza od 0 tež.% La u 3.5% otopini NaCl, međutim, do završetka testa uranjanja nije bilo crvene rđe na površini premaza od 0.05 tež.% La .

2.1.2 Elektrohemijski test

Slika 2 prikazuje krivulje slabe polarizacije za prevlake legura Zn-Al-Si-La u 3.5% rastvoru NaCl. Može se vidjeti da je oblik krivulja slabe polarizacije pokazao malo razlika, a proces korozije svih vrsta prevlaka od legura bio je kontroliran katodnom reakcijom. Rezultati Tafel uklapanja zasnovani na krivuljama slabe polarizacije na slici 2 prikazani su u tabeli 1. Slično testu gubitka težine, takođe je pronađeno da se otpornost na koroziju galvalum prevlake može poboljšati malim dodatkom La i minimalnog brzina korozije je dobijena sa 0.05 tež.% La.

Slika 3 predstavlja Nyquist dijagrame snimljene za premaze sa različitim količinama dodatka La izložene 3.5% rastvoru NaCl tokom 0.5 h. U svim slučajevima postojala su dva luka koja su značila dvostruke vremenske konstante. Onaj koji se pojavljuje na visokoj frekvenciji predstavlja dielektričnu karakteristiku prevlake od legure, dok onaj na niskoj frekvenciji odgovara onoj od mekog čeličnog supstrata u porama (tj. defekti premaza). Kako se La adicija povećava, promjer visokofrekventnog luka se povećava, ovaj efekat je bio izraženiji u slučaju prevlake legure Zn55Al1.6Si0.05La. Sa daljnjim povećanjem sadržaja La, međutim, promjer visokofrekventnog luka se obrnuto smanjio. U međuvremenu, centar svih lukova se naginjao ka četvrtom kvadrantu, što ukazuje da se disperzioni efekat desio na površini elektrode. Pod ovim uslovom, bolji rezultati se mogu postići korišćenjem CPE (elementa konstantne faze) umesto čiste kapacitivnosti što je pokazalo druge istraživačke grupe.

Komentari su zatvoreni