Дослідження корозійної стійкості гарячого гальванічного покриття

Гаряче занурене цинкове покриття Zn55Al1.6Si широко використовується в багатьох галузях, таких як автомобільна промисловість, суднобудування, машинобудування тощо, завдяки не лише кращим антикорозійним характеристикам, ніж цинкове покриття, але й низькій вартості ( нині ціна на Al нижча, ніж на Zn). Рідкісноземельні елементи, такі як La, можуть перешкоджати росту окалини та підвищувати адгезію окалини, тому їх використовують для захисту сталі та інших металевий сплави проти окислення та корозії. Проте існує лише кілька літературних матеріалів щодо застосування La в покритті з гарячим оцинковкою, і в цій роботі досліджувався вплив додавання La на корозійну стійкість покриття з гарячим зануренням гальваном.

Експериментальна

[1] Гаряче зануренняПокриття зі сплаву Zn-Al-Si-La гарячого занурення, що містять 0,0.02 мас.%, 0.05 мас.%, 0.1 мас.% та 0.2 мас.% La, наносили на дріт з м'якої сталі Ф 1 мм. Процес був таким: очищення для видалення іржі та жиру за допомогою надзвукової хвилі (55 °C)→очищення водою→ флюсування (85 °C)→сушка (100~200 °C) занурення в гаряче (640~670 °C, 3~5 с).

[2]Тест на схудненняТест на втрату ваги виміряли за допомогою мідного прискореного сольового розпилення оцтової кислоти (CASS) та випробувань на корозію занурення, проведених у камері для сольового розпилення та 3.5% розчині NaCl. Після випробувань корозійні продукти видаляли механічним шляхом, промивали проточною водою, потім висушували холодним повітрям і втрату ваги вимірювали електронними вагами. В обох випадках три р.пralДля отримання більш точних результатів були виготовлені лише зразки. Час тестування становив 120 год для тесту CASS і 840 год для випробування зануренням.

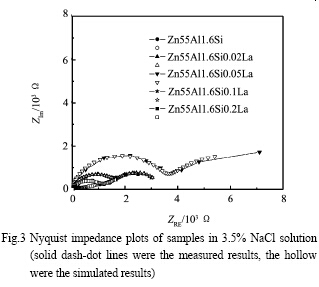

[3]Електрохімічне випробуванняЕлектрохімічне випробування проводилося електрохімічною робочою станцією IM6e, що постачається з Німеччини, з платиновою пластиною в якості протиелектрода, насиченим каломельним електродом як електродом порівняння і гарячим сталевим дротом з м’якої сталі з покриттям Zn-Al-Si-La в якості робочого електрода. Корозійним середовищем був 3.5% розчин NaCl. Площа поверхні, що піддається впливу досліджуваного розчину, становила 1 см2. Вимірювання за допомогою електрохімічної спектроскопії імпедансу (EIS) проводилися в діапазоні частот від 10 кГц до 10 мГц, ширина синусоїдального сигналу напруги становила 10 мВ (квадратнеквадратичне значення). Слабкі поляризаційні криві реєструвалися в діапазоні напруг від -70 мВ до 70 мВ, швидкість сканування становила 1 мВ/с. В обох випадках експеримент не починався, доки потенціал корозії не залишався стабільним (зміна менше 5 мВ за 5 хв).

Морфологію поверхні зразків досліджували за допомогою скануючого електронного мікроскопа (SEM) SSX-550 після корозійних випробувань у камері сольового розпилення та 3.5% розчину NaCl. Продукти корозії, що утворюються на поверхні зразків у сольовому бризці та 3.5% розчині NaCl, перевіряли за допомогою рентгенівської дифракції (XRD) PW-3040160.

Результати і обговорення

[1.1] Втрата ваги

На рис.1 показані результати випробувань на схуднення в камері для сольового розпилення та 3.5% розчину NaCl. Швидкість корозії зразків в обох випадках зменшувалася спочатку зі збільшенням вмісту La до 0.05 мас.%, а потім збільшувалася при подальшому підвищенні вмісту La. Тому найкращу корозійну стійкість відчували покриття, що містять 0.05 мас.% La. Було виявлено, що під час випробування зануренням червона іржа була виявлена перш за все на поверхні покриття 0 вага. .

2.1.2 Електрохімічне випробування

На рис.2 показані криві слабкої поляризації для покриттів зі сплаву Zn-Al-Si-La в 3.5% розчині NaCl. Видно, що форма кривих слабкої поляризації мала відмінності, а процес корозії всіх видів покриттів із сплавів контролювався катодною реакцією. Результати підгонки Tafel, засновані на кривих слабкої поляризації на рис.2, представлені в таблиці 1. Подібно до тесту на втрату ваги, було також виявлено, що корозійну стійкість гальванового покриття можна підвищити за рахунок невеликого додавання La та мінімального швидкість корозії була отримана при 0.05 мас.% La.

На рис.3 представлені діаграми Найквіста, записані для покриттів з різною кількістю додавання La під впливом 3.5% розчину NaCl протягом 0.5 год. У всіх випадках існувало дві дуги, які означали подвійні постійні часу. Той, що з'являється на високій частоті, представляв діелектричну характеристику покриття сплаву, а той, що з'являється на низькій частоті, відповідав м'якої сталевої підкладки в порах (тобто дефекти покриття). Зі збільшенням додавання La збільшувався діаметр високочастотної дуги, цей ефект був більш вираженим у випадку покриття зі сплаву Zn55Al1.6Si0.05La. Однак з подальшим збільшенням вмісту La діаметр високочастотної дуги зменшувався обернено. Тим часом центр усіх дуг нахилявся до четвертого квадранта, що вказує на те, що дисперсійний ефект відбувся на поверхні електрода. За цієї умови можна отримати кращі результати, використовуючи CPE (елемент з постійною фазою) замість чистої ємності, що було продемонстровано інші дослідницькі групи.

Коментарі закриті