การกำหนดค่าอุปกรณ์การเคลือบผง

มีหลายวิธีในการสมัคร เคลือบผง วัสดุ;และมีเจ็ดral อุปกรณ์เคลือบผงสำหรับตัวเลือก อย่างไรก็ตาม วัสดุที่จะใช้ต้องเป็นชนิดที่เข้ากันได้ ตัวอย่างเช่น หากวิธีการใช้งานเป็นแบบฟลูอิไดซ์เบด วัสดุเคลือบผงจะต้องเป็นเกรดฟลูอิไดซ์เบด ในทางกลับกัน หากวิธีการใช้งานคือสเปรย์ไฟฟ้าสถิต วัสดุผงจะต้องเป็นเกรดสเปรย์ไฟฟ้าสถิต

เมื่อเลือกวัสดุอย่างถูกต้องแล้ว วิธีการใช้งานจะถูกเลือกโดยการออกแบบชิ้นส่วนและเป้าหมายการผลิต มีวิธีการสมัครสองรูปแบบ สิ่งเหล่านี้แตกต่างกันไปตามแอพพลิเคชั่นที่เหมาะสม

แบบฟอร์มเหล่านี้คือ:

- การประยุกต์ใช้ฟลูอิไดซ์เบด

- สเปรย์ฉีด.

เตียงฟลูอิไดซ์

วิธีการใช้นี้เป็นวิธีการแรกที่ใช้วัสดุเคลือบผง ยังคงใช้มาจนถึงปัจจุบันในหลาย ๆ ด้านที่ความหนาของฟิล์มหลังการบ่มสูงกว่า 5.0 mils รายการทั่วไป ได้แก่ ผลิตภัณฑ์ลวด แท่งบัสไฟฟ้า ฯลฯ

วิธีการใช้งานฟลูอิไดซ์เบดสามารถทำได้สองวิธี วิธีหนึ่งคือ. นี่เป็นกระบวนการที่ต้องอุ่นชิ้นส่วนก่อนเพื่อให้ผงละลายและเกาะติด ส่วนที่ร้อนจะถูกวางลงในฟลูอิไดซ์เบดที่เป็นผงสำหรับเคลือบ ปริมาณแป้งที่ใช้กับชิ้นส่วนจะขึ้นอยู่กับความร้อนของชิ้นส่วนและระยะเวลาที่แป้งอยู่บนเตียง เห็นได้ชัดว่าการควบคุมความหนาของฟิล์มไม่เป็นปัญหาหลักเมื่อใช้วิธีนี้

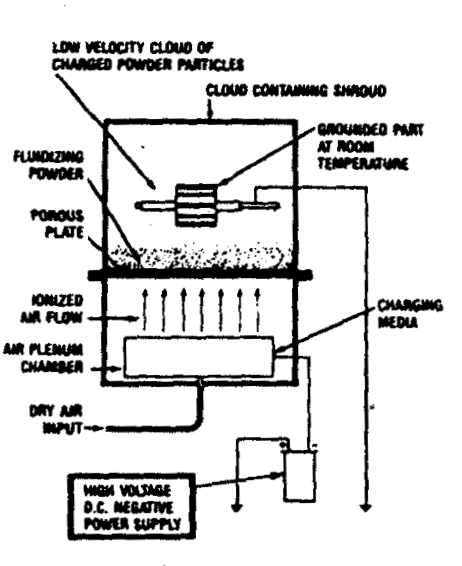

เพื่อให้สามารถควบคุมความหนาของฟิล์มบนชิ้นงานได้มากขึ้น ด้วยระบบฟลูอิไดซ์เบด หลักการของไฟฟ้าสถิตจึงถูกนำมาใช้ ดังแสดงในรูปที่ 1 ชิ้นส่วนถูกเคลื่อนย้ายเหนือฟลูอิไดซ์เบดและผงจะถูกดึงดูดเข้าไป ตอนนี้ชิ้นส่วนนี้ไม่ต้องอุ่นก่อนวางเหนือเตียง ผงถูกดึงดูดไปยังชิ้นส่วนโดยใช้ประจุไฟฟ้าสถิตบนอนุภาคผง ประจุไฟฟ้าสถิตนี้พัฒนาขึ้นในสนามไฟฟ้าสถิตไม่ว่าจะด้านบนหรือในฟลูอิไดซ์เบด

ความหนาของฟิล์มในส่วนนี้ไม่เพียงควบคุมโดยระยะเวลาที่ชิ้นส่วนอยู่ในฟลูอิไดซ์เบดเท่านั้น แต่ยังควบคุมปริมาณประจุไฟฟ้าสถิตบนอนุภาคผงด้วย บางครั้งยังคงใช้ความร้อนในกระบวนการนี้เพื่อเอาชนะการกำหนดค่าชิ้นส่วนที่อาจทำให้เกิดปัญหากรงฟาราเดย์

วิธีการใช้งานนี้ใช้สำหรับเคลือบเกราะมอเตอร์ไฟฟ้า สิ่งเหล่านี้ต้องการการเคลือบความแข็งแรงไดอิเล็กทริกสูงพร้อมการควบคุมความหนาของฟิล์มเพื่อให้สามารถพันลวดได้อย่างเหมาะสม

โครงสร้างฟลูอิไดซ์เบดแตกต่างกันไปตามผู้ผลิตแต่ละราย อย่างไรก็ตาม ใช้ส่วนประกอบพื้นฐานเดียวกันในการออกแบบทั้งหมด ส่วนประกอบเหล่านี้ได้แก่ ฮอปเปอร์หรือแทงค์, plenum หรือ air chamber และฟลูอิไดซ์เพลท ส่วนประกอบแต่ละอย่างใช้วัสดุที่แตกต่างกัน ขึ้นอยู่กับการออกแบบ ผู้ผลิต และการใช้งานขั้นสุดท้าย ตัวอย่างเช่น แผ่นฟลูอิไดซ์ซิ่งสามารถทำจากโพลีเอทิลีนที่มีรูพรุน แผ่นเสียง กระดาษงานฝีมือ หรือวัสดุที่มีรูพรุนหรือวัสดุผสมกัน ถังสามารถทำจากวัสดุอะไรก็ได้ที่สามารถรับน้ำหนักของผงได้

แอปพลิเคชั่นสเปรย์

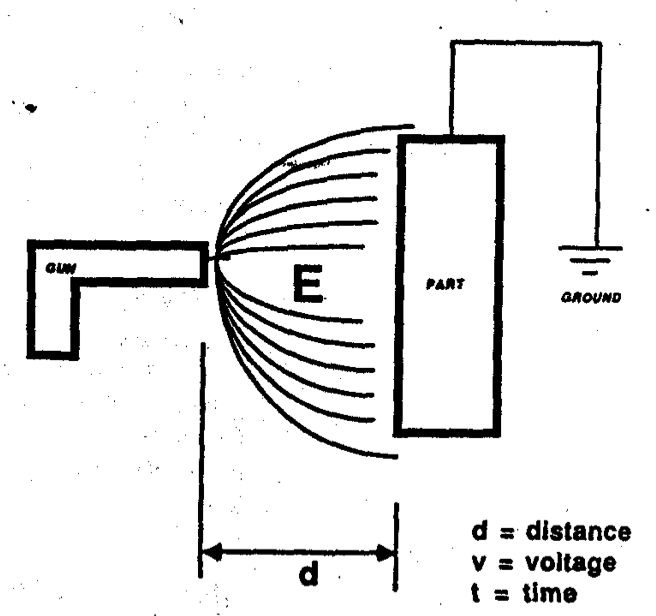

วิธีการลงสีฝุ่นด้วยเครื่องพ่นไฟฟ้าสถิตแบ่งออกเป็น XNUMX ประเภท คือ ในทั้งสองกรณี ต้องใช้ไฟฟ้าสถิตเพื่อดึงดูดผงไปยังชิ้นส่วน Tere ไม่มีแรงดึงดูดทางกลหรือการยึดเกาะที่จะจับ ผงไปยังส่วนที่เห็นในระบบสเปรย์ของเหลว ดังนั้น ผงจะต้องถูกประจุหรือส่วนที่ให้ความร้อน (แรงดึงดูดทางความร้อน) เพื่อดึงดูดไปยังพื้นผิว การเปรียบเทียบที่ดีที่สุดในการอธิบายเรื่องนี้ก็คือ ถ้าคุณเอาลูกโป่งถูกับผม ลูกโป่งจะเกาะติดกับผนังเนื่องจากประจุไฟฟ้าสถิต ลูกโป่งชนิดเดียวกันจะไม่เกาะติดกับผนังหากไม่มีประจุไฟฟ้าสถิต การทดลองนี้ควรทำในวันที่แห้ง (ไม่ชื้น) อุปกรณ์เคลือบผงสเปรย์ไฟฟ้าสถิตสองประเภทคือ:

- ปืนฉีดพ่นโคโรนา

- Tribo ชาร์จปืนพ่นสี

การจำกัดจำนวนแอมแปร์ การหมุนเวียนของกระแสไฟฟ้า หรือการใช้กระแสไฟฟ้าที่ไม่ต่อเนื่องทำให้ระยะเวลาการเคลือบที่ต้องการยาวนานขึ้น เนื่องจากเป็นค่าแอมแปร์-วินาที (คูลอมบ์) ที่ใช้ซึ่งผลิตอิเล็กโทรดโพซิต

การบริโภคในปัจจุบันมีตั้งแต่ประมาณ 15 คูลอมบ์ต่อกรัมของการเคลือบสำเร็จรูปจนถึง 150 คูลอมบ์/กรัม หลังจากกระแสไฟกระชากเริ่มต้น ความต้านทานไฟฟ้าสูงของฟิล์มที่เพิ่งสะสมใหม่จะลดกระแสไหลลง ส่งผลให้เกิดการโอเวอร์โหลดrall ความต้องการสองถึงสี่แอมป์ต่อตารางฟุตเป็นเวลาหนึ่งถึงสามนาที หรือระหว่างหนึ่งถึงสามกิโลวัตต์ชั่วโมงต่อ 100 ตารางฟุต ช่วงเวลาการเคลือบมักจะอยู่ระหว่างหนึ่งถึงสามนาที สำหรับงานพิเศษบางอย่าง เช่น สายไฟ แถบเหล็ก ฯลฯ ใช้เวลาในการเคลือบต่ำถึงหกวินาที

ความต้องการแรงดันไฟฟ้าส่วนใหญ่ถูกกำหนดโดยธรรมชาติของเรซินที่กระจัดกระจายในอ่าง การติดตั้งมักจะดำเนินการระหว่าง 200 ถึง 400 โวลต์ แม้ว่าจะมีรายงานว่าทำงานที่ต่ำถึง 50 โวลต์และอื่น ๆ สูงถึง 1000 โวลต์

การล้าง:

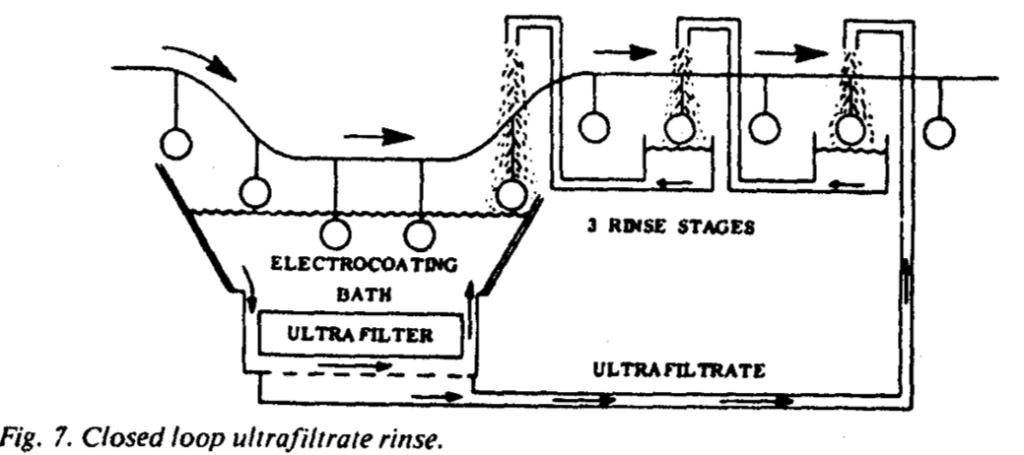

ชิ้นส่วนที่เคลือบใหม่เมื่อยกขึ้นจากอ่าง ให้พกหยดน้ำในอ่างและแม้กระทั่งแอ่งสี มีของแข็งสีเข้มข้นสูงในบริเวณใกล้เคียงกับชิ้นงานที่กำลังเคลือบ ประมาณการว่าตัวรถสามารถบรรทุก (ลากออก) ได้ประมาณ 1 แกลลอนบาท ที่ 10wt% ไม่ระเหย นี่คือของแข็งประมาณ 1 ปอนด์ เมื่อพิจารณาการเคลื่อนตัวของของแข็งไปยังพื้นผิวที่กำลังเคลือบ คาดว่าความเข้มข้นของของแข็งจะสูงถึง 35% ในบริเวณใกล้เคียง ดังนั้นจึงเห็นได้ชัดว่าจำเป็นต้องมีการกู้คืนอ่างสีแบบยกขึ้น และพบวิธีที่ทำกำไรได้ในรูปแบบของ

การกรองแบบอัลตราฟิลเตรชั่นใช้เมมเบรนที่ช่วยให้น้ำไหลผ่านและสารที่ละลายได้อย่างแท้จริง เช่น ตัวทำละลาย สารช่วยละลาย เกลือ (สิ่งเจือปน!) ฯลฯ เรซินสีที่กระจายตัว เม็ดสี ฯลฯ จะถูกเก็บไว้โดยเมมเบรน อาบน้ำหนึ่งร้อยแกลลอนหรือมากกว่านั้นไหลผ่านด้านหนึ่งของเมมเบรนภายใต้แรงกดดัน ในขณะที่ของเหลวที่เป็นน้ำใสหนึ่งแกลลอนจะไหลผ่านเมมเบรน ของเหลวที่เรียกว่าเพอร์มิเอตหรืออัลตราฟิลเตรตถูกรวบรวมและใช้เป็นน้ำยาล้าง (รูปที่ 7) ระบบการชะล้างแบบสามขั้นตอนจะดึงเอาของแข็งสีออกมาประมาณ 85% ซึ่งถูกยกออกจากอ่าง

ปริมาณของอัลตราฟิลเตรตในบางครั้งอาจถูกทิ้ง ซึ่งอาจจำเป็นต้องขนส่งรถบรรทุกไปยังไซต์ทิ้งขยะ ปริมาตรของของเสียเหล่านี้สามารถลดลงได้ด้วยการรีเวิร์สออสโมซิส

อบหรือรักษา:

ข้อกำหนดด้านเวลา/อุณหภูมิสำหรับการบ่มถูกกำหนดโดยระบบเรซินและคล้ายกับข้อกำหนดสำหรับสีจุ่มหรือสีสเปรย์ทั่วไป โดยปกติจะใช้เวลา 5-25 นาทีที่อุณหภูมิอากาศ 250'F ถึง 400 °F มีจำหน่ายแล้ว

อุปกรณ์

ถังเคลือบ.

ใช้ถังสองประเภท:

- ผนังถังใช้เป็นเคาน์เตอร์อิเล็กโทรด

- ผนังถังหุ้มด้วยฉนวนไฟฟ้า ขณะที่ขั้วไฟฟ้าถูกสอดเข้าไปในถัง แล้วจัดตำแหน่งตามขนาดหรือรูปร่างของชิ้นงาน อิเล็กโทรดอยู่ในการติดตั้งบางส่วนล้อมรอบด้วยช่อง ด้านหนึ่งประกอบด้วยเมมเบรน เคาน์เตอร์ไอออน "X" หรือ "Y" (ตารางที่ 1) สะสมในช่องอิเล็กโทรดโดยกระบวนการที่เรียกว่าอิเล็กโทรไดอะไลซิส และถูกทิ้งหรือนำกลับมาใช้ใหม่

ความปั่นป่วน:

ปั๊ม ท่อระบาย เพลาเส้น และระบบหัวฉีด-หัวฉีดที่สามารถเคลื่อนที่หรือพลิกปริมาตรอ่างทั้งหมดได้ภายใน 6 ถึง 30 นาที ใช้เพื่อป้องกันไม่ให้สีตกตะกอนในถัง

จีบสาว:

ตามกฎแล้ว ตัวกรองขนาดรูพรุน 5 ถึง 75 ไมครอน ใช้เพื่อส่งผ่านปริมาณสีทั้งหมดผ่านตัวกรองใน 30 ถึง 120 นาที วัสดุป้อนที่เป็นกรดผลิตและจัดส่งที่ความเข้มข้นของของแข็งของสีตั้งแต่ 40% ถึง 99+ % ในการติดตั้งบางอย่าง การป้อนจะถูกสูบจ่ายเข้าไปในถังในรูปแบบของส่วนประกอบตั้งแต่สองชิ้นขึ้นไป ส่วนประกอบหนึ่งเป็นเรซิน ส่วนประกอบอื่นๆ เป็นสารละลายเม็ดสี เป็นต้น

วิธีการกำจัดตัวทำละลาย:

เพื่อให้อ่างอยู่ในสภาพการทำงาน การกำจัดสารช่วยละลายที่เหลือทำได้โดยวิธีอิเล็กโตรไดอะไลซิส การแลกเปลี่ยนไอออน หรือวิธีการฟอกไต

อุปกรณ์ทำความเย็น:

พลังงานไฟฟ้าที่ใช้ไปทั้งหมดจะถูกแปลงเป็นความร้อน อุปกรณ์ทำความเย็นต้องเพียงพอต่อการรักษาอุณหภูมิอ่างที่ต้องการ โดยปกติระหว่าง 70 °F ถึง 90F ตามที่ผู้จัดหาสีกำหนด

อบหรือรักษา:

ใช้เตาอบแบบธรรมดา ความเร็วลมผ่านเตาอบค่อนข้างต่ำ เนื่องจากมีสารอินทรีย์ระเหยง่ายในปริมาณที่น้อยมากในการเคลือบสี

แหล่งพลังงาน:

วงจรเรียงกระแสที่ให้กระแสตรงน้อยกว่า 10% ปัจจัยการกระเพื่อมมักจะระบุ มีการใช้ตัวควบคุมแรงดันไฟฟ้าเอาท์พุตต่างๆ เช่น สวิตช์แทป ตัวควบคุมการเหนี่ยวนำ เครื่องปฏิกรณ์แกนที่เสถียร เป็นต้น โดยปกติแล้วจะมีแรงดันไฟฟ้าในช่วง 50 ถึง 500V ความต้องการในปัจจุบันคำนวณจากน้ำหนักของสารเคลือบที่จะนำไปใช้ในเวลาที่มี

ความคิดเห็นถูกปิด