Исследование коррозионной стойкости горячеоцинкованного цинкового покрытия

Гальванические покрытия Zn55Al1.6Si, полученные горячим окунанием, широко используются во многих областях, таких как автомобильная промышленность, судостроение, машиностроение и т. д., благодаря не только более высоким антикоррозионным характеристикам, чем у цинкового покрытия, но и низкой стоимости. цена Al ниже, чем у Zn в настоящее время). Редкоземельные элементы, такие как La, могут препятствовать росту накипи и увеличивать адгезию накипи, поэтому они используются для защиты стали и других материалов. металлический сплавы против окисления и коррозии. Однако опубликовано лишь несколько литературных источников по применению La в покрытии из горячего цинкования, и в этой статье исследовалось влияние добавления La на коррозионную стойкость покрытия из горячего цинкования.

Экспериментальный

[1] Горячее погружениеНа проволоку из низкоуглеродистой стали диаметром 0,0.02 мм наносили покрытия из сплава Zn-Al-Si-La, нанесенного методом горячего окунания, содержащего 0.05 мас.%, 0.1 мас.%, 0.2 мас.% И 1 мас.% La. Процесс был следующим: очистка от ржавчины и смазки сверхзвуковой волной (55 ° C) → очистка водой → флюсование (85 ° C) → сушка (100 ~ 200 ° C) горячее погружение (640 ~ 670 ° C, 3 ~ 5 с).

[2] Тест на похуданиеИспытание на потерю веса измеряли с помощью испытания в солевом тумане с ускорением медью в уксусной кислоте (CASS) и испытаний на коррозионную стойкость погружением, проведенных в камере соляного тумана и 3.5% растворе NaCl. После испытаний продукты коррозии удаляли механическим способом, промывали проточной водой, сушили холодным воздухом и измеряли потерю массы электронными весами. В обоих случаях три годаralДля получения более точных результатов были сделаны несколько проб. Время испытаний составило 120 часов для CASS-теста и 840 часов для иммерсионного испытания.

[3] Электрохимический тест.Электрохимические испытания проводились на электрохимической станции IM6e, поставляемой из Германии, с использованием платиновой пластины в качестве противоэлектрода, насыщенного каломельного электрода в качестве электрода сравнения и проволоки из мягкой стали с покрытием Zn-Al-Si-La, нанесенной горячим способом, в качестве рабочего электрода. Корродирующая среда - 3.5% раствор NaCl. Площадь поверхности, подверженная воздействию испытуемого раствора, составляла 1 см2. Измерения методом спектроскопии электрохимического импеданса (EIS) проводились в диапазоне частот от 10 кГц до 10 мГц, ширина синусоидального сигнала напряжения составляла 10 мВ (среднеквадратичное значение). Слабые поляризационные кривые записывались в диапазоне напряжений от -70 мВ. до 70 мВ скорость сканирования составляла 1 мВ / с. В обоих случаях эксперимент не начинался до тех пор, пока потенциал коррозии не оставался стабильным (изменение менее 5 мВ за 5 минут).

Морфологию поверхности образцов исследовали с помощью растрового электронного микроскопа (SEM) SSX-550 после коррозионных испытаний в камере солевого тумана и 3.5% растворе NaCl. Продукты коррозии, образовавшиеся на поверхности образцов в солевом тумане и 3.5% растворе NaCl, были протестированы с помощью рентгеновской дифракции (XRD) PW-3040160.

Результаты и обсуждение

[1.1] Снижение веса

На рис.1 показаны результаты испытаний на потерю веса в камере солевого тумана и 3.5% растворе NaCl. Скорость коррозии образцов в обоих случаях снижалась сначала при увеличении содержания La до 0.05 мас.%, А затем увеличивалась при дальнейшем увеличении содержания La. Таким образом, лучшая коррозионная стойкость проявлялась у покрытий, содержащих 0.05 мас.% La. Было обнаружено, что во время испытания на погружение красная ржавчина была обнаружена раньше всего на поверхности покрытия с 0 мас.% La в 3.5% растворе NaCl, однако, пока испытание на погружение не закончилось, на поверхности с покрытием 0.05 мас.% La не было красной ржавчины. .

2.1.2 Электрохимический тест

На рис.2 показаны слабые поляризационные кривые для покрытий из сплава Zn-Al-Si-La в 3.5% растворе NaCl. Видно, что форма кривых слабой поляризации мало отличается, а процесс коррозии всех видов покрытий из сплава контролировался катодной реакцией. Результаты подгонки Тафеля, основанные на кривых слабой поляризации на рисунке 2, представлены в таблице 1. Подобно тесту на потерю веса, также было обнаружено, что коррозионная стойкость гальванического покрытия может быть улучшена за счет небольшого добавления La и минимума Скорость коррозии была получена с 0.05 мас.% La.

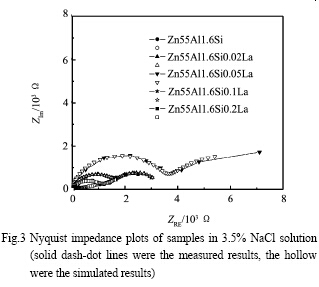

На рис.3 представлены диаграммы Найквиста, записанные для покрытий с различным количеством добавленного La, выдержанных в 3.5% -ном растворе NaCl в течение 0.5 часа. Во всех случаях было две дуги, что означало двукратные постоянные. Тот, который появляется на высокой частоте, представляет собой диэлектрическую характеристику покрытия из сплава, а тот, который проявляется на низкой частоте, соответствует диэлектрической характеристике подложки из мягкой стали в порах (т.е. дефекты покрытия). По мере увеличения добавки La увеличивался диаметр высокочастотной дуги, этот эффект был более выражен в случае покрытия из сплава Zn55Al1.6Si0.05La. Однако при дальнейшем увеличении содержания La диаметр высокочастотной дуги уменьшался обратно пропорционально. Между тем, центр всех дуг наклонен к четвертому квадранту, указывая на то, что эффект дисперсии произошел на поверхности электрода. При этом условии лучшие результаты могут быть получены при использовании CPE (элемент постоянной фазы) вместо чистой емкости, что было продемонстрировано другие исследовательские группы.

Комментарии закрыты