Badania odporności na korozję cynkowanej ogniowo powłoki Galvalume

Cynkowane ogniowo powłoki galvalume Zn55Al1.6Si są szeroko stosowane w wielu dziedzinach, takich jak przemysł samochodowy, stoczniowy, maszynowy itp., Nie tylko ze względu na lepsze właściwości antykorozyjne niż powłoka cynkowa, ale także ze względu na niski koszt ( cena Al jest niższa niż obecnie Zn). Metale ziem rzadkich, takie jak La, mogą hamować wzrost zgorzeliny i zwiększać przyczepność zgorzeliny, dlatego zostały wykorzystane do ochrony stali i innych metaliczny stopy przed utlenianiem i korozją. Istnieje jednak tylko kilka publikacji na temat zastosowania La w cynkowanych ogniowo powłokach galvalume, a w niniejszej pracy zbadano wpływ dodatku La na odporność korozyjną cynkowanej ogniowo powłoki galvalume.

Eksperymentalny

[1] Zanurzanie na gorącoPowłoki ze stopu Zn-Al-Si-La zanurzane na gorąco zawierające 0,0.02% wag., 0.05% wag., 0.1% wag. i 0.2% wag. La nałożono na drut ze stali miękkiej Ф 1 mm. Proces przebiegał następująco: czyszczenie w celu usunięcia rdzy i smarowania falą naddźwiękową (55 °C) → czyszczenie wodą → topienie (85 ° C) → suszenie (100 ~ 200 ° C) zanurzanie na gorąco (640 ~ 670 ° C, 3~5 s).

[2]Test utraty wagiTest ubytku masy mierzono za pomocą testu w komorze solnej z przyspieszeniem miedzi (CASS) oraz testu korozji zanurzeniowej przeprowadzonej w komorze solnej i 3.5% roztworze NaCl. Po testach produkty korozyjne usuwano mechanicznie, spłukiwano bieżącą wodą, suszono zimnym powietrzem, a ubytek masy mierzono wagą elektroniczną. W obu przypadkach trzy paralWykonano próbki lel, aby uzyskać dokładniejsze wyniki. Czas badania wyniósł 120 h dla testu CASS i 840 h dla testu zanurzeniowego.

[3]Test elektrochemicznyBadanie elektrochemiczne przeprowadzono na elektrochemicznej stacji roboczej IM6e dostarczonej przez Niemcy, przyjmując jako przeciwelektrodę płytkę platynową, elektrodę kalomelową nasyconą jako elektrodę odniesienia oraz drut ze stali miękkiej w powłokach Zn-Al-Si-La zanurzanych na gorąco. Ośrodkiem korodującym był 3.5% roztwór NaCl. Pole powierzchni wystawione na działanie roztworu testowego wynosiło 1 cm2. Pomiary elektrochemicznej spektroskopii impedancyjnej (EIS) prowadzono w zakresie częstotliwości od 10 kHz do 10 mHz, szerokość sinusoidalnego sygnału napięciowego wynosiła 10 mV (rms). Krzywe słabej polaryzacji rejestrowano w zakresie napięć od -70 mV do 70 mV, szybkość skanowania wynosiła 1 mV/s. W obu przypadkach eksperyment rozpoczął się dopiero po ustabilizowaniu się potencjału korozyjnego (zmiana poniżej 5 mV w ciągu 5 min).

Morfologie powierzchni próbek zbadano za pomocą skaningowego mikroskopu elektronowego (SEM) SSX-550 po testach korozyjnych w komorze solnej i 3.5% roztworze NaCl. Produkty korozji powstałe na powierzchni próbek w mgle solnej i 3.5% roztworze NaCl badano metodą dyfrakcji rentgenowskiej PW-3040160 (XRD).

Wyniki i dyskusja

[1.1] Utrata masy ciała

Rys. 1 ilustruje wyniki testów ubytku masy w komorze solnej i 3.5% roztworze NaCl. Szybkość korozji próbek w obu przypadkach malała najpierw wraz ze wzrostem zawartości La do 0.05% wag., a następnie wzrastała wraz ze wzrostem zawartości La. Dlatego też najlepszą odporność na korozję uzyskano w przypadku powłok zawierających 0.05% wag. La. Stwierdzono, że podczas testu zanurzeniowego czerwona rdza była najwcześniej wykrywana na powierzchni powłoki 0% wag.La w 3.5% roztworze NaCl, jednak do czasu zakończenia testu zanurzeniowego na powierzchni powłoki 0.05% wag. La nie było czerwonej rdzy .

2.1.2 Test elektrochemiczny

Na rys. 2 przedstawiono krzywe słabej polaryzacji dla powłok stopowych Zn-Al-Si-La w 3.5% roztworze NaCl. Widać, że kształt krzywych słabej polaryzacji wykazywał niewiele różnic, a proces korozji wszelkiego rodzaju powłok stopowych był kontrolowany przez reakcję katodową. Wyniki dopasowania Tafela na podstawie krzywych słabej polaryzacji na rys. 2 przedstawiono w tabeli 1. Podobnie jak w przypadku testu ubytku masy, stwierdzono również, że odporność korozyjną powłoki galvalume można poprawić poprzez niewielki dodatek La i minimalną Szybkość korozji uzyskano przy 0.05% wag. La.

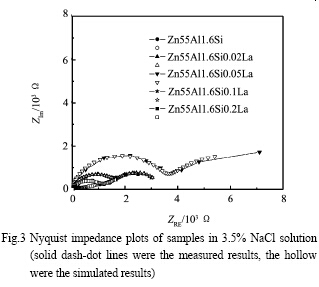

Fig. 3 przedstawia diagramy Nyquista zarejestrowane dla powłok z różnymi ilościami dodatku La wystawionych na działanie 3.5% roztworu NaCl przez 0.5 godziny. We wszystkich przypadkach były dwa łuki, co oznaczało dwie stałe czasowe. Ta występująca przy wysokiej częstotliwości odpowiadała właściwościom dielektrycznym powłoki stopowej, podczas gdy ta o niskiej częstotliwości odpowiadała właściwościom podłoża ze stali miękkiej w porach (tj. wady powłoki). Wraz ze wzrostem dodatku La zwiększała się średnica łuku wysokiej częstotliwości, efekt ten był wyraźniejszy w przypadku powłoki stopowej Zn55Al1.6Si0.05La. Jednak przy dalszym zwiększaniu zawartości La średnica łuku wysokiej częstotliwości zmniejszała się odwrotnie. Tymczasem środek wszystkich łuków przechylił się do czwartej ćwiartki, co wskazuje, że efekt dyspersyjny wystąpił na powierzchni elektrody. W tych warunkach lepsze wyniki można uzyskać, stosując CPE (element o stałej fazie) zamiast czystej pojemności, co wykazano za pomocą inne grupy badawcze.

Możliwość dodawania komentarzy nie jest dostępna