Krótkie wprowadzenie żywicy polietylenowej

Krótkie wprowadzenie żywicy polietylenowej

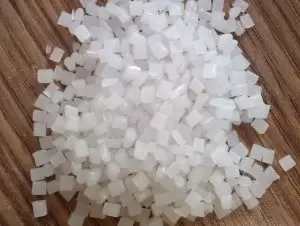

Polietylen (PE) to termoplastyczny żywica otrzymywana przez polimeryzację etylenu. W przemyśle uwzględnia się również kopolimery etylenu z niewielkimi ilościami alfa-olefin. Żywica polietylenowa jest bezwonna, nietoksyczna, przypomina wosk, ma doskonałą odporność na niskie temperatury (minimalna temperatura robocza może osiągnąć -100 ~ -70°C), dobrą stabilność chemiczną i jest odporna na większość erozji kwasowej i alkalicznej (nieodporna na utlenianie naturalny kwas). Jest nierozpuszczalny w zwykłych rozpuszczalnikach w temperaturze pokojowej, o niskiej absorpcji wody i doskonałej izolacji elektrycznej.

Polietylen został zsyntetyzowany przez British ICI Company w 1922, aw 1933 British Bonemen Chemical Industry Company odkrył, że etylen może być polimeryzowany z wytworzeniem polietylenu pod wysokim ciśnieniem. Metoda ta została uprzemysłowiona w 1939 roku i jest powszechnie znana jako metoda wysokociśnieniowa. W 1953 K. Ziegler z Federal Republika Niemiec stwierdziła, że z TiCl4-Al(C2H5)3 jako katalizatorem można również polimeryzować etylen pod niższym ciśnieniem. Metoda ta została wprowadzona do produkcji przemysłowej w 1955 roku przez Hearst Company of the Federal Republiki Niemiec i jest powszechnie znany jako polietylen niskociśnieniowy. We wczesnych latach pięćdziesiątych firma Philips Petroleum Company ze Stanów Zjednoczonych odkryła, że przy użyciu tlenku chromu i tlenku glinu krzemionkowego jako katalizatora, etylen może być polimeryzowany w celu wytworzenia polietylenu o dużej gęstości pod średnim ciśnieniem, a produkcję przemysłową zrealizowano w 1950 roku. , kanadyjska firma DuPont zaczęła wytwarzać polietylen o niskiej gęstości z etylenem i α-olefiną metodą roztworu. W 1957 roku Union Carbide Company i Dow Chemical Company ze Stanów Zjednoczonych stosowały kolejno niskociśnieniową metodę wytwarzania polietylenu o niskiej gęstości, zwanego liniowym polietylenem o niskiej gęstości, z której najważniejsza była metoda fazy gazowej Union Carbide Company. Wydajność liniowego polietylenu o niskiej gęstości jest podobna do polietylenu o niskiej gęstości i ma pewne cechy polietylenu o wysokiej gęstości. Ponadto zużycie energii w produkcji jest niskie, dzięki czemu rozwinęło się niezwykle szybko i stało się jedną z najbardziej przyciągających wzrok nowych żywic syntetycznych.

Rdzeniem technologii metody niskociśnieniowej jest katalizator. Układ TiCl4-Al(C2H5)3 wynaleziony przez firmę Ziegler w Niemczech jest katalizatorem pierwszej generacji dla poliolefin. W 1963 roku belgijska firma Solvay wprowadziła pionierski katalizator drugiej generacji ze związkiem magnezu jako nośnikiem, a wydajność katalityczna osiągnęła dziesiątki tysięcy do setek tysięcy gramów polietylenu na gram tytanu. Zastosowanie katalizatora drugiej generacji może również uratować proces obróbki końcowej w celu usunięcia pozostałości katalizatora. Później opracowano wysokowydajne katalizatory do metody fazy gazowej. W 1975 roku włoska korporacja Monte Edison Group Corporation opracowała katalizator, który może bezpośrednio wytwarzać sferyczny polietylen bez granulacji. Nazywany jest katalizatorem trzeciej generacji, który jest kolejną rewolucją w produkcji polietylenu o dużej gęstości.

Żywica polietylenowa jest bardzo wrażliwa na stres środowiskowy (działanie chemiczne i mechaniczne) i jest mniej odporna na starzenie termiczne niż polimery pod względem budowy chemicznej i przetwarzania. Polietylen można przetwarzać konwencjonalnymi metodami formowania termoplastycznego. Ma szerokie zastosowanie, głównie do produkcji folii, materiałów opakowaniowych, pojemników, rur, monofilamentów, przewodów i kabli, artykułów codziennego użytku itp. oraz może być stosowany jako materiały izolacyjne wysokiej częstotliwości do telewizorów, radarów itp.

Wraz z rozwojem przemysłu petrochemicznego szybko rozwijała się produkcja polietylenu, a produkcja stanowi około 1/4 całkowitej produkcji tworzyw sztucznych. W 1983 roku światowe moce produkcyjne polietylenu wynosiły 24.65 mln t, a jednostek w budowie 3.16 mln t. Według najnowszych statystyk w 2011 roku światowe moce produkcyjne sięgały 96 mln t. Trend rozwoju produkcji polietylenu wskazuje, że produkcja konsumpcja stopniowo przenosi się do Azji, a Chiny stają się w coraz większym stopniu najważniejszym rynkiem konsumenckim.