पाउडर कोटिंग अनुप्रयोग उपकरणको कन्फिगरेसन

त्यहाँ लागू गर्न धेरै तरिकाहरू छन् पाउडर कोटिंग सामग्री; र त्यहाँ सात छन्ral विकल्प को लागी पाउडर कोटिंग आवेदन उपकरण। यद्यपि, लागू हुने सामग्री उपयुक्त प्रकारको हुनुपर्छ। उदाहरण को लागी, यदि आवेदन को विधि तरलता ओछ्यान हो। त्यसोभए पाउडर कोटिंग सामग्री फ्लुइडाइज्ड बेड ग्रेड हुनुपर्दछ, यसको विपरीत, यदि आवेदनको विधि इलेक्ट्रोस्टेटिक स्प्रे हो भने, पाउडर सामग्री इलेक्ट्रोस्टेटिक स्प्रे ग्रेड हुनुपर्छ।

एकचोटि सामग्री सही रूपमा चयन गरिसकेपछि, भाग डिजाइन र उत्पादन लक्ष्यहरूद्वारा अनुप्रयोगको विधि चयन गरिन्छ। त्यहाँ आवेदन विधि को दुई रूपहरु छन्। तिनीहरू उपयुक्त अनुप्रयोगहरू जस्तै व्यापक रूपमा भिन्न हुन्छन्।

यी फारमहरू हुन्:

- तरलता ओछ्यान आवेदन

- स्प्रे आवेदन।

तरल ओछ्यान

आवेदन को यो विधि पाउडर कोटिंग materil लागू गर्न को लागी पहिलो एक थियो। यो अझै पनि धेरै अनुप्रयोगहरूमा प्रयोग गरिन्छ जहाँ उपचार पछिको फिल्म मोटाई 5.0 मिल्स भन्दा माथि छ। विशिष्ट वस्तुहरू तार उत्पादनहरू, विद्युतीय बस बारहरू, आदि हुन्।

आवेदन को तरल ओछ्यान विधि दुई तरिकामा प्रदर्शन गर्न सकिन्छ। एउटा तरिका हो। यो एक प्रक्रिया हो जसको लागि भागलाई पहिले तताउनु आवश्यक छ ताकि पाउडर पग्लिनेछ र यसलाई पालना गर्नुहोस्। तातो भाग कोटिंगको लागि पाउडरको तरलतायुक्त ओछ्यानमा राखिन्छ। भागमा लगाइने पाउडरको मात्राले भाग कति तातो छ र यो ओछ्यानमा कति लामो छ भन्ने कुरा हो। यो स्पष्ट छ कि यो विधि प्रयोग गर्दा फिल्म मोटाई को नियन्त्रण प्राथमिक चिन्ताको होइन।

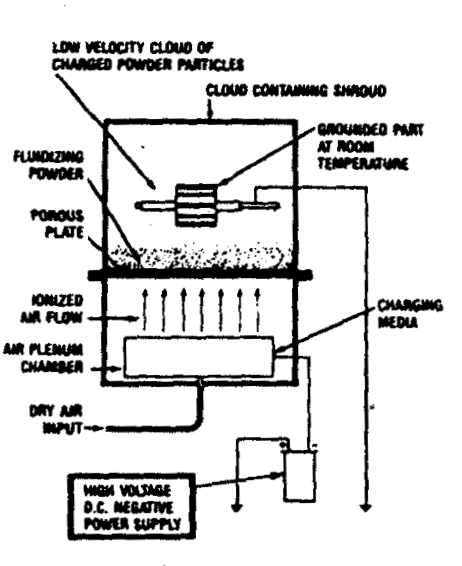

भागमा फिल्म मोटाईको थप नियन्त्रण प्राप्त गर्न, तरलतायुक्त बेड प्रणालीको साथ, इलेक्ट्रोस्ट्याटिक्सका सिद्धान्तहरू प्रस्तुत गरिन्छ। चित्र १ मा देखाइए अनुसार, भागलाई तरलयुक्त ओछ्यानभन्दा माथि सारिन्छ र पाउडर त्यसतर्फ आकर्षित हुन्छ। अब भागलाई ओछ्यानभन्दा माथि राख्नु अघि कुनै पूर्व तताउनु पर्दैन। पाउडरको कणमा इलेक्ट्रोस्टेटिक चार्जको माध्यमबाट पाउडर भागमा आकर्षित हुन्छ। यो इलेक्ट्रोस्ट्याटिक चार्ज इलेक्ट्रोस्टेटिक फिल्डमा माथि वा तरलित बेडमा विकसित हुन्छ।

भागको फिलिम मोटाई अब भाग फ्लुइड गरिएको बेडमा रहेको समयको मात्रा मात्र होइन, तर पाउडर कणमा कति इलेक्ट्रोस्टेटिक चार्ज छ भनेर पनि नियन्त्रण गरिन्छ। फ्याराडे पिंजरा समस्याहरू निम्त्याउन सक्ने अंश कन्फिगरेसनलाई पार गर्नको लागि ताप पनि कहिलेकाहीँ यस प्रक्रियामा प्रयोग गरिन्छ।

आवेदनको यो विधि विद्युतीय मोटर आर्मेचरहरू कोटिंग गर्न प्रयोग गरिन्छ। यिनीहरूलाई तारलाई राम्ररी घाउ गर्न अनुमति दिनको लागि फिल्म मोटाई नियन्त्रणको साथ उच्च डाइलेक्ट्रिक बल कोटिंग चाहिन्छ।

तरलता ओछ्यान निर्माण प्रत्येक निर्माता अनुसार फरक हुन्छ; यद्यपि, सबै डिजाइनहरूमा समान आधारभूत घटकहरू प्रयोग गरिन्छ। यी कम्पोनेन्टहरू हपर वा ट्यांक, प्लेनम वा एयर चेम्बर, र फ्लुइडाइजिंग प्लेट हुन्। डिजाइन, निर्माता, र अन्तिम प्रयोगमा निर्भर यी प्रत्येक कम्पोनेन्टका लागि विभिन्न सामग्रीहरू प्रयोग गरिन्छ। उदाहरणका लागि, फ्लुइजिङ प्लेट झरझरा पोलिथीन, साउन्ड बोर्ड, क्राफ्ट पेपर, वा कुनै पनि छिद्रपूर्ण सामग्री वा सामग्रीको संयोजनबाट बन्न सकिन्छ। ट्याङ्की पाउडरको वजनलाई समर्थन गर्न सक्ने जुनसुकै सामग्रीबाट बनाइन्छ।

स्प्रे आवेदन

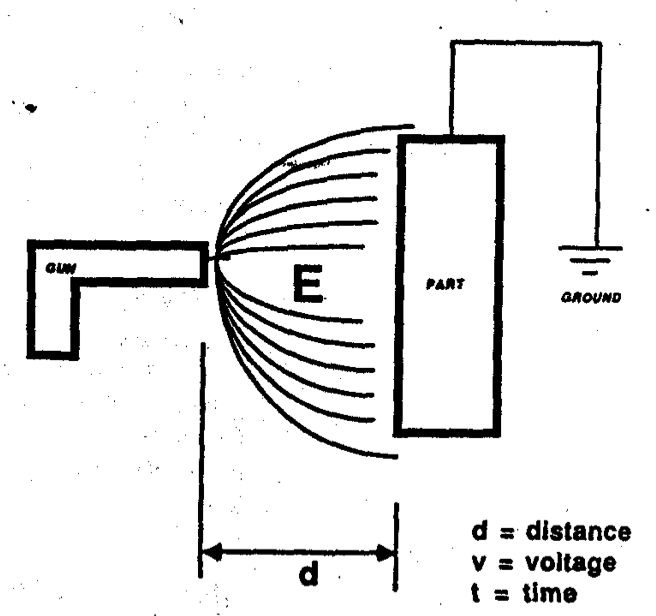

इलेक्ट्रोस्टेटिक स्प्रे उपकरणको साथ पाउडर कोटिंग लागू गर्ने विधिलाई दुई प्रकारमा विभाजन गरिएको छ। दुबै अवस्थामा पाउडरलाई भागमा आकर्षित गर्न इलेक्ट्रोस्ट्याटिक्स प्रयोग गरिनुपर्छ। टेरेमा कुनै यान्त्रिक आकर्षण वा टाँसिएको छैन। तरल स्प्रे प्रणालीमा देखिने भागमा पाउडर। तसर्थ, पाउडर चार्ज हुनुपर्छ, वा भाग तताइएको (थर्मल आकर्षण), सब्सट्रेटमा आकर्षित गर्न। यो व्याख्या गर्नको लागि सबैभन्दा राम्रो समानता यो हो कि यदि तपाईंले आफ्नो कपालमा बेलुन रगाउनुभयो भने, यो इलेक्ट्रोस्टेटिक चार्जको कारण भित्तामा टाँसिनेछ। एउटै बेलुन इलेक्ट्रोस्टेटिक चार्ज बिना भित्तामा टाँसिने छैन। यो प्रयोग सुख्खा (आद्र्ध नभएको) दिनमा गर्नुपर्छ। इलेक्ट्रोस्टेटिक स्प्रे पाउडर कोटिंग आवेदन उपकरण को दुई प्रकार हो:

- कोरोना चार्ज गरिएको स्प्रे गन।

- Tribo चार्ज स्प्रे गन

एम्पेरेज सीमा, वर्तमान साइकल चलाउने वा अन्तरिम वर्तमान अनुप्रयोगले आवश्यक कोटिंग समयलाई लम्ब्याउँछ, किनकि यो लागू एम्पियर-सेकेन्ड (कुलम्ब्स) हो जसले इलेक्ट्रोडिपोजिट उत्पादन गर्दछ।

हालको खपत लगभग 15 कूलम्ब प्रति ग्राम समाप्त कोट 150 कूल/g सम्मको दायरा हो। प्रारम्भिक एम्पेरेज वृद्धि पछि, भर्खरै जम्मा गरिएको फिल्मको उच्च विद्युतीय प्रतिरोधले वर्तमान प्रवाहलाई घटाउँछ, परिणामस्वरूप ओभ हुन्छ।rall एक देखि तीन मिनेटको लागि दुई देखि चार एम्प प्रति वर्ग फुट, वा प्रति 100 वर्ग फुट एक र तीन किलोवाट घण्टा बीचको आवश्यकता। कोटिंग समय सामान्यतया एक देखि तीन मिनेट सम्म। तारहरू जस्ता केही विशेष कामका लागि। स्टिल ब्यान्ड, आदि, कोटिंग समय छ सेकेन्ड भन्दा कम रिपोर्ट गरिएको छ।

भोल्टेज आवश्यकता धेरै हदसम्म नुहाउने मा फैलिएको राल को प्रकृति द्वारा निर्धारित छ। स्थापनाहरू सामान्यतया 200 र 400 भोल्टको बीचमा सञ्चालन गरिन्छ, यद्यपि केही कथित रूपमा 50 भोल्टसम्म र अरूलाई 1000 भोल्टसम्म उच्च रूपमा सञ्चालन गरिन्छ।

कुल्ला:

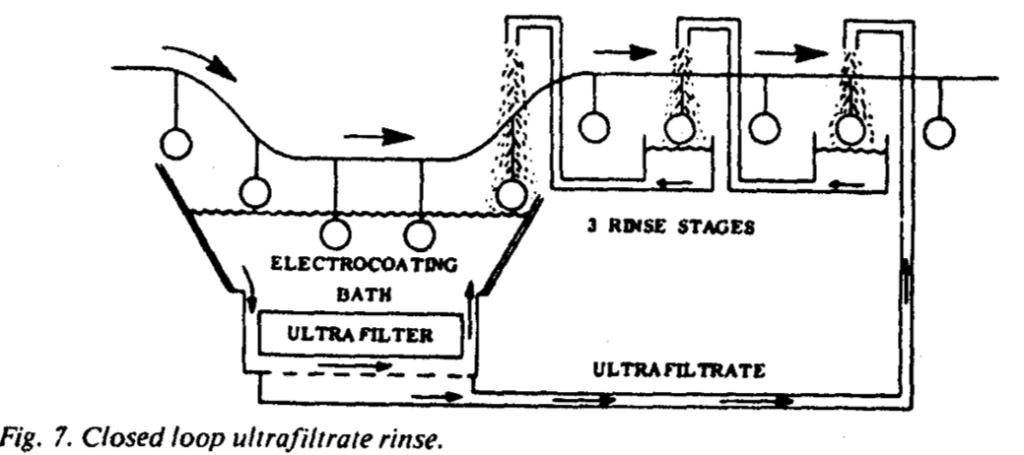

ताजा लेपित टुक्राहरू, जब नुहाउने ठाउँबाट उठाइन्छ, नुहाउने थोपाहरू र पेन्टको पोखरीहरू पनि बोक्नुहोस्। लेपित गरिएको कार्य टुक्राको वरपरमा पेन्ट सॉलिडहरूको उच्च एकाग्रता अवस्थित छ। यो अनुमान गरिएको छ कि एक मोटर वाहन बडी लगभग 1 ग्यालन बाथ बोक्न सक्छ। 10wt% गैर वाष्पशील मा यो लगभग 1 lb. ठोस छ। लेपित गरिएका सतहहरूमा ठोसहरूको स्थानान्तरणलाई ध्यानमा राख्दै, तिनीहरूको वरपर 35% सम्मको ठोस सांद्रता अपेक्षित छ। यसरी, यो स्पष्ट छ कि लिफ्टेड पेन्ट बाथको रिकभरी आवश्यक छ, र "अल्ट्राफिल्टरेट कुल्ला" को रूपमा एक आकर्षक तरिका फेला परेको छ।

अल्ट्राफिल्ट्रेशनले झिल्लीहरू प्रयोग गर्दछ जसले पानी र साँच्चै घुलनशील पदार्थहरू जस्तै घुलनशील पदार्थहरू, घुलनशील पदार्थहरू, लवणहरू (अशुद्धताहरू!), इत्यादिलाई अनुमति दिन्छ। छरिएको पेन्ट रेजिन, पिगमेन्टहरू, इत्यादि झिल्लीद्वारा राखिन्छन्। एक सय वा बढी ग्यालन बाथ झिल्लीको एक छेउबाट दबाबमा पास हुन्छ, जबकि एक ग्यालन स्पष्ट जलीय तरल झिल्ली मार्फत जान्छ। तरल पदार्थ, जसलाई पर्मीट वा अल्ट्राफिल्ट्रेट भनिन्छ, जम्मा गरी कुल्ला तरल पदार्थको रूपमा प्रयोग गरिन्छ (चित्र 7)। तीन-चरण कुल्ला प्रणालीले नुहाउने ठाउँबाट उठाइएका पेन्ट सॉलिडहरूको लगभग 85% रिकभर गर्दछ।

अल्ट्राफिल्ट्रेटको मात्रा कहिलेकाहीँ खारेज गरिन्छ, जसले डम्प साइटहरूमा ट्रकिङ गर्न आवश्यक हुन सक्छ। यी फोहोरहरूको मात्रा रिभर्स ओस्मोसिस द्वारा कम गर्न सकिन्छ।

बेक वा उपचार:

उपचारको लागि समय/तापमान आवश्यकताहरू रेजिन प्रणालीद्वारा निर्धारण गरिन्छ र परम्परागत डिप वा स्प्रे पेन्टहरूका लागि आवश्यक पर्ने जस्तै हुन्छ - सामान्यतया 5-25 मिनेट 250'F देखि 400°F हावाको तापक्रममा। हावा सुकाउने इलेक्ट्रोकोट बजारमा छन्।

उपकरण

कोटिंग ट्यांकहरू।

दुई प्रकारको ट्यांक प्रयोग गरिन्छ:

- ट्यांक पर्खाल काउन्टर-इलेक्ट्रोड रूपमा प्रयोग गरिन्छ।

- ट्याङ्कीको पर्खालमा विद्युतीय इन्सुलेट कोटले लाइन लगाइएको हुन्छ, जबकि काउन्टर-इलेक्ट्रोडहरू ट्याङ्कीमा घुसाइन्छ र त्यसपछि कामको टुक्राको आकार वा आकार अनुसार राखिन्छ। इलेक्ट्रोडहरू डिब्बाहरूले घेरिएका केही स्थापनाहरूमा छन्, जसको एक छेउ झिल्लीले बनेको छ। काउन्टर आयनहरू "X" वा "Y" (तालिका 1) इलेक्ट्रोड डिब्बाहरूमा इलेक्ट्रोडायलिसिस भनिने प्रक्रियाद्वारा जम्मा हुन्छन्, र खारेज वा पुन: प्रयोग गरिन्छ।

आन्दोलन:

पम्पहरू, ड्राफ्ट ट्यूबहरू, लाइन शाफ्टहरू र इजेक्टर-नोजल प्रणालीहरू 6 देखि 30 मिनेटमा पूरै नुहाउने भोल्युम सार्न वा घुमाउन सक्षम छन् र पेन्टलाई ट्याङ्कीमा बस्नबाट रोक्न प्रयोग गरिन्छ।

Flltration:

नियमको रूपमा, 5 देखि 75 माइक्रोन पोर साइज फिल्टरहरू 30 देखि 120 मिनेटमा फिल्टर मार्फत सम्पूर्ण पेन्ट भोल्युम पास गर्न प्रयोग गरिन्छ। अम्लीय फिड सामग्रीहरू 40% देखि 99+ % सम्मको पेन्ट ठोस सांद्रतामा उत्पादन र ढुवानी गरिन्छ। केही स्थापनाहरूमा, फिडलाई दुई वा बढी कम्पोनेन्टको रूपमा ट्याङ्कीमा मिटर गरिन्छ, एउटा कम्पोनेन्ट राल, अर्को कम्पोनेन्ट पिग्मेन्ट स्लरी, आदि।

सोल्युबिलाइजर हटाउने विधि:

अपरेटिङ अवस्थामा नुहाउनको लागि, बाँकी घुलनशील हटाउने इलेक्ट्रोडायलिसिस, आयन एक्सचेन्ज, वा डायलिसिस विधिहरू मार्फत पूरा गरिन्छ।

चिसो उपकरण:

व्यावहारिक रूपमा सबै लागू विद्युत ऊर्जा गर्मी मा रूपान्तरण गरिन्छ। पेन्ट आपूर्तिकर्ताहरूले तोके अनुसार नुहाउने वांछित तापक्रम, सामान्यतया ७०°F र ९०F बीचमा राख्नको लागि कूलिङ उपकरणहरू पर्याप्त हुनुपर्छ।

बेक वा उपचार:

परम्परागत प्रकारको ओवन प्रयोग गरिन्छ। ओभन मार्फत हावाको गति तुलनात्मक रूपमा कम छ, पेन्ट कोटमा धेरै थोरै मात्रामा जैविक वाष्पशीलहरूको कारणले गर्दा।

उर्जा स्रोत:

रेक्टिफायरहरू जसले 10% भन्दा कम रिपल कारकको प्रत्यक्ष प्रवाह प्रदान गर्दछ सामान्यतया निर्दिष्ट गरिन्छ। विभिन्न आउट-पुट भोल्टेज नियन्त्रणहरू प्रयोगमा छन्, जस्तै ट्याप स्विचहरू, इन्डक्सन नियामकहरू, संतृप्त कोर रिएक्टरहरू, आदि। 50 देखि 500V दायरामा भोल्टेजहरू सामान्यतया प्रदान गरिन्छ। हालको आवश्यकता उपलब्ध समयमा लागू हुने कोटिंगको वजनबाट गणना गरिन्छ।

टिप्पणीहरू बन्द छन्