A porbevonat felhordó berendezéseinek konfigurálása

Számos módja van a jelentkezésnek por bevonat anyagok;és van hétral porszórt felhordó berendezés opcionálisan. A felhordandó anyagnak azonban kompatibilis típusúnak kell lennie. Például, ha az alkalmazási mód fluidágyas. akkor a porbevonó anyagnak fluidágyas minőségűnek kell lennie, Fordítva, ha a felhordás módja elektrosztatikus permetezés, akkor a poranyagnak elektrosztatikus permetezésűnek kell lennie.

Az anyag helyes kiválasztása után az alkatrésztervezés és a gyártási célok alapján kerül kiválasztásra az alkalmazás módja. Kétféle alkalmazási mód létezik. Ezek olyan széles skálán változnak, mint amekkora alkalmazási területnek megfelelnek.

Ezek a formák a következők:

- Fluidágyas alkalmazás

- Permetezés.

FLUIDÁGY

Ezt a felhordási módot alkalmazták először porbevonó anyagok felvitelére. Még ma is használják számos olyan alkalmazásban, ahol az utókeményedett filmvastagság 5.0 mil feletti. Tipikus cikkek a huzaltermékek, elektromos gyűjtősínek stb.

A fluidágyas alkalmazási mód kétféleképpen hajtható végre. Az egyik módja a . Ez egy olyan folyamat, amely az alkatrész előmelegítését igényli, hogy a por megolvadjon és hozzátapadjon. A forró részt egy fluidizált porágyba helyezzük bevonásra. Az alkatrészre felvitt por mennyisége attól függ, hogy az alkatrész mennyire meleg, és mennyi ideig van az ágyban. Nyilvánvaló, hogy ennek a módszernek a használatakor nem a filmvastagság szabályozása az elsődleges szempont.

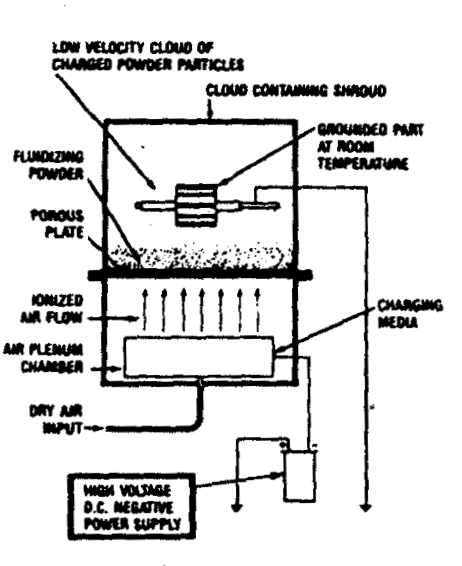

Az alkatrész filmvastagságának jobb szabályozása érdekében a fluidágyas rendszerben bevezetik az elektrosztatika alapelveit. Amint az 1. ábrán látható, az alkatrészt a fluidágy fölé szállítják, és a port vonzza hozzá. Az alkatrészt most már nem kell előmelegíteni, mielőtt az ágy fölé helyezné. A port a porszemcsén lévő elektrosztatikus töltés révén vonzza az alkatrész. Ez az elektrosztatikus töltés elektrosztatikus térben fejlődik ki a fluidágy felett vagy a fluidágyban.

Az alkatrészen lévő filmvastagságot immár nemcsak az határozza meg, hogy az alkatrész mennyi ideig van a fluidágyban, hanem az is, hogy mekkora elektrosztatikus töltés van a porszemcsén. Ebben a folyamatban néha még mindig hőt használnak a Faraday-ketrec problémákat okozó alkatrészkonfiguráció leküzdésére.

Ezt az alkalmazási módot elektromos motor-armatúrák bevonására használják. Ezekhez nagy dielektromos szilárdságú bevonat szükséges filmvastagság szabályozással, hogy lehetővé tegye a huzal megfelelő feltekercselését.

Fluidizált ágy A felépítés gyártónként eltérő; azonban minden kivitelben ugyanazokat az alapkomponenseket használják. Ezek az alkatrészek a garat vagy tartály, a légkamra vagy a légkamra és a fluidizáló lemez. A tervezéstől, a gyártótól és a végfelhasználástól függően ezekhez az alkatrészekhez különböző anyagokat használnak. Például a fluidizáló lemez készülhet porózus polietilénből, hanglemezből, kézműves papírból vagy bármilyen porózus anyagból vagy anyagok kombinációjából. A tartály bármilyen anyagból készülhet, amely elbírja a por súlyát.

SZÓRÓ ALKALMAZÁS

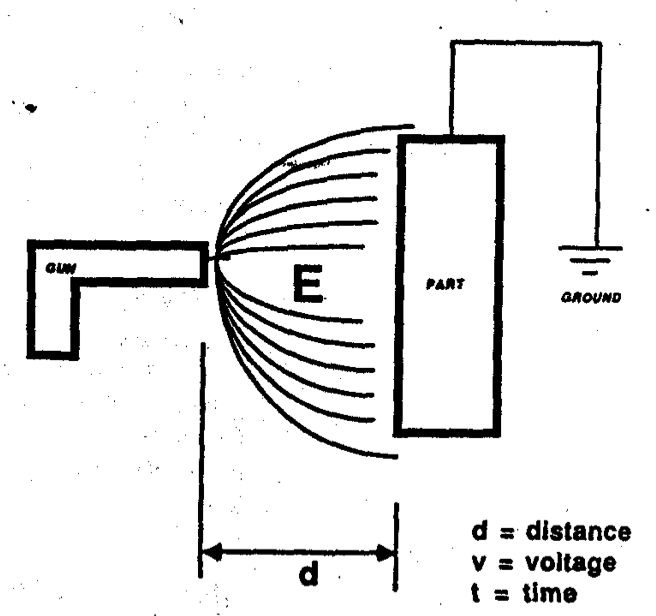

Az elektrosztatikus permetező berendezéssel történő porfestés felvitele két típusra oszlik. Mindkét esetben elektrosztatikát kell használni, hogy a port az alkatrészhez vonzza. Nincs mechanikus vonzás vagy tapadás. A por az alkatrészhez, ahogy a folyékony permetező rendszerekben látható. Ezért a port fel kell tölteni, vagy a részt fel kell melegíteni (hővonzás), hogy az aljzathoz vonzódjon. A legjobb hasonlat ennek magyarázatára az, hogy ha egy léggömböt dörzsöl a hajához, az a falhoz tapad az elektrosztatikus töltés miatt. Ugyanaz a léggömb elektrosztatikus töltés nélkül nem tapad a falhoz. Ezt a kísérletet száraz (nem párás) napon kell elvégezni. Az elektrosztatikus porszórt bevonatfelhordó berendezés két típusa:

- korona töltésű szórópisztolyok.

- Tribo töltésű szórópisztolyok

Az áramkorlátozás, az áramciklus vagy a szakaszos áramfelhordás meghosszabbítja a szükséges bevonási időt, mivel az alkalmazott amper-másodpercek (coulombok) az elektromos lerakódást eredményezik.

A jelenlegi fogyasztás körülbelül 15 coul/g kész bevonattól egészen 150 coul/g-ig terjed. A kezdeti áramlökés után a frissen felvitt film nagy elektromos ellenállása csökkenti az áram áramlását, ami ove-ot eredményez.rall 100-XNUMX amper négyzetlábonként XNUMX-XNUMX percig, vagy XNUMX-XNUMX kilowattóra XNUMX négyzetlábon. A bevonási idő általában XNUMX-XNUMX perc. Bizonyos speciális munkákhoz, például vezetékekhez. acélszalagok stb., a bevonási idő akár hat másodperc is lehet.

A feszültségigényt nagyrészt a fürdőben lévő diszpergált gyanta jellege határozza meg. A berendezéseket általában 200 és 400 volt között üzemeltetik, bár egyesek állítólag 50 V-ig, mások pedig 1000 V-ig működnek.

Öblítés:

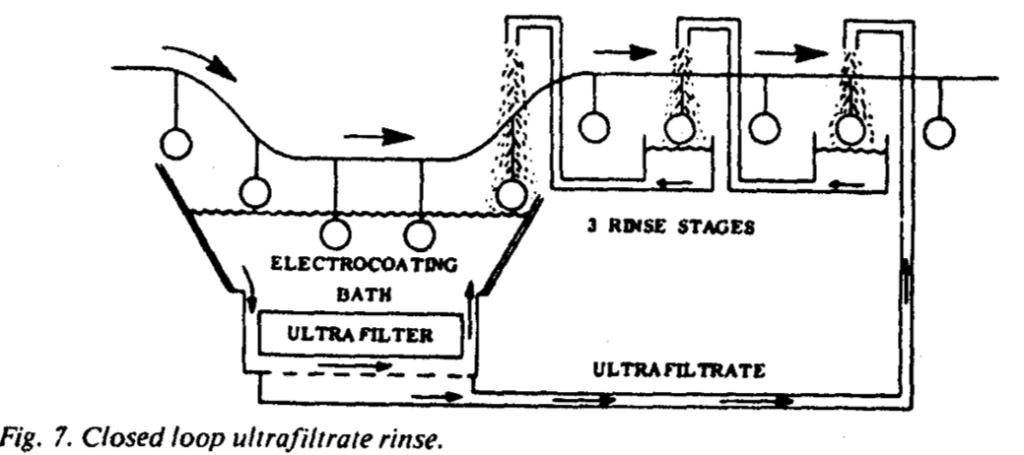

A frissen bevont darabok, amikor kiemelik a fürdőből, fürdőcseppeket, sőt festéktócsákat is hordoznak. A festék szilárd anyagok nagy koncentrációban vannak jelen a bevonandó munkadarab közelében. Becslések szerint egy autókarosszéria körülbelül 1 gallon fürdőt szállíthat (kihúzhat). 10 tömeg% nem illékony anyag esetén ez körülbelül 1 font szilárdanyag. Figyelembe véve a szilárd anyagok vándorlását a bevonandó felületek felé, a környezetükben akár 35%-os szilárdanyag-koncentráció is várható. Nyilvánvaló tehát, hogy a megemelt festékfürdő visszanyerése szükséges, és egy jövedelmező módszert találtak az „ultraszűrős öblítés” formájában.

Az ultraszűrés olyan membránokat használ, amelyek lehetővé teszik a víz és a valóban oldott anyagok, például oldószerek, szolubilizálószerek, sók (szennyeződések!) stb. átjutását. A diszpergált festékgyantákat, pigmenteket stb. a membrán visszatartja. Száz vagy több gallon fürdő áthalad a membrán egyik oldalán nyomás alatt, míg egy gallon tiszta vizes folyadék halad át a membránon. A permeátumnak vagy ultrafiltrátumnak nevezett folyadékot összegyűjtik és öblítőfolyadékként használják (7. ábra). A háromlépcsős öblítőrendszer a fürdőből kivont festék szilárd anyagok körülbelül 85%-át visszanyeri.

Az ultrafiltrátum mennyiségét időnként eldobják, ami szükségessé teheti a szemétlerakókra történő szállítást. Ezen hulladékok mennyisége fordított ozmózissal csökkenthető.

Süssük vagy gyógyítsuk:

A kikeményedés idő-/hőmérséklet-követelményeit a gyantarendszer határozza meg, és hasonlóak a hagyományos merítő- vagy spray-festékekhez – általában 5-25 perc 250'F és 400°F közötti levegőhőmérsékleten. A piacon vannak levegőn száradó elektromos bevonatok.

FELSZERELÉS

Bevonó tartályok.

Kétféle tartályt használnak:

- A tartály falát ellenelektródaként használják.

- A tartály falát elektromosan szigetelő bevonattal látják el, míg az ellenelektródákat a tartályba helyezik, majd a munkadarab méretének vagy alakjának megfelelően helyezik el. Az elektródákat egyes berendezésekben rekeszek veszik körül, amelyek egyik oldalát membrán alkotja. Az „X” vagy „Y” ellenionok (1. táblázat) az elektrodialízisnek nevezett eljárás során felhalmozódnak az elektródákban, és eldobják vagy újra felhasználják.

Agitáció:

A teljes fürdőtérfogatot 6-30 perc alatt mozgatni vagy megfordítani képes szivattyúkat, szívócsöveket, vezetékaknákat és ejektor-fúvóka rendszereket alkalmaznak, hogy megakadályozzák a festék lerakódását a tartályban.

Flltráció:

Általában 5-75 mikronos pórusméretű szűrőket használnak, hogy a teljes festékmennyiséget 30-120 perc alatt átengedjék a szűrőn. A savas takarmány-alapanyagokat 40% és 99+% közötti festékszilárdanyag-koncentrációban gyártják és szállítják. Egyes berendezésekben a takarmányt két vagy több komponens formájában adagolják a tartályba, az egyik komponens a gyanta, a másik komponens egy pigment iszap stb.

A szolubilizátor eltávolításának módja:

A fürdő működési állapotának megőrzése érdekében a maradék szolubilizálószert elektrodialízissel, ioncserével vagy dialízissel távolítják el.

Hűtő berendezés:

Gyakorlatilag az összes felhasznált elektromos energia hővé alakul. A hűtőberendezéseknek megfelelőnek kell lenniük a kívánt fürdőhőmérséklet fenntartásához, általában 70°F és 90F között, ahogy azt a festékszállítók előírják.

Süssük vagy gyógyítsuk:

A hagyományos sütőtípust használják. A kemencén áthaladó levegő sebessége viszonylag alacsony, a festékbevonatban lévő nagyon kis mennyiségű szerves illóanyag miatt.

Áramforrás:

Általában olyan egyenirányítókat írnak elő, amelyek 10%-nál kisebb hullámossági tényezőt biztosítanak. Különféle kimeneti feszültségszabályozások használatban vannak, mint például leágazó kapcsolók, indukciós szabályozók, telíthető magreaktorok stb. Általában 50-500 V feszültséget biztosítanak. Az aktuális szükségletet a rendelkezésre álló idő alatt felhordandó bevonat tömegéből számítják ki.

Hozzászólások lezárva