Melegen mártott galvalume bevonat korrózióállóságának kutatása

A melegen mártott Zn55Al1.6Si galvalumbevonatokat széles körben használják számos területen, például az autóiparban, a hajógyártásban, a gépiparban stb. Az Al ára alacsonyabb, mint a Zn jelenleg). A ritkaföldfémek, mint például az La, gátolhatják a vízkő növekedését és növelhetik a vízkő tapadását, ezért acélok és egyéb anyagok védelmére használták őket. fémes oxidáció és korrózió elleni ötvözetek. Mindazonáltal csak kevés irodalom jelent meg az La alkalmazásáról a tűzimert galvalum bevonatban, és ebben a cikkben az La hozzáadásának a melegen mártott galvalum bevonat korrózióállóságára gyakorolt hatását vizsgáltuk.

Kísérleti

[1] MelegmártásA 0,0.02 tömeg%, 0.05 tömeg%, 0.1 tömeg% és 0.2 tömeg% La tartalmú, melegen mártott Zn-Al-Si-La ötvözet bevonatokat Ф 1 mm-es lágyacél huzalra hordtunk fel. A folyamat a következő volt: tisztítás a rozsda és zsír eltávolítására szuperszonikus hullámmal (55 °C) → tisztítás vízzel → folyasztószerrel (85 °C) → szárítás (100–200 °C) forró mártással (640–670 °C), 3~5 s).

[2]Súlycsökkentő tesztA súlyvesztési tesztet rézzel gyorsított ecetsav sópermettel (CASS) és immerziós korróziós tesztekkel mértük sószóró kamrában és 3.5%-os NaCl oldatban. A vizsgálatok után a maró hatású termékeket mechanikai úton eltávolítottuk, folyó vízzel leöblítettük, majd hidegfúvásos levegővel szárítottuk és elektronikus mérleggel mértük a súlycsökkenést. Mindkét esetben három parallel mintákat készítettek a pontosabb eredmények érdekében. A tesztelési idő 120 óra volt a CASS tesztnél és 840 óra a merülési tesztnél.

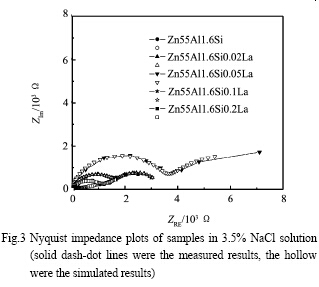

[3]Elektrokémiai vizsgálatAz elektrokémiai vizsgálatot a Németország által szállított IM6e elektrokémiai munkaállomással végeztük, ellenelektródaként platinalemezt, referenciaelektródául telített kalomel elektródát, munkaelektródául pedig melegen mártott Zn-Al-Si-La bevonatú lágyacélhuzalt. A korrodáló közeg 3.5%-os NaCl oldat volt. A vizsgálati oldatnak kitett felület 1 cm2 volt. Az elektrokémiai impedancia spektroszkópiás (EIS) méréseket 10 kHz-től 10 mHz-ig terjedő frekvenciatartományban végeztük, a szinuszos feszültségjel szélessége 10 mV (rms). Gyenge polarizációs görbéket rögzítettünk -70 mV feszültségtartományban. 70 mV-ra, a pásztázási sebesség 1 mV/s volt. A kísérletet mindkét esetben addig nem kezdték meg, amíg a korróziós potenciál stabil maradt (5 mV-nál kisebb ingadozás 5 perc alatt).

A minták felületi morfológiáját SSX-550 pásztázó elektronmikroszkóppal (SEM) vizsgáltuk a sószóró kamrában és 3.5%-os NaCl oldatban végzett korróziós tesztek után. A sópermetben és 3.5%-os NaCl oldatban a minták felületén képződött korróziós termékeket PW-3040160 röntgendiffrakcióval (XRD) vizsgáltuk.

Eredmények és vita

[1.1] Fogyás

Az 1. ábra szemlélteti a sószóró szekrényben és 3.5%-os NaCl-oldatban végzett súlycsökkenési tesztek eredményeit. A minták korróziós sebessége mindkét esetben először az La tartalom 0.05 tömeg%-ig történő növelésével csökkent, majd a további La tartalom növekedésével nőtt. Ezért a legjobb korrózióállóságot a 0.05 tömeg% La-t tartalmazó bevonatoknál tapasztaltuk. Megállapítást nyert, hogy a bemerítési vizsgálat során a 0 tömegszázalékos La bevonat felületén találtak legkorábban vörös rozsdát a 3.5 tömegszázalékos NaCl-oldatban, azonban a bemerítési teszt befejezéséig nem volt vörös rozsda a 0.05 tömegszázalékos La bevonat felületén. .

2.1.2 Elektrokémiai vizsgálat

A 2. ábra gyenge polarizációs görbéket mutat Zn-Al-Si-La ötvözet bevonatoknál 3.5%-os NaCl oldatban. Látható, hogy a gyenge polarizációs görbék alakja kevés eltérést mutatott, és mindenféle ötvözetbevonat korróziós folyamatát katódos reakcióval szabályozták. A 2. ábra gyenge polarizációs görbéin alapuló Tafel illesztési eredményeket az 1. táblázat mutatja be. A súlycsökkenési teszthez hasonlóan azt is megállapítottuk, hogy a galvalumbevonat korrózióállósága javítható kis mennyiségű La hozzáadásával és a minimális értékkel. korróziós sebességet 0.05 tömeg% La-val kaptunk.

A 3. ábra a Nyquist-diagramokat mutatja különböző mennyiségű La-adalékot tartalmazó bevonatok esetében, amelyeket 3.5 órán át 0.5%-os NaCl-oldatnak tettek ki. Minden esetben két ív volt, ami két időállandót jelentett. A nagyfrekvencián megjelenő az ötvözetbevonat dielektromos jellemzőjét, míg az alacsony frekvencián megjelenő a pórusokban lévő lágy acél szubsztrátumét (azaz bevonathibák) jellemezte. Az La addíció növekedésével a nagyfrekvenciás ív átmérője nőtt, ez a hatás a Zn55Al1.6Si0.05La ötvözet bevonatnál erősebb volt. Az La-tartalom további növelésével azonban a nagyfrekvenciás ív átmérője fordítottan csökkent. Eközben az összes ív középpontja a negyedik kvadránshoz dőlt, jelezve, hogy a diszperziós hatás az elektróda felületén történt. Ilyen körülmények között jobb eredmények érhetők el, ha a tiszta kapacitás helyett CPE-t (konstans fázisú elemet) használunk, amit a más kutatócsoportok.

Hozzászólások lezárva