पाउडर कोटिंग आवेदन उपकरण का विन्यास

आवेदन करने के कई तरीके हैं पाउडर कोटिंग सामग्री; और वहाँ सात हैंral विकल्प के लिए पाउडर कोटिंग आवेदन उपकरण। हालांकि, जिस सामग्री को लागू किया जाना है वह एक संगत प्रकार का होना चाहिए। उदाहरण के लिए, यदि आवेदन की विधि द्रवित बिस्तर है। तो पाउडर कोटिंग सामग्री एक द्रवित बिस्तर ग्रेड होना चाहिए, इसके विपरीत, यदि आवेदन की विधि इलेक्ट्रोस्टैटिक स्प्रे है, तो पाउडर सामग्री इलेक्ट्रोस्टैटिक स्प्रे ग्रेड होना चाहिए।

एक बार सामग्री का सही ढंग से चयन करने के बाद, आवेदन की विधि को भाग डिजाइन और उत्पादन लक्ष्यों द्वारा चुना जाता है। आवेदन विधियों के दो रूप हैं। ये उन अनुप्रयोगों के रूप में व्यापक रूप से भिन्न होते हैं जो वे उपयुक्त होते हैं।

ये रूप हैं:

- द्रवीकृत बिस्तर आवेदन

- स्प्रे आवेदन।

द्रविकृत बिस्तर

आवेदन की यह विधि पहली बार पाउडर कोटिंग सामग्री को लागू करने के लिए इस्तेमाल की गई थी। यह आज भी कई अनुप्रयोगों पर उपयोग किया जाता है जहां बाद में ठीक होने वाली फिल्म की मोटाई 5.0 मिलियन से ऊपर है। विशिष्ट वस्तुएं तार उत्पाद, विद्युत बस बार आदि हैं।

आवेदन की द्रवीकृत बिस्तर विधि दो तरीकों से की जा सकती है। एक तरीका है. यह एक ऐसी प्रक्रिया है जिसमें भाग को पहले से गरम करने की आवश्यकता होती है ताकि पाउडर पिघल जाए और उसका पालन करे। गर्म भाग को कोटिंग के लिए पाउडर के द्रवयुक्त बिस्तर में रखा जाता है। जिस हिस्से पर पाउडर लगाया जाता है, वह इस बात पर निर्भर करता है कि वह हिस्सा कितना गर्म है और बिस्तर में कितनी देर है। यह स्पष्ट है कि जब इस पद्धति का उपयोग किया जाता है तो फिल्म की मोटाई का नियंत्रण प्राथमिक चिंता का विषय नहीं होता है।

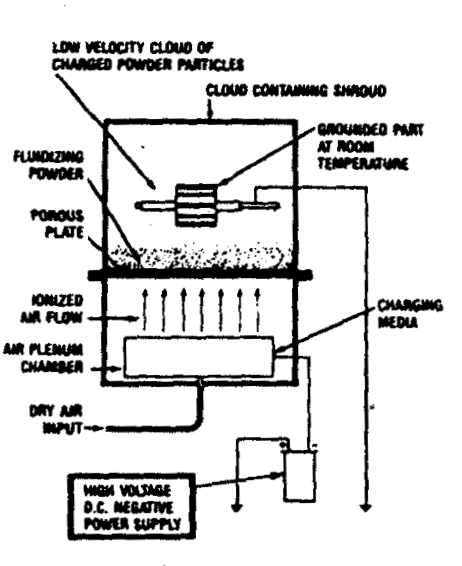

भाग पर फिल्म की मोटाई पर अधिक नियंत्रण प्राप्त करने के लिए, द्रवित बिस्तर प्रणाली के साथ, इलेक्ट्रोस्टैटिक्स के सिद्धांतों को पेश किया जाता है। जैसा कि चित्र 1 में दिखाया गया है, भाग को द्रवित बिस्तर के ऊपर ले जाया जाता है और पाउडर इसकी ओर आकर्षित होता है। बिस्तर के ऊपर रखे जाने से पहले भाग को अब पहले से गरम करने की आवश्यकता नहीं है। पाउडर कण पर इलेक्ट्रोस्टैटिक चार्ज के माध्यम से पाउडर भाग की ओर आकर्षित होता है। यह इलेक्ट्रोस्टैटिक चार्ज इलेक्ट्रोस्टैटिक क्षेत्र में या तो ऊपर या द्रवित बिस्तर में विकसित होता है।

भाग पर फिल्म की मोटाई अब न केवल उस समय से नियंत्रित होती है जब भाग द्रवित बिस्तर में होता है, बल्कि यह भी कि पाउडर कण पर कितना इलेक्ट्रोस्टैटिक चार्ज होता है। इस प्रक्रिया में कभी-कभी गर्मी का उपयोग भाग विन्यास को दूर करने के लिए किया जाता है जिससे फैराडे पिंजरे की समस्या हो सकती है।

आवेदन की इस पद्धति का उपयोग विद्युत मोटर आर्मेचर को कोटिंग करने के लिए किया जाता है। तार को ठीक से घाव करने की अनुमति देने के लिए इन्हें फिल्म मोटाई नियंत्रण के साथ एक उच्च ढांकता हुआ ताकत कोटिंग की आवश्यकता होती है।

द्रवीकृत बिस्तर निर्माण प्रत्येक निर्माता के साथ भिन्न होता है; हालाँकि, सभी डिज़ाइनों में समान मूल घटकों का उपयोग किया जाता है। ये घटक हैं हॉपर या टैंक, प्लेनम या वायु कक्ष, और द्रवीकरण प्लेट। डिजाइन, निर्माता और अंतिम उपयोग पर निर्भर इन घटकों में से प्रत्येक के लिए विभिन्न सामग्रियों का उपयोग किया जाता है। उदाहरण के लिए, द्रवीकरण प्लेट झरझरा पॉलीथीन, साउंड बोर्ड, क्राफ्ट पेपर, या किसी झरझरा सामग्री या सामग्री के संयोजन से बना हो सकता है। टैंक किसी भी सामग्री से बनाया जा सकता है जो पाउडर के वजन का समर्थन कर सकता है।

स्प्रे आवेदन

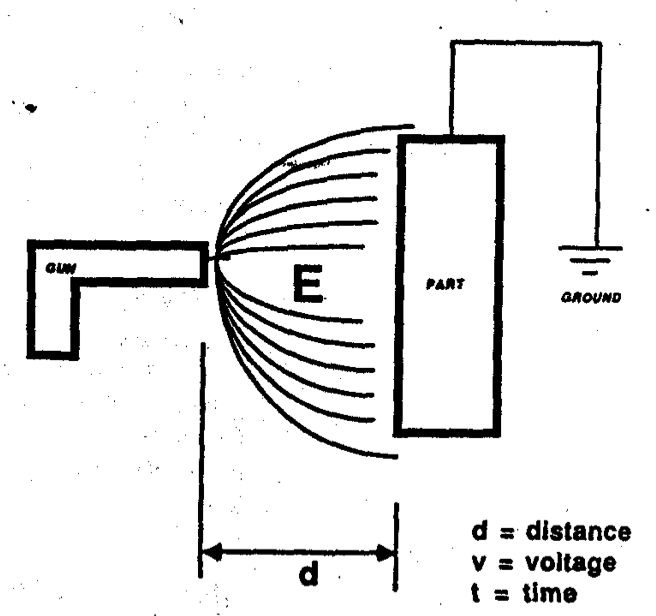

इलेक्ट्रोस्टैटिक स्प्रे उपकरण के साथ पाउडर कोटिंग लगाने की विधि को दो प्रकारों में विभाजित किया गया है। दोनों ही मामलों में इलेक्ट्रोस्टैटिक्स का उपयोग पाउडर को भाग में आकर्षित करने के लिए किया जाना चाहिए। तेरे कोई यांत्रिक आकर्षण या धारण करने के लिए आसंजन नहीं है। भाग के लिए पाउडर जैसा कि तरल स्प्रे सिस्टम में देखा जाता है। इसलिए, सब्सट्रेट को आकर्षित करने के लिए पाउडर को चार्ज किया जाना चाहिए, या गर्म भाग (थर्मल आकर्षण) होना चाहिए। इसे समझाने के लिए सबसे अच्छा सादृश्य यह है कि यदि आप अपने बालों के खिलाफ गुब्बारे को रगड़ते हैं, तो यह इलेक्ट्रोस्टैटिक चार्ज के कारण दीवार से चिपक जाएगा। वही गुब्बारा इलेक्ट्रोस्टैटिक चार्ज के बिना दीवार से नहीं चिपकेगा। यह प्रयोग शुष्क (आर्द्र नहीं) दिन करना चाहिए। इलेक्ट्रोस्टैटिक स्प्रे पाउडर कोटिंग अनुप्रयोग उपकरण के दो प्रकार हैं:

- कोरोना चार्ज स्प्रे गन।

- ट्राइबो चार्ज स्प्रे गन

एम्परेज लिमिटेशन, करंट साइकलिंग या इंटरमिटेंट करंट एप्लीकेशन आवश्यक कोटिंग समय को लंबा कर देता है, क्योंकि यह एप्लाइड एम्पीयर-सेकंड (कूलम्ब) है जो इलेक्ट्रोडेपोसिट का उत्पादन करता है।

वर्तमान खपत लगभग 15 कूलॉम प्रति ग्राम से तैयार कोट के 150 कूप/जी तक होती है। प्रारंभिक एम्परेज उछाल के बाद, ताजा जमा फिल्म का उच्च विद्युत प्रतिरोध वर्तमान प्रवाह को कम कर देता है, जिसके परिणामस्वरूप एक ओव होता हैrall एक से तीन मिनट के लिए प्रति वर्ग फुट दो से चार amp की आवश्यकता, या प्रति 100 वर्ग फुट में एक से तीन किलोवाट घंटे के बीच। कोटिंग का समय आमतौर पर एक से तीन मिनट तक होता है। किसी विशेष कार्य के लिए, जैसे तार। स्टील बैंड, आदि, कोटिंग के समय के रूप में कम से कम छह सेकंड की सूचना दी जाती है।

वोल्टेज की आवश्यकता काफी हद तक स्नान में छितरी हुई राल की प्रकृति से तय होती है। इंस्टॉलेशन आमतौर पर 200 और 400 वोल्ट के बीच संचालित होते हैं, हालांकि कुछ कथित तौर पर 50 वोल्ट के रूप में कम और अन्य 1000 वोल्ट के रूप में उच्च पर संचालित होते हैं।

कुल्ला करना:

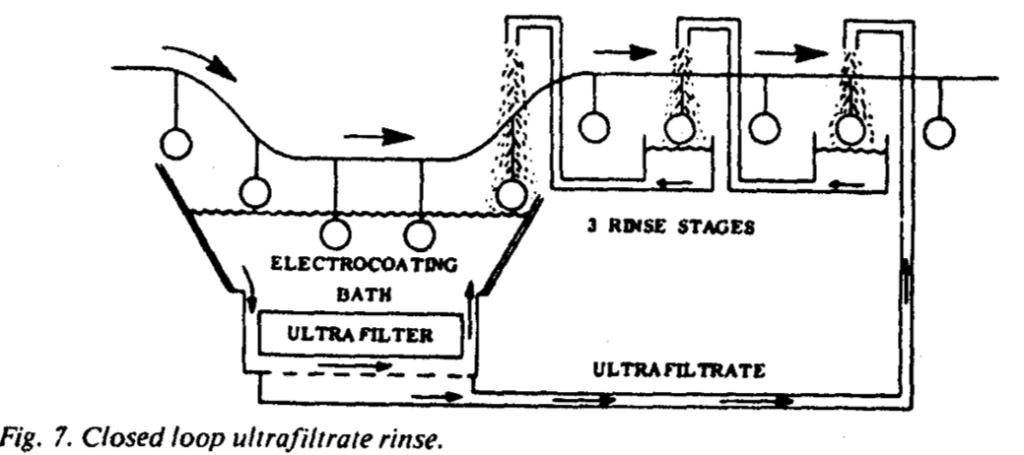

ताजा लेपित टुकड़े, जब स्नान से उठाए जाते हैं, तो स्नान की बूंदें और यहां तक कि पेंट के पोखर भी ले जाते हैं। एक काम के टुकड़े के आसपास के क्षेत्र में पेंट ठोस पदार्थों की एक उच्च सांद्रता मौजूद होती है जिसे लेपित किया जा रहा है। यह अनुमान लगाया गया है कि एक मोटर वाहन निकाय लगभग 1 गैलन स्नान (बाहर खींच) कर सकता है। 10wt% गैर-वाष्पशील पर यह लगभग 1 lb. ठोस है। कोटिंग की जा रही सतहों की ओर ठोस पदार्थों के प्रवास को ध्यान में रखते हुए, उनके आसपास के क्षेत्र में 35% तक ठोस सांद्रता होने की उम्मीद है। इस प्रकार, यह स्पष्ट है कि उठा हुआ पेंट बाथ की वसूली आवश्यक है, और "अल्ट्राफिल्ट्रेट कुल्ला" के रूप में एक आकर्षक तरीका पाया गया है।

अल्ट्राफिल्ट्रेशन झिल्ली का उपयोग करता है जो पानी के पारित होने की अनुमति देता है और वास्तव में घुलने वाले पदार्थ, जैसे सॉल्वैंट्स, सॉल्यूबिलाइज़र, लवण (अशुद्धता!), आदि। बिखरे हुए पेंट रेजिन, पिगमेंट, आदि झिल्ली द्वारा बनाए रखे जाते हैं। एक सौ या अधिक गैलन स्नान दबाव में झिल्ली के एक तरफ से गुजरता है, जबकि एक गैलन स्पष्ट जलीय द्रव झिल्ली से होकर गुजरता है। द्रव, जिसे परमीट या अल्ट्राफिल्ट्रेट कहा जाता है, एकत्र किया जाता है और कुल्ला द्रव के रूप में उपयोग किया जाता है (चित्र 7)। एक तीन-चरण कुल्ला प्रणाली लगभग 85% पेंट ठोस को पुनर्प्राप्त करती है जिसे स्नान से उठाया गया था।

अल्ट्राफिल्ट्रेट की मात्रा को कभी-कभी छोड़ दिया जाता है, जिससे डंपिंग साइटों पर ट्रकिंग की आवश्यकता हो सकती है। इन कचरे की मात्रा को रिवर्स ऑस्मोसिस द्वारा कम किया जा सकता है।

सेंकना या इलाज:

इलाज के लिए समय/तापमान की आवश्यकताएं राल प्रणाली द्वारा निर्धारित की जाती हैं और पारंपरिक डुबकी या स्प्रे पेंट के लिए आवश्यक समान होती हैं - आमतौर पर 5'F से 25 ° F हवा के तापमान पर 250-400 मिनट। हवा में सुखाने वाले इलेक्ट्रोकोट बाजार में हैं।

उपकरण

कोटिंग टैंक।

दो प्रकार के टैंक का उपयोग किया जाता है:

- टैंक की दीवार का उपयोग काउंटर-इलेक्ट्रोड के रूप में किया जाता है।

- टैंक की दीवार को विद्युत रूप से इन्सुलेट कोट के साथ पंक्तिबद्ध किया जाता है, जबकि काउंटर-इलेक्ट्रोड को टैंक में डाला जाता है और फिर वर्कपीस के आकार या आकार के अनुसार तैनात किया जाता है। इलेक्ट्रोड कुछ प्रतिष्ठानों में डिब्बों से घिरे होते हैं, जिनमें से एक तरफ एक झिल्ली द्वारा बनता है। काउंटर आयन "X" या "Y" (तालिका 1) इलेक्ट्रोड के डिब्बों में इलेक्ट्रोडायलिसिस नामक प्रक्रिया द्वारा जमा होते हैं, और त्याग दिए जाते हैं या पुन: उपयोग किए जाते हैं।

व्याकुलता:

टैंक में पेंट को जमने से रोकने के लिए पंप, ड्राफ्ट ट्यूब, लाइन शाफ्ट और इजेक्टर-नोजल सिस्टम का उपयोग किया जाता है जो पूरे स्नान की मात्रा को 6 से 30 मिनट में घुमाने या मोड़ने में सक्षम होते हैं।

फुलट्रेशन:

एक नियम के रूप में, 5 से 75 माइक्रोन के छिद्र आकार के फिल्टर का उपयोग 30 से 120 मिनट में फिल्टर के माध्यम से पूरे पेंट वॉल्यूम को पारित करने के लिए किया जाता है। अम्लीय फ़ीड सामग्री 40% से 99+% तक पेंट ठोस सांद्रता में निर्मित और शिप की जाती है। कुछ प्रतिष्ठानों में, फ़ीड को दो या दो से अधिक घटकों के रूप में टैंक में डाला जाता है, एक घटक राल होता है, दूसरा घटक वर्णक घोल होता है, आदि।

घुलनशीलता हटाने की विधि:

स्नान को चालू स्थिति में रखने के लिए, बचे हुए सॉल्युबिलाइज़र को इलेक्ट्रोडायलिसिस, आयन एक्सचेंज या डायलिसिस विधियों के माध्यम से निकाला जाता है।

शीतलन उपकरण:

व्यावहारिक रूप से सभी लागू विद्युत ऊर्जा गर्मी में परिवर्तित हो जाती है। कूलिंग उपकरण वांछित स्नान तापमान को बनाए रखने के लिए पर्याप्त होना चाहिए, आमतौर पर पेंट आपूर्तिकर्ताओं द्वारा निर्दिष्ट 70 डिग्री फ़ारेनहाइट और 90 एफ के बीच।

सेंकना या इलाज:

पारंपरिक प्रकार के ओवन का उपयोग किया जाता है। पेंट कोट में बहुत कम मात्रा में कार्बनिक वाष्पशील होने के कारण, ओवन के माध्यम से हवा का वेग तुलनात्मक रूप से कम होता है।

शक्ति का स्रोत:

रेक्टिफायर जो 10% से कम रिपल फैक्टर का डायरेक्ट करंट डिलीवर करते हैं, आमतौर पर निर्दिष्ट होते हैं। विभिन्न आउट-पुट वोल्टेज नियंत्रण उपयोग में हैं, जैसे कि टैप स्विच, इंडक्शन रेगुलेटर, सेचुएबल कोर रिएक्टर, आदि। 50 से 500V रेंज में वोल्टेज आमतौर पर प्रदान किए जाते हैं। वर्तमान आवश्यकता की गणना उपलब्ध समय में लागू होने वाले कोटिंग के वजन से की जाती है।

टिप्पणियाँ बंद हैं