पाउडर कोटिंग में श्रमिकों के खतरों के जोखिम को कैसे कम करें

जब आप उपयोग करते हैं तो श्रमिकों के खतरों के जोखिम को कैसे कम करें पाउडर कोटिंग पाउडर

विलोपन

चुनें टीजीआईसी मुक्त पाउडर कोटिंग पाउडर जो आसानी से उपलब्ध हैं।

इंजीनियरिंग नियंत्रण

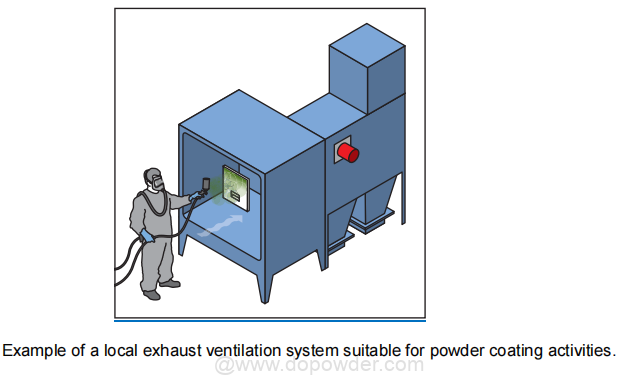

कार्यकर्ता जोखिम को कम करने के लिए सबसे प्रभावी इंजीनियरिंग नियंत्रण बूथ, स्थानीय निकास वेंटिलेशन और पाउडर कोटिंग प्रक्रिया के स्वचालन हैं। विशेष रूप से:

- पाउडर कोटिंग्स का आवेदन एक बूथ में किया जाना चाहिए जहां व्यावहारिक हो

- पाउडर कोटिंग गतिविधियों का संचालन करते समय, हॉपर भरने के दौरान, पाउडर को पुनः प्राप्त करते समय और सफाई के दौरान स्थानीय निकास वेंटिलेशन का उपयोग किया जाना चाहिए

- स्वचालित स्प्रे गन, फीड लाइन और फीड उपकरण का उपयोग करें

- ओवरस्प्रे को रोकने के लिए स्प्रे गन हवा के दबाव को कम करके पाउडर कोटिंग बूथ के अंदर अनावश्यक पाउडर निर्माण को रोकें

- वायु निकासी प्रणाली के साथ बिजली की आपूर्ति और पाउडर कोटिंग फ़ीड लाइनों को इंटरलॉक करें ताकि अगर वेंटिलेशन सिस्टम में कोई गलती हो, तो पाउडर कोटिंग और बिजली की आपूर्ति काट दी जाए

- पाउडर कोटिंग पैकेज खोलने, हॉपर लोड करने और पाउडर को पुनः प्राप्त करने से धूल के उत्पादन को रोकें या कम करें, और

- कार्य केंद्र के लेआउट और हॉपर के उद्घाटन के आकार पर विचार करके हॉपर भरते समय धूल के उत्पादन को कम करें।

हॉपर के उपयोग के संबंध में निम्नलिखित पर विचार किया जाना चाहिए:

- स्प्रे सिस्टम का उपयोग करें जहां जिस कंटेनर में टीजीआईसी की आपूर्ति की जाती है उसे हॉपर के रूप में इस्तेमाल किया जा सकता है, जिससे पाउडर को स्थानांतरित करने की आवश्यकता से बचा जा सके

- छोटी इकाइयों को बार-बार भरने से बचने के लिए बड़े हॉपर का उपयोग किया जा सकता है

- पाउडर कोटिंग पाउडर जो ड्रम में आपूर्ति की जाती है, पाउडर को मैन्युअल रूप से बजाय यांत्रिक रूप से स्थानांतरित करने की अनुमति देता है

प्रशासनिक नियंत्रण

पाउडर कोटिंग गतिविधियों से जुड़े खतरों के लिए श्रमिकों के जोखिम को कम करने के लिए अन्य उपायों का समर्थन करने के लिए प्रशासनिक नियंत्रण का उपयोग किया जाना चाहिए। प्रशासनिक नियंत्रण में शामिल हैं:

- धूल की पीढ़ी से बचने के लिए डिज़ाइन किए गए कार्य अभ्यास

- स्प्रे क्षेत्रों तक पहुंच को प्रतिबंधित करना

- यह सुनिश्चित करना कि छिड़काव की जाने वाली वस्तु और दूषित हवा के वायु प्रवाह के बीच श्रमिक कभी न हों

- पलटने से बचने के लिए बूथ के भीतर पर्याप्त रूप से छिड़काव की जाने वाली वस्तुओं को स्थापित करना

- यह सुनिश्चित करना कि केवल स्प्रे गन और उससे जुड़ी केबल ही स्प्रे क्षेत्रों या बूथों में हों। अन्य सभी विद्युत उपकरण बूथ या क्षेत्र के बाहर स्थित होने चाहिए या एक अलग आग प्रतिरोधी संरचना में संलग्न होने चाहिए, जब तक कि उपकरण खतरनाक क्षेत्र के लिए उपयुक्त रूप से डिज़ाइन नहीं किया गया हो - उदाहरण के लिए इसे AS/NZS 60079.14 के अनुसार स्थापित किया जा सकता है: विस्फोटक वायुमंडल - विद्युत प्रतिष्ठान डिजाइन, चयन और निर्माण या एएस/एनजेडएस ६१५५८.१: विद्युतीय अधिष्ठापन. इस उपकरण को पेंट अवशेषों के जमा होने से बचाया जाना चाहिए

- अच्छी व्यक्तिगत स्वच्छता प्रथाओं को लागू करना, उदाहरण के लिए पाउडर कोटिंग धूल को चेहरे पर इकट्ठा करने की अनुमति नहीं दी जानी चाहिए, शरीर के उजागर क्षेत्रों को अच्छी तरह से धोया जाना चाहिए औरralप्रतिबंधित पहुंच वाले निर्दिष्ट क्षेत्र में पाउडर कोटिंग और अपशिष्ट पाउडर को स्टोर करके नियमित रूप से साफ किया जाना चाहिए

- बूथों और आसपास के क्षेत्रों में नियमित रूप से सफाई करें

- टीजीआईसी के प्रसार को कम करने के लिए पाउडर कोटिंग्स की तत्काल सफाई-अप

- सफाई कार्यों के लिए उच्च दक्षता वाले पार्टिकुलेट एयर (HEPA) फिल्टर वाले वैक्यूम क्लीनर का उपयोग करना और संपीड़ित-वायु या ड्राई स्वीपिंग का उपयोग नहीं करना

- परिशोधन की प्रारंभिक विधि के रूप में काम के कपड़ों को वैक्यूम करना

- बूथ में और निकास वेंटिलेशन के तहत वैक्यूम क्लीनर खाली करना

- अपशिष्ट पाउडर के निपटान के दौरान धूल के निर्माण से बचने के लिए सावधानी बरतते हुए

- एक ठोस के रूप में लैंडफिल के निपटान के लिए मूल बॉक्स में बेकिंग अपशिष्ट पाउडर

- स्प्रे बंदूकों को साफ करने से पहले सभी बिजली के उपकरणों को बंद करना सुनिश्चित करना

- कार्यस्थल पर खतरनाक रसायनों की मात्रा कम से कम रखना

- एक विलायक के साथ स्प्रे बंदूकों की सफाई जिसमें एक उच्च फ्लैश बिंदु होता है और परिवेश के तापमान पर कम वाष्प दबाव होता है

- यह सुनिश्चित करना कि असंगत रसायनों को एक साथ संग्रहित नहीं किया जाता है जैसे ज्वलनशील और ऑक्सीकरण

- नियमित रूप से जाँच करना कि संयंत्र और उपकरण को साफ किया जा रहा है और वेंटिलेशन और स्प्रे उपकरण और फिल्टर सहित बनाए रखा जा रहा है, और

- उचित प्रेरण प्रशिक्षण और जीनral श्रमिकों का प्रशिक्षण।

टिप्पणियाँ बंद हैं