પાવડર કોટિંગ એપ્લિકેશન સાધનોનું રૂપરેખાંકન

અરજી કરવાની ઘણી રીતો છે પાવડર ની પરત સામગ્રી; અને ત્યાં સાત છેral વિકલ્પ માટે પાવડર કોટિંગ એપ્લિકેશન સાધનો. જો કે, જે સામગ્રી લાગુ કરવાની છે તે સુસંગત પ્રકારનું હોવું જોઈએ. દાખલા તરીકે, જો અરજી કરવાની પદ્ધતિ પ્રવાહીયુક્ત બેડ છે. પછી પાવડર કોટિંગ સામગ્રી પ્રવાહીયુક્ત બેડ ગ્રેડ હોવી જોઈએ, તેનાથી વિપરીત, જો એપ્લિકેશનની પદ્ધતિ ઇલેક્ટ્રોસ્ટેટિક સ્પ્રે છે, તો પાવડર સામગ્રી ઇલેક્ટ્રોસ્ટેટિક સ્પ્રે ગ્રેડ હોવી આવશ્યક છે.

એકવાર સામગ્રી યોગ્ય રીતે પસંદ થઈ જાય, પછી એપ્લિકેશનની પદ્ધતિ ભાગ ડિઝાઇન અને ઉત્પાદન લક્ષ્યો દ્વારા પસંદ કરવામાં આવે છે. એપ્લિકેશન પદ્ધતિઓના બે સ્વરૂપો છે. તેઓ જે એપ્લિકેશનને અનુકૂળ કરે છે તેટલા વ્યાપકપણે આ બદલાય છે.

આ સ્વરૂપો છે:

- પ્રવાહીયુક્ત બેડ એપ્લિકેશન

- સ્પ્રે એપ્લિકેશન.

ફ્લુડાઇઝ્ડ બેડ

પાઉડર કોટિંગ મટિરીલ લાગુ કરવા માટે આ પદ્ધતિનો ઉપયોગ સૌપ્રથમ હતો. તે આજે પણ ઘણી એપ્લિકેશનો પર ઉપયોગમાં લેવાય છે જ્યાં સારવાર પછીની ફિલ્મની જાડાઈ 5.0 મીલીથી ઉપર હોય છે. લાક્ષણિક વસ્તુઓ વાયર ઉત્પાદનો, ઇલેક્ટ્રિકલ બસ બાર, વગેરે છે.

એપ્લિકેશનની પ્રવાહી બેડ પદ્ધતિ બે રીતે કરી શકાય છે. એક રસ્તો છે. આ એક એવી પ્રક્રિયા છે જેમાં ભાગને પહેલાથી ગરમ કરવાની જરૂર પડે છે જેથી પાવડર ઓગળે અને તેને વળગી રહે. ગરમ ભાગ કોટિંગ માટે પાવડરના પ્રવાહી પલંગમાં મૂકવામાં આવે છે. પાઉડરની માત્રા જે ભાગ પર લાગુ કરવામાં આવે છે તે ભાગ કેટલો ગરમ છે અને તે પથારીમાં કેટલો સમય છે તેનું કાર્ય છે. તે સ્પષ્ટ છે કે જ્યારે આ પદ્ધતિનો ઉપયોગ કરવામાં આવે ત્યારે ફિલ્મની જાડાઈનું નિયંત્રણ પ્રાથમિક ચિંતાનું નથી.

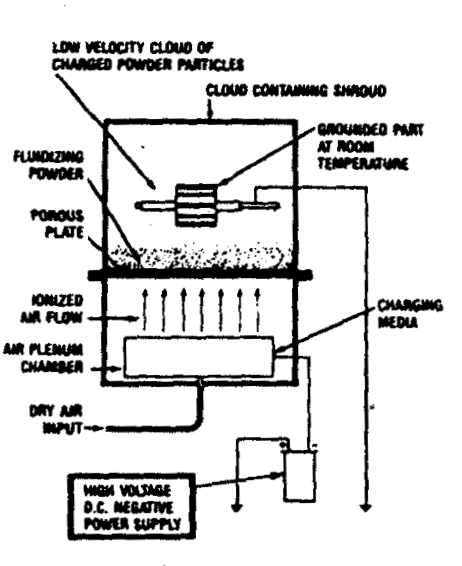

ભાગ પર ફિલ્મની જાડાઈ પર વધુ નિયંત્રણ મેળવવા માટે, ફ્લુઇડાઇઝ્ડ બેડ સિસ્ટમ સાથે, ઇલેક્ટ્રોસ્ટેટિક્સના સિદ્ધાંતો રજૂ કરવામાં આવે છે. ફિગ. 1 માં બતાવ્યા પ્રમાણે, ભાગને પ્રવાહી પલંગની ઉપર લઈ જવામાં આવે છે અને પાવડર તેના તરફ આકર્ષાય છે. બેડની ઉપર મૂકતા પહેલા ભાગને હવે પહેલાથી ગરમ કરવાની જરૂર નથી. પાવડર કણ પર ઇલેક્ટ્રોસ્ટેટિક ચાર્જ દ્વારા ભાગ તરફ આકર્ષાય છે. આ ઈલેક્ટ્રોસ્ટેટિક ચાર્જ ઈલેક્ટ્રોસ્ટેટિક ફિલ્ડમાં ઉપર અથવા પ્રવાહી પથારીમાં વિકસિત થાય છે.

ભાગ પરની ફિલ્મની જાડાઈ હવે માત્ર તે ભાગ ફ્લુડાઇઝ્ડ બેડમાં કેટલો સમય છે તેના દ્વારા નિયંત્રિત થાય છે, પરંતુ પાવડર કણ પર કેટલો ઇલેક્ટ્રોસ્ટેટિક ચાર્જ છે તે પણ નિયંત્રિત થાય છે. ફેરાડે પાંજરાની સમસ્યાઓનું કારણ બની શકે તેવા ભાગ રૂપરેખાંકનને દૂર કરવા માટે આ પ્રક્રિયામાં ગરમીનો ઉપયોગ હજુ પણ ક્યારેક કરવામાં આવે છે.

એપ્લિકેશનની આ પદ્ધતિનો ઉપયોગ ઇલેક્ટ્રિકલ મોટર આર્મચરને કોટિંગ કરવા માટે થાય છે. વાયરને યોગ્ય રીતે ઘા કરવા માટે આને ફિલ્મ જાડાઈ નિયંત્રણ સાથે ઉચ્ચ ડાઇલેક્ટ્રિક તાકાત કોટિંગની જરૂર છે.

ફ્લુઇડાઇઝ્ડ બેડનું બાંધકામ દરેક ઉત્પાદક સાથે બદલાય છે; જો કે, તમામ ડિઝાઇનમાં સમાન મૂળભૂત ઘટકોનો ઉપયોગ થાય છે. આ ઘટકો હૉપર અથવા ટાંકી, પ્લેનમ અથવા એર ચેમ્બર અને ફ્લુડાઇઝિંગ પ્લેટ છે. ડિઝાઇન, ઉત્પાદક અને અંતિમ ઉપયોગ પર આધારિત આ દરેક ઘટકો માટે વિવિધ સામગ્રીનો ઉપયોગ કરવામાં આવે છે. દાખલા તરીકે, ફ્લુડાઇઝિંગ પ્લેટ છિદ્રાળુ પોલિઇથિલિન, સાઉન્ડ બોર્ડ, ક્રાફ્ટ પેપર અથવા કોઈપણ છિદ્રાળુ સામગ્રી અથવા સામગ્રીના સંયોજનથી બનેલી હોઈ શકે છે. ટાંકી પાવડરના વજનને ટેકો આપી શકે તેવી કોઈપણ સામગ્રીમાંથી બનાવી શકાય છે.

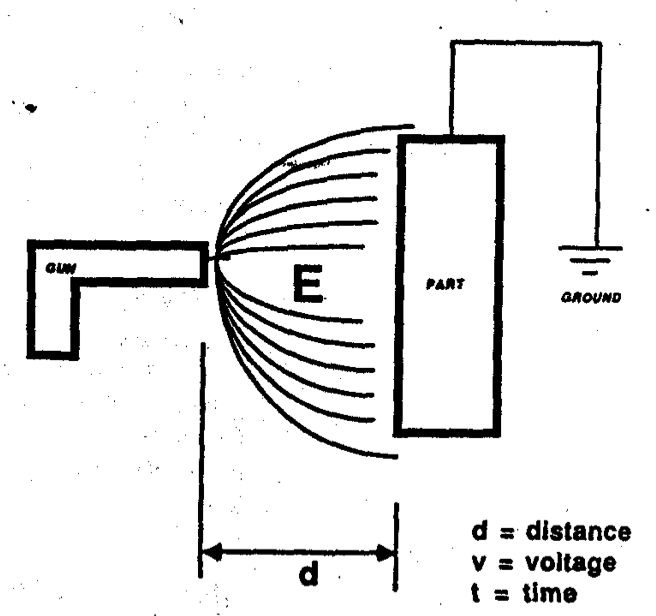

સ્પ્રે એપ્લિકેશન

ઇલેક્ટ્રોસ્ટેટિક સ્પ્રે સાધનો સાથે પાવડર કોટિંગ લાગુ કરવાની પદ્ધતિ બે પ્રકારોમાં વિભાજિત થાય છે. બંને કિસ્સાઓમાં પાઉડરને ભાગ તરફ આકર્ષવા માટે ઈલેક્ટ્રોસ્ટેટિક્સનો ઉપયોગ થવો જોઈએ. ટેરે કોઈ યાંત્રિક આકર્ષણ અથવા સંલગ્નતા નથી. લિક્વિડ સ્પ્રે સિસ્ટમમાં જોવા મળતાં ભાગનો પાવડર. તેથી, સબસ્ટ્રેટ તરફ આકર્ષિત કરવા માટે પાવડરને ચાર્જ કરવો, અથવા ભાગને ગરમ (થર્મલ આકર્ષણ) કરવો આવશ્યક છે. આને સમજાવવા માટે શ્રેષ્ઠ સામ્ય એ છે કે જો તમે તમારા વાળ પર બલૂન ઘસો છો, તો તે ઈલેક્ટ્રોસ્ટેટિક ચાર્જને કારણે દિવાલ પર ચોંટી જશે. એ જ બલૂન ઈલેક્ટ્રોસ્ટેટિક ચાર્જ વિના દિવાલ પર ચોંટી જશે નહીં. આ પ્રયોગ શુષ્ક (ભીનાશ નહીં) દિવસે કરવો જોઈએ. બે પ્રકારના ઇલેક્ટ્રોસ્ટેટિક સ્પ્રે પાવડર કોટિંગ એપ્લિકેશન સાધનો છે:

- કોરોના ચાર્જ્ડ સ્પ્રે ગન.

- ટ્રાઇબો ચાર્જ્ડ સ્પ્રે ગન

એમ્પીરેજ મર્યાદા, વર્તમાન સાયકલિંગ અથવા તૂટક તૂટક વર્તમાન એપ્લિકેશન આવશ્યક કોટિંગ સમયને લંબાવે છે, કારણ કે તે લાગુ એમ્પીયર-સેકન્ડ્સ (કુલમ્બ્સ) છે જે ઇલેક્ટ્રોડિપોઝિટ ઉત્પન્ન કરે છે.

વર્તમાન વપરાશ ફિનિશ્ડ કોટના ગ્રામ દીઠ આશરે 15 કૂલમ્બ્સથી 150 ક્યુલ/જી સુધીનો છે. પ્રારંભિક એમ્પેરેજ વધારા પછી, તાજી જમા થયેલી ફિલ્મની ઊંચી વિદ્યુત પ્રતિકાર વર્તમાન પ્રવાહને ઘટાડે છે, પરિણામે ઓવ બને છે.rall એક થી ત્રણ મિનિટ માટે અથવા પ્રતિ 100 ચોરસ ફૂટ દીઠ એક થી ત્રણ કિલોવોટ કલાકની વચ્ચે બે થી ચાર એમ્પ પ્રતિ ચોરસ ફૂટની જરૂરિયાત. કોટિંગનો સમય સામાન્ય રીતે એક થી ત્રણ મિનિટ સુધીનો હોય છે. કેટલાક ખાસ કામ માટે, જેમ કે વાયર. સ્ટીલ બેન્ડ, વગેરે, કોટિંગનો સમય છ સેકન્ડ જેટલો ઓછો નોંધવામાં આવે છે.

વોલ્ટેજની જરૂરિયાત મોટે ભાગે બાથમાં વિખરાયેલા રેઝિનની પ્રકૃતિ દ્વારા નક્કી કરવામાં આવે છે. ઇન્સ્ટોલેશન સામાન્ય રીતે 200 અને 400 વોલ્ટની વચ્ચે ચલાવવામાં આવે છે, જો કે કેટલાક 50 વોલ્ટ જેટલા ઓછા અને અન્ય 1000 વોલ્ટ જેટલા ઊંચા હોય છે.

રિન્સિંગ:

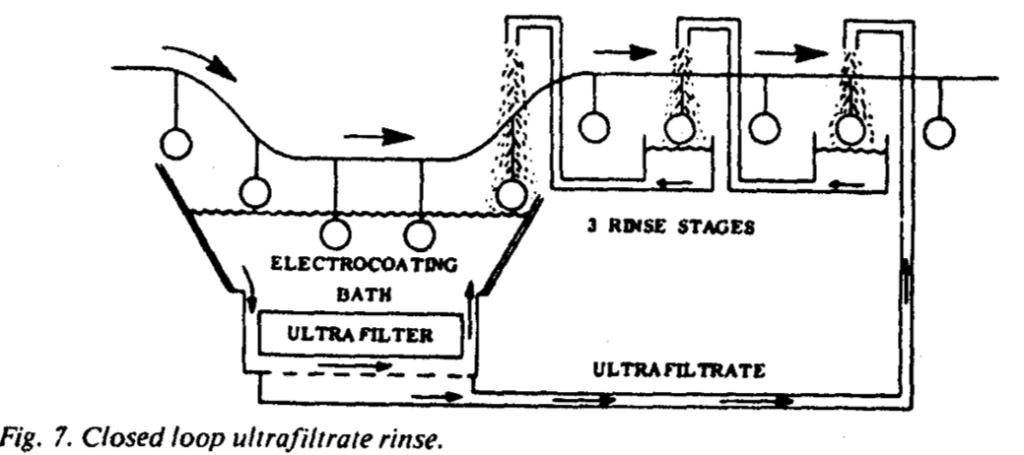

તાજા કોટેડ ટુકડાઓ, જ્યારે સ્નાનમાંથી ઉપાડવામાં આવે છે, ત્યારે નહાવાના ટીપાં અને પેઇન્ટના ખાબોચિયાં પણ લઈ જાય છે. કોટેડ વર્ક પીસની નજીકમાં પેઇન્ટ સોલિડ્સની ઊંચી સાંદ્રતા હોય છે. એવો અંદાજ છે કે ઓટોમોટિવ બોડી લગભગ 1 ગેલન બાથ લઈ જઈ શકે છે. 10wt% નોન-વોલેટાઇલ્સ પર આ લગભગ 1 lb. ઘન છે. કોટેડ સપાટીઓ તરફ ઘન પદાર્થોના સ્થળાંતરને ધ્યાનમાં લેતા, તેમની નજીકમાં 35% સુધીની ઘન સાંદ્રતા અપેક્ષિત છે. આ રીતે, તે સ્પષ્ટ છે કે લિફ્ટેડ પેઇન્ટ બાથની પુનઃપ્રાપ્તિ જરૂરી છે, અને "અલ્ટ્રાફિલ્ટ્રેટ રિન્સ" ના રૂપમાં એક આકર્ષક રીત મળી આવી છે.

અલ્ટ્રાફિલ્ટરેશન મેમ્બ્રેનનો ઉપયોગ કરે છે જે પાણીને પસાર થવા દે છે અને ખરેખર ઓગળેલા પદાર્થો, જેમ કે દ્રાવક, દ્રાવ્ય, ક્ષાર (અશુદ્ધિઓ!), વગેરે. વિખરાયેલા પેઇન્ટ રેઝિન, રંગદ્રવ્યો, વગેરે પટલ દ્વારા જાળવી રાખવામાં આવે છે. દબાણ હેઠળ પટલની એક બાજુએ સો કે તેથી વધુ ગેલન સ્નાન પસાર થાય છે, જ્યારે એક ગેલન સ્પષ્ટ જલીય પ્રવાહી પટલમાંથી પસાર થાય છે. પ્રવાહી, જેને પરમીટ અથવા અલ્ટ્રાફિલ્ટ્રેટ કહેવાય છે, તેને એકત્ર કરવામાં આવે છે અને કોગળા પ્રવાહી તરીકે ઉપયોગમાં લેવાય છે (ફિગ. 7). ત્રણ-તબક્કાની રિન્સ સિસ્ટમ લગભગ 85% પેઇન્ટ સોલિડને પુનઃપ્રાપ્ત કરે છે જે સ્નાનમાંથી ઉપાડવામાં આવ્યા હતા.

અલ્ટ્રાફિલ્ટ્રેટના જથ્થાને કેટલીકવાર કાઢી નાખવામાં આવે છે, જે ડમ્પ સાઇટ્સ માટે ટ્રકિંગની જરૂર પડી શકે છે. આ કચરાનું પ્રમાણ રિવર્સ ઓસ્મોસિસ દ્વારા ઘટાડી શકાય છે.

ગરમીથી પકવવું અથવા ઉપચાર:

ક્યોરિંગ માટે સમય/તાપમાનની આવશ્યકતાઓ રેઝિન સિસ્ટમ દ્વારા નિર્ધારિત કરવામાં આવે છે અને તે પરંપરાગત ડુબાડવા અથવા સ્પ્રે પેઇન્ટ માટે જરૂરી હોય તેવા સમાન હોય છે - સામાન્ય રીતે 5'F થી 25°F હવાના તાપમાનમાં 250-400 મિનિટ. એર-ડ્રાયિંગ ઇલેક્ટ્રોકોટ્સ બજારમાં છે.

સાધનો

કોટિંગ ટાંકીઓ.

બે પ્રકારની ટાંકીનો ઉપયોગ થાય છે:

- ટાંકીની દિવાલનો ઉપયોગ કાઉન્ટર-ઇલેક્ટ્રોડ તરીકે થાય છે.

- ટાંકીની દીવાલ ઈલેક્ટ્રિકલી ઇન્સ્યુલેટીંગ કોટ વડે લાઇન કરેલી હોય છે, જ્યારે કાઉન્ટર-ઈલેક્ટ્રોડ્સ ટાંકીમાં નાખવામાં આવે છે અને પછી વર્ક પીસના કદ અથવા આકાર અનુસાર સ્થિત કરવામાં આવે છે. ઈલેક્ટ્રોડ્સ કેટલાક ઈન્સ્ટોલેશન્સમાં કમ્પાર્ટમેન્ટથી ઘેરાયેલા હોય છે, જેની એક બાજુ પટલ દ્વારા બનેલી હોય છે. કાઉન્ટર આયનો “X” અથવા”Y”(કોષ્ટક 1) ઇલેક્ટ્રોડ કમ્પાર્ટમેન્ટમાં ઇલેક્ટ્રોડાયલિસિસ નામની પ્રક્રિયા દ્વારા એકઠા થાય છે અને તેને કાઢી નાખવામાં આવે છે અથવા ફરીથી ઉપયોગમાં લેવાય છે.

આંદોલન:

પંપ, ડ્રાફ્ટ ટ્યુબ, લાઇન શાફ્ટ અને ઇજેક્ટર-નોઝલ સિસ્ટમનો ઉપયોગ 6 થી 30 મિનિટમાં સમગ્ર બાથ વોલ્યુમને ખસેડવા અથવા ફેરવવા માટે સક્ષમ છે, જેનો ઉપયોગ પેઇન્ટને ટાંકીમાં સ્થિર થતો અટકાવવા માટે કરવામાં આવે છે.

ફ્લટ્રેશન:

નિયમ પ્રમાણે, 5 થી 75 માઇક્રોન છિદ્ર કદના ફિલ્ટર્સનો ઉપયોગ 30 થી 120 મિનિટમાં ફિલ્ટર દ્વારા સમગ્ર પેઇન્ટ વોલ્યુમ પસાર કરવા માટે થાય છે. એસિડિક ફીડ સામગ્રી 40% થી 99+ % સુધીની પેઇન્ટ ઘન સાંદ્રતામાં બનાવવામાં આવે છે અને મોકલવામાં આવે છે. કેટલાક સ્થાપનોમાં, ફીડને બે અથવા વધુ ઘટકોના સ્વરૂપમાં ટાંકીમાં મીટર કરવામાં આવે છે, જેમાં એક ઘટક રેઝિન છે, બીજો ઘટક પિગમેન્ટ સ્લરી છે, વગેરે.

સોલ્યુબિલાઇઝર દૂર કરવાની પદ્ધતિ:

ઓપરેટિંગ સ્થિતિમાં સ્નાન રાખવા માટે, બાકી રહેલા સોલ્યુબિલાઇઝરને ઇલેક્ટ્રોડાયલિસિસ, આયન એક્સચેન્જ અથવા ડાયાલિસિસ પદ્ધતિઓ દ્વારા દૂર કરવામાં આવે છે.

ઠંડકના સાધનો:

વ્યવહારીક રીતે તમામ લાગુ વિદ્યુત ઉર્જા ગરમીમાં રૂપાંતરિત થાય છે. પેઇન્ટ સપ્લાયર્સ દ્વારા નિર્દિષ્ટ કર્યા મુજબ, સામાન્ય રીતે 70°F અને 90F ની વચ્ચે, ઇચ્છિત સ્નાનનું તાપમાન જાળવવા માટે કૂલિંગ સાધનો પર્યાપ્ત હોવા જોઈએ.

ગરમીથી પકવવું અથવા ઉપચાર:

પકાવવાની નાની ભઠ્ઠીના પરંપરાગત પ્રકારનો ઉપયોગ થાય છે. પકાવવાની નાની ભઠ્ઠી દ્વારા હવાનો વેગ તુલનાત્મક રીતે ઓછો છે, કારણ કે પેઇન્ટ કોટમાં ઓર્ગેનિક વોલેટાઇલ્સની ખૂબ ઓછી માત્રા છે.

પાવર સ્ત્રોત:

રેક્ટિફાયર જે 10% થી ઓછા રિપલ ફેક્ટરનો સીધો પ્રવાહ પહોંચાડે છે તે સામાન્ય રીતે સ્પષ્ટ કરવામાં આવે છે. વિવિધ આઉટ-પુટ વોલ્ટેજ નિયંત્રણો ઉપયોગમાં છે, જેમ કે ટેપ સ્વીચો, ઇન્ડક્શન રેગ્યુલેટર, સેચ્યુરેબલ કોર રિએક્ટર વગેરે. સામાન્ય રીતે 50 થી 500V રેન્જમાં વોલ્ટેજ આપવામાં આવે છે. વર્તમાન જરૂરિયાતની ગણતરી ઉપલબ્ધ સમયમાં લાગુ થવાના કોટિંગના વજન પરથી કરવામાં આવે છે.

ટિપ્પણીઓ બંધ છે