Brève introduction de la résine de polyéthylène

Brève introduction de la résine de polyéthylène

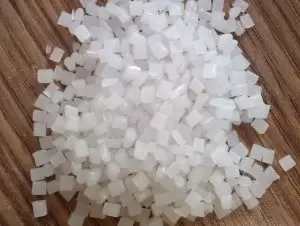

Le polyéthylène (PE) est un thermoplastique résine obtenue par polymérisation de l'éthylène. Dans l'industrie, les copolymères d'éthylène avec de petites quantités d'alpha-oléfines sont également inclus. La résine de polyéthylène est inodore, non toxique, ressemble à de la cire, a une excellente résistance aux basses températures (la température de fonctionnement minimale peut atteindre -100 ~ -70 ° C), une bonne stabilité chimique et peut résister à la plupart des acides et à l'érosion alcaline (non résistant à l'oxydation acide naturel). Il est insoluble dans les solvants courants à température ambiante, avec une faible absorption d'eau et une excellente isolation électrique.

Le polyéthylène a été synthétisé par la British ICI Company en 1922, et en 1933, la British Bonemen Chemical Industry Company a découvert que l'éthylène pouvait être polymérisé pour former du polyéthylène sous haute pression. Cette méthode a été industrialisée en 1939 et est communément connue sous le nom de méthode à haute pression. En 1953, K. Ziegler de la Federal La République d'Allemagne a découvert qu'avec TiCl4-Al(C2H5)3 comme catalyseur, l'éthylène pouvait également être polymérisé sous une pression plus basse. Cette méthode a été mise en production industrielle en 1955 par la Hearst Company de la Federal République d'Allemagne, et est communément appelé polyéthylène basse pression. Au début des années 1950, la Philips Petroleum Company des États-Unis a découvert qu'en utilisant de l'oxyde de chrome et de l'alumine de silice comme catalyseur, l'éthylène pouvait être polymérisé pour former du polyéthylène haute densité sous moyenne pression, et la production industrielle a été réalisée en 1957. Dans les années 1960 , la société canadienne DuPont a commencé à fabriquer du polyéthylène basse densité avec de l'éthylène et de l'α-oléfine par la méthode en solution. En 1977, Union Carbide Company et Dow Chemical Company des États-Unis ont successivement utilisé la méthode basse pression pour fabriquer du polyéthylène basse densité, appelé polyéthylène basse densité linéaire, dont la méthode en phase gazeuse de Union Carbide Company était la plus importante. Les performances du polyéthylène basse densité linéaire sont similaires à celles du polyéthylène basse densité et présentent certaines caractéristiques du polyéthylène haute densité. De plus, la consommation d'énergie dans la production est faible, elle s'est donc développée extrêmement rapidement et est devenue l'une des nouvelles résines synthétiques les plus accrocheuses.

La technologie de base de la méthode à basse pression réside dans le catalyseur. Le système TiCl4-Al(C2H5)3 inventé par Ziegler en Allemagne est le catalyseur de première génération pour les polyoléfines. En 1963, la société belge Solvay a lancé le catalyseur de deuxième génération avec un composé de magnésium comme support, et l'efficacité catalytique a atteint des dizaines de milliers à des centaines de milliers de grammes de polyéthylène par gramme de titane. L'utilisation du catalyseur de deuxième génération peut également économiser le processus de post-traitement pour éliminer les résidus de catalyseur. Plus tard, des catalyseurs à haut rendement pour la méthode en phase gazeuse ont été développés. En 1975, l'italien Monte Edison Group Corporation a développé un catalyseur capable de produire directement du polyéthylène sphérique sans granulation. C'est ce qu'on appelle le catalyseur de troisième génération, qui est une autre révolution dans la production de polyéthylène haute densité.

La résine de polyéthylène est très sensible aux contraintes environnementales (action chimique et mécanique) et est moins résistante au vieillissement thermique que les polymères en termes de structure chimique et de mise en œuvre. Le polyéthylène peut être traité par des procédés de moulage thermoplastique conventionnels. Il a un large éventail d'utilisations, principalement utilisé pour fabriquer des films, des matériaux d'emballage, des conteneurs, des tuyaux, des monofilaments, des fils et des câbles, des nécessités quotidiennes, etc., et peut être utilisé comme matériau isolant haute fréquence pour les téléviseurs, les radars, etc.

Avec le développement de l'industrie pétrochimique, la production de polyéthylène s'est développée rapidement et la production représente environ 1/4 de la production totale de plastique. En 1983, la capacité de production mondiale totale de polyéthylène était de 24.65 Mt, et la capacité des unités en construction était de 3.16 Mt. Selon les dernières statistiques de 2011, la capacité de production mondiale a atteint 96 Mt. La tendance de développement de la production de polyéthylène montre que la production et la consommation se déplacent progressivement vers l'Asie, et la Chine devient de plus en plus le marché de consommation le plus important.