Configuration de l'équipement d'application de revêtement en poudre

Il y a plusieurs façons de postuler revêtement en poudre matériaux; et il y a septral équipement d'application de revêtement en poudre en option. Cependant, le matériau à appliquer doit être d'un type compatible. Par exemple, si la méthode d'application est un lit fluidisé. alors le matériau de revêtement en poudre doit être de qualité lit fluidisé. À l'inverse, si la méthode d'application est la pulvérisation électrostatique, le matériau en poudre doit être de qualité pulvérisation électrostatique.

Une fois le matériau correctement sélectionné, la méthode d'application est sélectionnée en fonction des objectifs de conception et de production des pièces. Il existe deux formes de méthodes d'application. Celles-ci varient aussi largement que les applications auxquelles elles conviennent.

Ces formulaires sont :

- Application en lit fluidisé

- Application par pulvérisation.

LIT FLUIDISE

Cette méthode d'application a été la première utilisée pour appliquer un matériau de revêtement en poudre. Il est encore utilisé aujourd'hui dans de nombreuses applications où l'épaisseur du film après durcissement est supérieure à 5.0 mils. Les articles typiques sont les produits en fil, les barres omnibus électriques, etc.

La méthode d'application en lit fluidisé peut être réalisée de deux manières. Une façon est le . C'est un processus qui nécessite de préchauffer la pièce pour que la poudre fonde et y adhère. La partie chaude est placée dans un lit fluidisé de poudre pour revêtement. La quantité de poudre appliquée sur la pièce dépend de la température de la pièce et de la durée de son séjour dans le lit. Il est évident que le contrôle de l'épaisseur du film n'est pas une préoccupation principale lorsque cette méthode est utilisée.

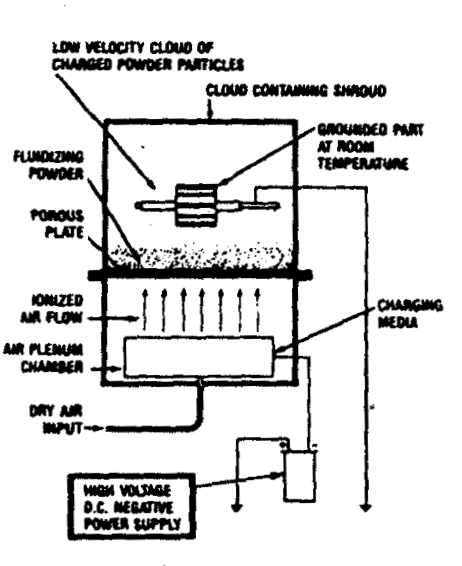

Pour mieux contrôler l'épaisseur du film sur la pièce, avec un système à lit fluidisé, les principes de l'électrostatique sont introduits. Comme le montre la figure 1, la pièce est transportée au-dessus du lit fluidisé et la poudre y est attirée. La pièce ne nécessite désormais aucun préchauffage avant d'être placée au-dessus du lit. La poudre est attirée vers la pièce au moyen d'une charge électrostatique sur la particule de poudre. Cette charge électrostatique est développée dans un champ électrostatique soit au-dessus, soit dans le lit fluidisé.

L'épaisseur du film sur la pièce est désormais contrôlée non seulement par la durée pendant laquelle la pièce est dans le lit fluidisé, mais également par la quantité de charge électrostatique sur la particule de poudre. La chaleur est encore parfois utilisée dans ce processus pour surmonter la configuration des pièces qui peut causer des problèmes de cage de Faraday.

Cette méthode d'application est utilisée pour le revêtement d'armatures de moteurs électriques. Ceux-ci nécessitent un revêtement à haute résistance diélectrique avec un contrôle de l'épaisseur du film pour permettre au fil d'être correctement enroulé.

Lit fluidisé La construction varie selon chaque fabricant ; cependant, les mêmes composants de base sont utilisés dans toutes les conceptions. Ces composants sont la trémie ou le réservoir, le plénum ou chambre à air et la plaque de fluidisation. Différents matériaux sont utilisés pour chacun de ces composants en fonction de la conception, du fabricant et de l'utilisation finale. Par exemple, la plaque de fluidisation peut être constituée de polyéthylène poreux, de table d'harmonie, de papier kraft ou de tout matériau poreux ou combinaison de matériaux. Le réservoir peut être constitué de n'importe quel matériau pouvant supporter le poids de la poudre.

APPLICATION PAR PULVÉRISATION

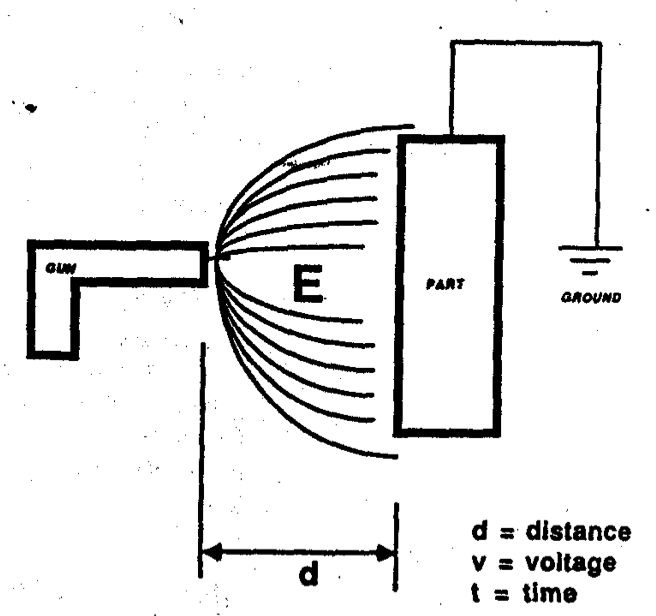

La méthode d'application du revêtement en poudre avec un équipement de pulvérisation électrostatique est divisée en deux types. Dans les deux cas, l'électrostatique doit être utilisée pour attirer la poudre sur la pièce. Il n'y a pas d'attraction ou d'adhérence mécanique à retenir. La poudre à la pièce comme on le voit dans les systèmes de pulvérisation de liquide. Pour cela, la poudre doit être chargée, ou la partie chauffée (attraction thermique), pour être attirée vers le substrat. La meilleure analogie pour expliquer cela est que si vous frottez un ballon contre vos cheveux, il collera au mur à cause de la charge électrostatique. Le même ballon ne collera pas au mur sans la charge électrostatique. Cette expérience doit être effectuée un jour sec (pas humide). Les deux types d'équipement d'application de revêtement en poudre par pulvérisation électrostatique sont :

- pistolets de pulvérisation chargés corona.

- Pistolets de pulvérisation Tribo chargés

La limitation de l'ampérage, le cyclage du courant ou l'application de courant intermittent allongent le temps de revêtement requis, car ce sont les ampères-secondes appliqués (coulombs) qui produisent le dépôt électrolytique.

La consommation actuelle varie d'environ 15 coulombs par gramme de couche de finition jusqu'à 150 coul/g. Après une montée subite initiale d'ampérage, la résistance électrique élevée du film fraîchement déposé diminue l'écoulement courant, ayant pour résultat un overall exigence de deux à quatre ampères par pied carré pendant une à trois minutes, ou entre un et trois kilowattheures par 100 pieds carrés. Le temps de revêtement varie généralement de une à trois minutes. Pour certains travaux spéciaux, tels que les fils. bandes d'acier, etc., des temps de revêtement aussi faibles que six secondes sont signalés.

La tension requise est largement dictée par la nature de la résine dispersée dans le bain. Les installations fonctionnent généralement entre 200 et 400 volts, bien que certaines fonctionneraient à 50 volts et d'autres à 1000 XNUMX volts.

Rinçage:

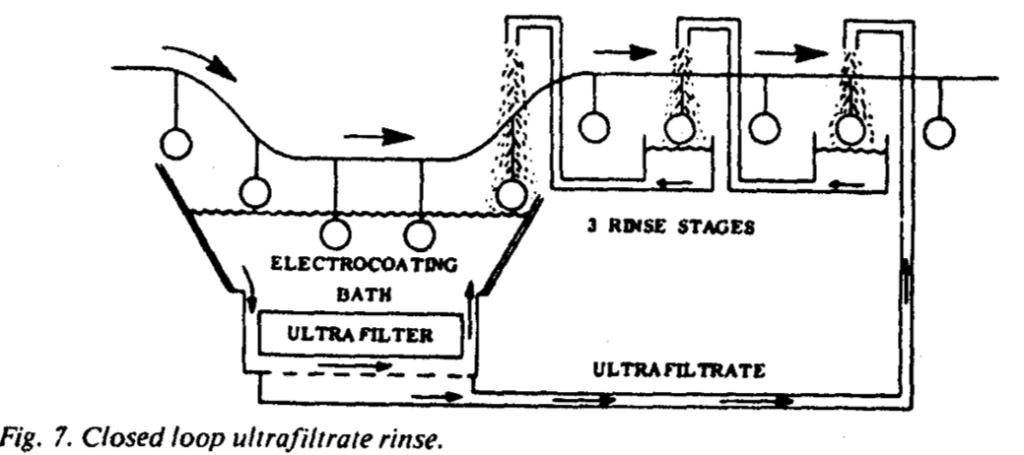

Les pièces fraîchement enduites, lorsqu'elles sont sorties du bain, transportent des gouttelettes de bain et même des flaques de peinture. Une concentration élevée de solides de peinture existe à proximité d'une pièce à enduire. On estime qu'une carrosserie automobile peut transporter (faire traîner) environ 1 gallon de bain. À 10 % en poids de matières non volatiles, cela représente environ 1 livre de solides. Compte tenu de la migration des solides vers les surfaces en cours de revêtement, des concentrations de solides allant jusqu'à 35% sont attendues à proximité. Ainsi, il est évident que la récupération du bain de peinture levé est nécessaire, et une voie lucrative a été trouvée sous la forme de « rinçage ultrafiltrat ».

L'ultrafiltration utilise des membranes qui permettent le passage de l'eau et des substances véritablement dissoutes, comme les solvants, les solubilisants, les sels (impuretés !), etc. Les résines de peinture dispersées, les pigments, etc. sont retenus par la membrane. Cent gallons ou plus de bain passent d'un côté de la membrane sous pression, tandis qu'un gallon de fluide aqueux clair passe à travers la membrane. Le fluide, appelé perméat ou ultrafiltrat, est collecté et utilisé comme fluide de rinçage (Fig. 7). Un système de rinçage en trois étapes récupère environ 85 % des solides de peinture qui ont été retirés du bain.

Des quantités d'ultrafiltrat sont parfois rejetées, ce qui peut nécessiter un transport par camion vers des sites de décharge. Le volume de ces déchets peut être réduit par osmose inverse.

Cuire ou durcir :

Les exigences de temps/température pour le durcissement sont dictées par le système de résine et sont similaires à celles requises pour les peintures conventionnelles par immersion ou par pulvérisation - généralement 5-25 minutes à une température de l'air de 250'F à 400°F. Des revêtements électrolytiques séchant à l'air sont sur le marché.

LES MEILLEURS ÉQUIPEMENTS

Réservoirs de revêtement.

Deux types de réservoir sont utilisés :

- La paroi du réservoir sert de contre-électrode.

- La paroi du réservoir est revêtue d'une couche isolante électriquement, tandis que les contre-électrodes sont insérées dans le réservoir puis positionnées en fonction de la taille ou de la forme de la pièce à usiner. Les électrodes sont dans certaines installations entourées de compartiments dont un côté est formé par une membrane. Les contre-ions « X » ou « Y » (tableau 1) s'accumulent dans les compartiments des électrodes par un processus appelé électrodialyse et sont jetés ou réutilisés.

Agitation:

Des pompes, des tubes d'aspiration, des lignes d'arbres et des systèmes éjecteurs-buses capables de déplacer ou de retourner tout le volume du bain en 6 à 30 minutes sont utilisés pour empêcher la peinture de se déposer dans le réservoir.

Filtration :

En règle générale, des filtres à pores de 5 à 75 microns sont utilisés pour faire passer tout le volume de peinture à travers le filtre en 30 à 120 minutes. Les matières premières acides sont fabriquées et expédiées à des concentrations de solides de peinture allant de 40 % à 99+ %. Dans certaines installations, l'alimentation est dosée dans le réservoir sous la forme de deux ou plusieurs composants, un composant étant la résine, l'autre composant étant une suspension pigmentaire, etc.

Méthode d'élimination du solubilisant :

Pour maintenir un bain en état de fonctionnement, l'élimination du solubilisant restant est réalisée par des méthodes d'électrodialyse, d'échange d'ions ou de dialyse.

Équipement de refroidissement :

Pratiquement toute l'énergie électrique appliquée est convertie en chaleur. L'équipement de refroidissement doit être adéquat pour maintenir la température du bain désirée, généralement entre 70°F et 90F, comme spécifié par les fournisseurs de peinture.

Cuire ou guérir :

Le type de four conventionnel est utilisé. La vitesse de l'air à travers le four est comparativement faible, en raison des très petites quantités de volatiles organiques dans la couche de peinture.

Alimentation:

Les redresseurs qui fournissent un courant continu de moins de 10 % de facteur d'ondulation sont généralement spécifiés. Divers contrôles de tension de sortie sont utilisés, tels que des commutateurs de prise, des régulateurs d'induction, des réacteurs à noyau saturable, etc. Des tensions dans la plage de 50 à 500 V sont généralement fournies. Le besoin actuel est calculé à partir du poids de revêtement à appliquer dans le temps disponible.

Les commentaires sont fermés