熱浸鍍鋁鋅鍍層的耐腐蝕性研究

熱浸 Zn55Al1.6Si 鍍鋁鋅塗料已廣泛應用於汽車工業、船舶工業、機械工業等許多領域,不僅具有比鋅塗層更好的防腐性能,而且成本低(目前 Al 的價格低於 Zn 的價格)。 La 等稀土可以阻礙氧化皮生長並增加氧化皮附著力,因此它們已被用於保護鋼和其他 金屬的 合金抗氧化和腐蝕。 然而,關於La在熱浸鍍鋁鋅合金塗層中的應用的文獻很少,本文研究了La的添加對熱浸鍍鋁鋅合金塗層耐腐蝕性能的影響。

實驗的

[1] 熱浸在Ф 0,0.02 mm 軟鋼絲上塗覆含有0.05wt.%、0.1wt.%、0.2wt.%和1wt.% La的熱浸Zn-Al-Si-La合金塗層。 工藝流程為:超聲波除鏽除油(55℃)→水洗→助熔(85℃)→烘乾(100~200℃)熱浸(640~670℃, 3~5 秒)。

[2]減肥測試重量損失試驗通過銅加速醋酸鹽霧試驗(CASS)和在鹽霧室和 3.5% NaCl 溶液中進行的浸沒腐蝕試驗來測量。 試驗結束後,用機械方法除去腐蝕產物,用流水沖洗,然後用冷風吹乾,用電子秤測量失重。 在這兩種情況下,三帕ral製作 lel 樣本以獲得更精確的結果。 CASS 試驗的試驗時間為 120 小時,浸沒試驗的試驗時間為 840 小時。

[3]電化學測試電化學測試採用德國提供的IM6e電化學工作站進行,以鉑板為對電極,飽和甘汞電極為參比電極,熱浸鋅-鋁-矽-鑭塗層低碳鋼絲為工作電極。 腐蝕介質為 3.5% NaCl 溶液。 暴露於測試溶液的表面積為1cm2。 進行電化學阻抗譜 (EIS) 測量,頻率範圍從 10 kHz 到 10 mHz,正弦電壓信號的寬度為 10 mV (rms)。在 -70 mV 的電壓範圍內記錄弱極化曲線到 70 mV,掃描速率為 1 mV/s。 在這兩種情況下,直到腐蝕電位保持穩定(5 分鐘內的變化小於 5 mV)才開始實驗。

在鹽霧室和 550% NaCl 溶液中腐蝕試驗後,通過 SSX-3.5 掃描電子顯微鏡 (SEM) 檢查樣品的表面形貌。 使用 PW-3.5 X 射線衍射 (XRD) 測試在鹽霧和 3040160% NaCl 溶液中樣品表面形成的腐蝕產物。

結果與討論

[1.1] 減肥

圖 1 說明了在鹽霧箱和 3.5% NaCl 溶液中的失重測試結果。 兩種情況下樣品的腐蝕速率均隨La含量增加至0.05wt.%而先下降,然後隨著La含量的進一步增加而增加。 因此,含 0.05wt.%La 的塗層具有最佳的耐腐蝕性。 發現在浸漬試驗過程中,在0% NaCl溶液中3.5wt.%La塗層表面最早發現紅銹,但直到浸漬試驗結束,0.05wt.% La塗層表面才發現紅銹.

2.1.2 電化學測試

圖 2 顯示了 Zn-Al-Si-La 合金塗層在 3.5% NaCl 溶液中的弱極化曲線。 可以看出,弱極化曲線的形狀幾乎沒有差異,各種合金塗層的腐蝕過程受陰極反應控制。 基於圖 2 弱極化曲線的 Tafel 擬合結果如表 1 所示。 與失重試驗類似,還發現通過少量的 La 和最小的腐蝕速率是用 0.05wt.%La 獲得的。

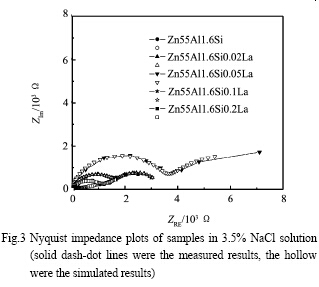

圖 3 顯示了在 3.5% NaCl 溶液中暴露 0.5 小時後記錄的具有不同 La 添加量的塗層的 Nyquist 圖。 在所有情況下,都有兩個弧,這意味著兩個時間常數。 出現在高頻的代表合金塗層的介電特性,而出現在低頻的代表孔隙中低碳鋼基材的介電特性(即塗層缺陷)。 隨著La添加量的增加,高頻電弧直徑增大,這種影響在Zn55Al1.6Si0.05La合金塗層的情況下更為明顯。 然而,隨著La含量的進一步增加,高頻電弧的直徑成反比減小。 同時,所有圓弧的中心都向第四象限傾斜,表明電極表面發生了色散效應。在這種情況下,使用CPE(恆相元件)代替純電容可以獲得更好的結果,證明如下:其他研究組。

評論被關閉