Configuração de equipamento de aplicação de revestimento a pó

Há muitas maneiras de aplicar revestimento em pó materiais; e há seteral equipamento de aplicação de revestimento em pó para opção. No entanto, o material a ser aplicado deve ser de um tipo compatível. Por exemplo, se o método de aplicação for leito fluidizado. então o material de revestimento em pó deve ser um grau de leito fluidizado, por outro lado, se o método de aplicação for spray eletrostático, então o material em pó deve ser um grau de spray eletrostático.

Uma vez que o material é selecionado corretamente, então o método de aplicação é selecionado pelo projeto da peça e pelos objetivos de produção. Existem duas formas de métodos de aplicação. Estes variam tanto quanto as aplicações a que se adequam.

Essas formas são:

- Aplicação em leito fluidizado

- Aplicação de pulverização.

CAMA FLUIDIZADA

Este método de aplicação foi o primeiro utilizado para aplicação de material de revestimento em pó. Ele ainda é usado hoje em muitas aplicações onde a espessura do filme após a cura é superior a 5.0 mils. Itens típicos são produtos de arame, barramentos elétricos, etc.

O método de aplicação em leito fluidizado pode ser realizado de duas maneiras. Uma maneira é o . Este é um processo que requer o pré-aquecimento da peça para que o pó derreta e adira a ela. A parte quente é colocada em um leito fluidizado de pó para revestimento. A quantidade de pó que é aplicada na peça é função de quão quente a peça está e quanto tempo ela está na cama. É óbvio que o controle da espessura do filme não é a principal preocupação quando este método é usado.

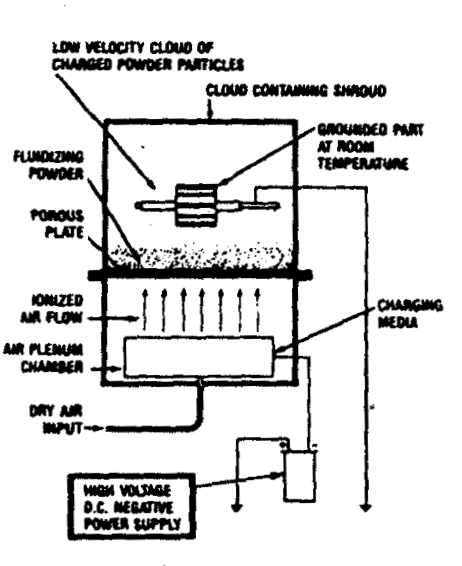

Para obter mais controle da espessura do filme na peça, com um sistema de leito fluidizado, são introduzidos os princípios da eletrostática. Conforme mostrado na Fig. 1, a peça é transportada acima do leito fluidizado e o pó é atraído por ele. A peça agora não requer pré-aquecimento antes de ser colocada acima da cama. O pó é atraído para a peça por meio de uma carga eletrostática na partícula de pó. Esta carga eletrostática é desenvolvida em um campo eletrostático acima ou no leito fluidizado.

A espessura do filme na peça agora é controlada não apenas pela quantidade de tempo que a peça está no leito fluidizado, mas também pela quantidade de carga eletrostática na partícula de pó. O calor ainda é usado algumas vezes neste processo para superar a configuração da peça que pode causar problemas na gaiola de Faraday.

Este método de aplicação é usado para revestir armaduras de motores elétricos. Estes requerem um revestimento de alta rigidez dielétrica com controle de espessura de filme para permitir que o fio seja enrolado adequadamente.

A construção do leito fluidizado varia de acordo com cada fabricante; no entanto, os mesmos componentes básicos são usados em todos os projetos. Esses componentes são a tremonha ou tanque, o plenum ou câmara de ar e a placa de fluidificação. Diferentes materiais são usados para cada um desses componentes dependendo do projeto, fabricante e uso final. Por exemplo, a placa de fluidificação pode ser feita de polietileno poroso, placa de som, papel artesanal ou qualquer material poroso ou combinação de materiais. O tanque pode ser feito de qualquer material que possa suportar o peso do pó.

APLICAÇÃO DE PULVERIZAÇÃO

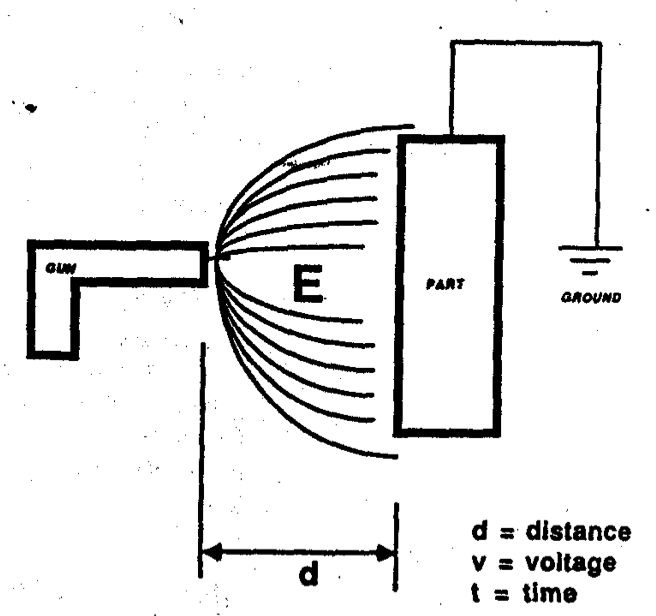

O método de aplicação de revestimento em pó com equipamento de pulverização eletrostática é dividido em dois tipos. Em ambos os casos, a eletrostática deve ser usada para atrair o pó para a peça. Não há atração mecânica ou aderência para segurar. O pó para a peça como visto em sistemas de spray líquido. Para tanto, o pó deve ser carregado, ou a parte aquecida (atração térmica), para ser atraída pelo substrato. A melhor analogia para explicar isso é que, se você esfregar um balão no cabelo, ele grudará na parede por causa da carga eletrostática. O mesmo balão não gruda na parede sem a carga eletrostática. Este experimento deve ser realizado em um dia seco (não úmido). Os dois tipos de equipamentos de aplicação de revestimento em pó eletrostático são:

- pistolas de pulverização carregadas corona.

- Pistolas de pulverização com carga tribo

A limitação de amperagem, o ciclo de corrente ou a aplicação de corrente intermitente prolongam o tempo de revestimento necessário, uma vez que são os amperes-segundos (coulombs) aplicados que produzem o eletrodepósito.

O consumo atual varia de cerca de 15 coulombs por grama de revestimento acabado até 150 coulombs/g. Após um surto inicial de amperagem, a alta resistência elétrica do filme recém-depositado diminui o fluxo de corrente, resultando em umrall exigência de dois a quatro amperes por pé quadrado por um a três minutos, ou entre um e três quilowatts-hora por 100 pés quadrados. O tempo de revestimento varia geralmente de um a três minutos. Para alguns trabalhos especiais, como fios. bandas de aço, etc., tempos de revestimento tão baixos quanto seis segundos são relatados.

O requisito de voltagem é largamente ditado pela natureza da resina dispersa no banho. As instalações são geralmente operadas entre 200 e 400 volts, embora algumas sejam operadas em 50 volts e outras em 1000 volts.

Lavagem:

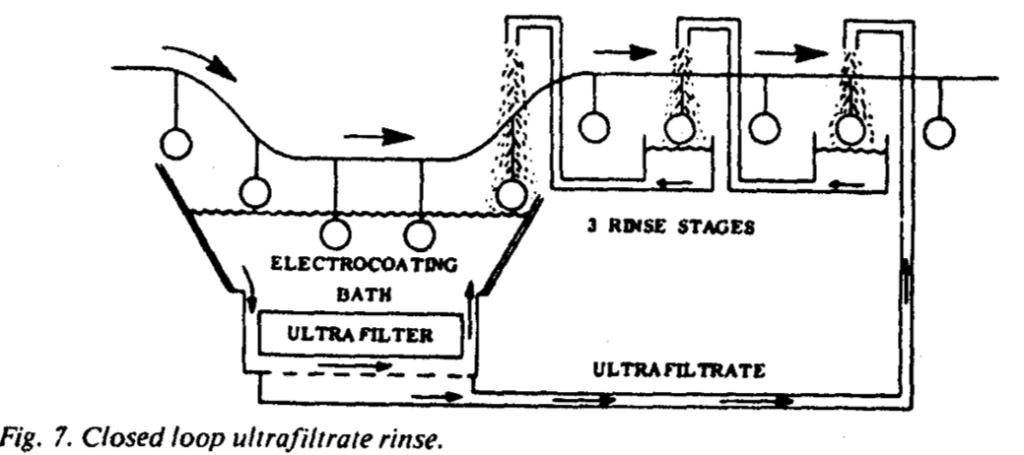

Peças recém-revestidas, quando levantadas do banho, carregam gotículas de banho e até poças de tinta. Existe uma alta concentração de sólidos de tinta nas proximidades de uma peça de trabalho que está sendo revestida. Estima-se que uma carroceria automotiva possa transportar (arrastar) cerca de 1 galão de banho. Com 10% em peso de não voláteis, isso é aproximadamente 1 libra de sólidos. Considerando a migração de sólidos para superfícies que estão sendo revestidas, são esperadas concentrações de sólidos de até 35% em suas proximidades. Assim, fica evidente que a recuperação do banho de tinta levantada é necessária, e uma forma lucrativa foi encontrada na forma de “lavagem ultrafiltrada”.

A ultrafiltração utiliza membranas que permitem a passagem de água e substâncias verdadeiramente dissolvidas, como solventes, solubilizantes, sais (impurezas!), etc. Resinas de tintas dispersas, pigmentos, etc. são retidos pela membrana. Cem ou mais galões de banho passam em um lado da membrana sob pressão, enquanto um galão de fluido aquoso claro passa através da membrana. O fluido, denominado permeado ou ultrafiltrado, é coletado e utilizado como fluido de enxágue (Fig. 7). Um sistema de enxágue de três estágios recupera aproximadamente 85% dos sólidos de tinta que foram retirados do banho.

Quantidades de ultrafiltrado às vezes são descartadas, o que pode exigir o transporte de caminhões para os locais de despejo. O volume desses resíduos pode ser reduzido por osmose reversa.

Assar ou Curar:

Os requisitos de tempo/temperatura para a cura são ditados pelo sistema de resina e são semelhantes aos exigidos para tintas convencionais por imersão ou spray – geralmente 5-25 minutos a 250'F a 400°F de temperatura do ar. Electrocoats de secagem ao ar estão no mercado.

EQUIPAMENTO

Tanques de Revestimento.

Dois tipos de tanque são usados:

- A parede do tanque é usada como contra-eletrodo.

- A parede do tanque é revestida com uma camada eletricamente isolante, enquanto os contra-eletrodos são inseridos no tanque e então posicionados de acordo com o tamanho ou forma da peça de trabalho. Os eletrodos estão em algumas instalações cercados por compartimentos, sendo um dos lados formado por uma membrana. Os contra-íons “X” ou “Y” (Tabela 1) acumulam-se nos compartimentos dos eletrodos por um processo denominado eletrodiálise e são descartados ou reutilizados.

Agitação:

Bombas, tubos de sucção, eixos de linha e sistemas ejetores-bicos capazes de movimentar ou virar todo o volume do banho em 6 a 30 minutos são usados para evitar que a tinta se deposite no tanque.

Fltração:

Como regra, filtros de tamanho de poro de 5 a 75 mícrons são usados para passar todo o volume de tinta pelo filtro em 30 a 120 minutos. Os materiais de alimentação ácidos são fabricados e enviados em concentrações de sólidos de tinta que variam de 40% a 99+%. Em algumas instalações, a alimentação é medida no tanque na forma de dois ou mais componentes, sendo um componente a resina, o outro componente uma pasta de pigmento, etc.

Método de remoção do solubilizador:

Para manter um banho em condições de operação, a remoção do solubilizador restante é realizada por meio de eletrodiálise, troca iônica ou métodos de diálise.

Equipamento de refrigeração:

Praticamente toda a energia elétrica aplicada é convertida em calor. O equipamento de resfriamento deve ser adequado para manter a temperatura desejada do banho, geralmente entre 70°F e 90F, conforme especificado pelos fornecedores de tinta.

Assar ou curar:

O tipo convencional de forno é usado. A velocidade do ar através do forno é comparativamente baixa, devido às quantidades muito pequenas de voláteis orgânicos na camada de tinta.

Fonte de alimentação:

Os retificadores que fornecem corrente contínua com fator de ondulação inferior a 10% são geralmente especificados. Vários controles de tensão de saída estão em uso, como chaves de derivação, reguladores de indução, reatores de núcleo saturáveis, etc. Tensões na faixa de 50 a 500V são normalmente fornecidas. A exigência atual é calculada a partir do peso do revestimento a ser aplicado no tempo disponível.

Comentários estão fechados