粉末塗料塗裝設備配置

申請方式有很多種 粉末塗料 材料;並且有七種ral 粉末塗料應用設備可供選擇。 但是,要應用的材料必須是兼容的類型。 例如,如果應用方法是流化床。 那麼粉末塗料必須是流化床級,相反,如果應用方法是靜電噴塗,那麼粉末材料必須是靜電噴塗級。

一旦正確選擇了材料,然後根據零件設計和生產目標選擇應用方法。 有兩種形式的應用方法。 這些變化與它們適合的應用程序一樣廣泛。

這些表格是:

- 流化床應用

- 噴塗應用。

流化床

這種應用方法是第一種用於應用粉末塗料的方法。 今天它仍然用於許多後固化膜厚度超過 5.0 密耳的應用。 典型項目有電線產品、電氣母線等。

流化床的應用方法可以通過兩種方式進行。 一種方法是 . 這是一個需要預熱部件的過程,以便粉末熔化並粘附在其上。 將熱部件放入粉末流化床中進行塗層。 施加到零件上的粉末量取決於零件的溫度和在床上的時間。 很明顯,當使用這種方法時,薄膜厚度的控制不是主要問題。

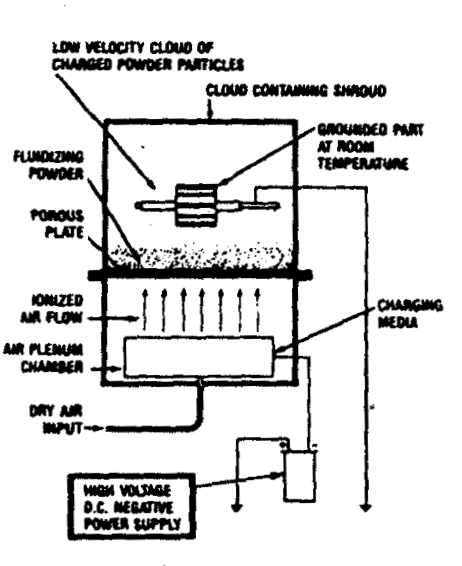

為了更好地控制部件上的薄膜厚度,使用流化床系統引入了靜電原理。 如圖 1 所示,零件被輸送到流化床上方,粉末被吸引到它上面。 現在,零件在放置在床上方之前不需要預熱。 粉末通過粉末顆粒上的靜電荷被吸引到零件上。 這種靜電荷在流化床上方或流化床中的靜電場中產生。

部件上的薄膜厚度現在不僅受部件在流化床中的時間量的控制,還受粉末顆粒上的靜電荷量的控制。 在此過程中有時仍會使用熱量來克服可能導致法拉第籠問題的零件配置。

這種應用方法用於塗覆電動機電樞。 這些需要具有膜厚控制的高介電強度塗層,以允許正確纏繞電線。

流化床結構因製造商而異; 但是,所有設計中都使用相同的基本組件。 這些組件是料斗或罐、增壓室或氣室以及流化板。 根據設計、製造商和最終用途,這些組件中的每一個都使用不同的材料。 例如,流化板可以由多孔聚乙烯、音板、牛皮紙或任何多孔材料或材料組合製成。 罐可以由能夠支撐粉末重量的任何材料製成。

噴塗應用

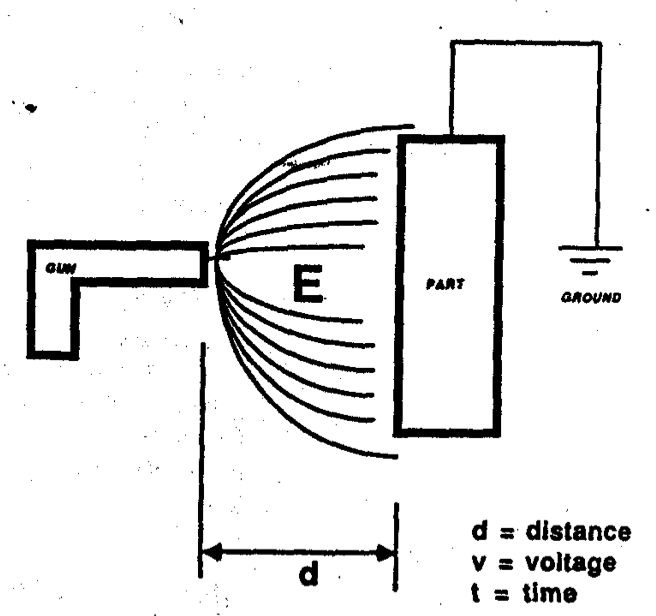

用靜電噴塗設備噴塗粉末塗料的方法分為兩種類型。 在這兩種情況下,都必須使用靜電將粉末吸引到零件上。沒有機械吸引或粘附來保持。 在液體噴塗系統中看到的零件的粉末。 因此,必須將粉末帶電,或將零件加熱(熱吸引)以吸引到基材上。 解釋這一點的最佳比喻是,如果你用氣球摩擦你的頭髮,由於靜電電荷,它會粘在牆上。 沒有靜電荷,同一個氣球不會粘在牆上。 這個實驗應該在乾燥(不潮濕)的日子裡進行。 靜電噴塗粉末塗料應用設備的兩種類型是:

- 電暈帶電噴槍。

- 摩擦帶電噴槍

電流限制、電流循環或間歇電流應用會延長所需的塗層時間,因為產生電沉積的是所施加的安培秒(庫侖)。

當前消耗範圍從每克成品塗層約 15 庫倫到 150 庫倫/克。 在初始安培數浪湧後,新沉積薄膜的高電阻會減少電流,從而導致過rall 要求每平方英尺 100 到 XNUMX 安培,持續 XNUMX 到 XNUMX 分鐘,或每 XNUMX 平方英尺 XNUMX 到 XNUMX 千瓦時。 塗層時間通常為一到三分鐘。 對於一些特殊的工作,比如電線。 據報導,鋼帶等的塗層時間低至六秒。

電壓要求很大程度上取決於浴中分散樹脂的性質。 安裝通常在 200 到 400 伏之間運行,但據報導,有些設備的運行電壓低至 50 伏,而另一些則高達 1000 伏。

漂洗:

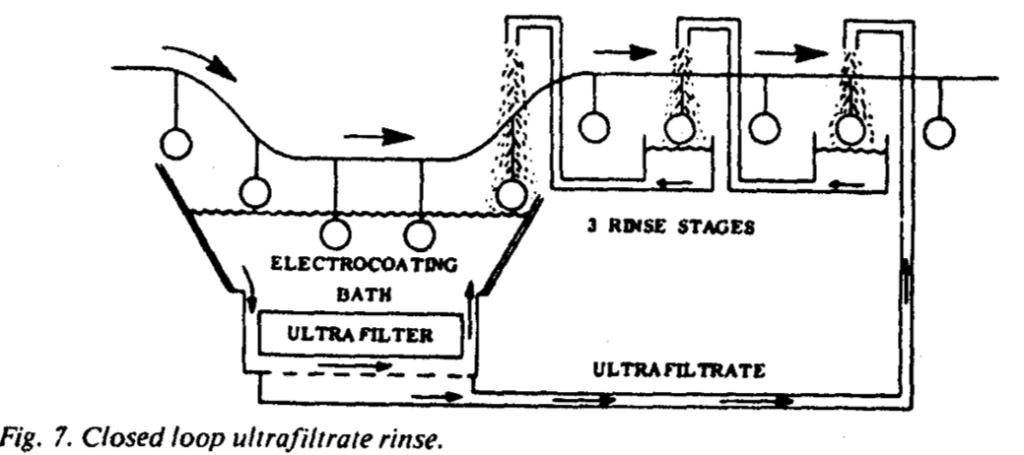

剛塗層的工件從浴槽中取出時,會帶有浴滴甚至油漆水坑。 被塗覆的工件附近存在高濃度的油漆固體。 據估計,一個汽車車身可以攜帶(拖出)大約 1 加侖的浴液。 在 10wt% 的非揮發物下,這大約是 1 磅的固體。 考慮到固體向被塗覆的表面遷移,預計在它們附近的固體濃度高達 35%。 由此可見,提升漆浴的回收勢在必行,“超濾漂洗”是一條有利可圖的途徑。

超濾使用允許水和真正溶解的物質通過的膜,例如溶劑、增溶劑、鹽(雜質!)等。分散的油漆樹脂、顏料等被膜保留。 一百或更多加侖的浴液在壓力下通過膜的一側,而一加侖清澈的水性流體通過膜。 收集稱為滲透液或超濾液的流體並用作沖洗液(圖 7)。 三級沖洗系統可回收約 85% 的塗料固體,這些固體塗料是從浴槽中提取出來的。

有時會丟棄大量超濾液,這可能需要用卡車運輸到傾倒場。 這些廢物的體積可以通過反滲透來減少。

烘烤或固化:

固化的時間/溫度要求由樹脂系統決定,類似於傳統浸漆或噴漆所需的時間/溫度——通常在 5'F 至 25°F 的空氣溫度下為 250-400 分鐘。 市場上有風乾電泳漆。

設備

塗料罐。

使用兩種類型的坦克:

- 罐壁用作反電極。

- 罐壁襯有電絕緣塗層,而反電極插入罐中,然後根據工件的尺寸或形狀定位。 在一些裝置中,電極被隔室包圍,隔室的一側由膜形成。 反離子“X”或“Y”(表 1)通過稱為電滲析的過程積聚在電極室中,並被丟棄或重新使用。

攪動:

泵、導流管、管線軸和噴射噴嘴系統能夠在 6 到 30 分鐘內移動或翻轉整個浴槽體積,用於防止塗料在罐中沉澱。

過濾:

通常,5 到 75 微米孔徑的過濾器用於在 30 到 120 分鐘內使整個塗料體積通過過濾器。 酸性進料以 40% 至 99+% 的油漆固體濃度製造和運輸。 在一些裝置中,進料以兩種或多種組分的形式計量加入罐中,一種組分是樹脂,另一種組分是顏料漿等。

增溶劑去除方法:

為了使浴槽保持在運行狀態,可通過電滲析、離子交換或滲析方法去除殘留的增溶劑。

冷卻設備:

實際上,所有施加的電能都轉化為熱量。 冷卻設備必須足以維持所需的浴溫,通常在 70°F 和 90°F 之間,如塗料供應商所規定的那樣。

烘烤或固化:

使用傳統類型的烤箱。 由於油漆塗層中含有極少量的有機揮發物,因此通過烘箱的空氣速度相對較低。

動力源:

通常規定提供紋波係數小於 10% 的直流電的整流器。 使用各種輸出電壓控制,例如分接開關、感應調節器、飽和鐵心電抗器等。通常提供 50 至 500V 範圍內的電壓。 當前要求是根據在可用時間內要施加的塗層重量計算的。

評論被關閉