ಪೌಡರ್ ಕೋಟಿಂಗ್ ಅಪ್ಲಿಕೇಶನ್ ಸಲಕರಣೆಗಳ ಸಂರಚನೆ

ಅನ್ವಯಿಸಲು ಹಲವು ಮಾರ್ಗಗಳಿವೆ ಪುಡಿ ಲೇಪಿತ ವಸ್ತುಗಳು; ಮತ್ತು ಏಳು ಇವೆral ಆಯ್ಕೆಗಾಗಿ ಪುಡಿ ಲೇಪನ ಅಪ್ಲಿಕೇಶನ್ ಉಪಕರಣಗಳು. ಆದಾಗ್ಯೂ, ಅನ್ವಯಿಸಬೇಕಾದ ವಸ್ತುವು ಹೊಂದಾಣಿಕೆಯ ಪ್ರಕಾರವಾಗಿರಬೇಕು. ಉದಾಹರಣೆಗೆ, ಅಪ್ಲಿಕೇಶನ್ ವಿಧಾನವು ದ್ರವೀಕೃತ ಹಾಸಿಗೆಯಾಗಿದ್ದರೆ. ನಂತರ ಪುಡಿ ಲೇಪನದ ವಸ್ತುವು ದ್ರವೀಕೃತ ಬೆಡ್ ದರ್ಜೆಯಾಗಿರಬೇಕು, ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ, ಅಪ್ಲಿಕೇಶನ್ ವಿಧಾನವು ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಸ್ಪ್ರೇ ಆಗಿದ್ದರೆ, ನಂತರ ಪುಡಿ ವಸ್ತುವು ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಸ್ಪ್ರೇ ದರ್ಜೆಯಾಗಿರಬೇಕು.

ವಸ್ತುವನ್ನು ಸರಿಯಾಗಿ ಆಯ್ಕೆ ಮಾಡಿದ ನಂತರ, ಭಾಗ ವಿನ್ಯಾಸ ಮತ್ತು ಉತ್ಪಾದನಾ ಗುರಿಗಳ ಮೂಲಕ ಅಪ್ಲಿಕೇಶನ್ ವಿಧಾನವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಅಪ್ಲಿಕೇಶನ್ ವಿಧಾನಗಳಲ್ಲಿ ಎರಡು ರೂಪಗಳಿವೆ. ಇವುಗಳು ಸೂಕ್ತವಾದ ಅಪ್ಲಿಕೇಶನ್ಗಳಂತೆ ವ್ಯಾಪಕವಾಗಿ ಬದಲಾಗುತ್ತವೆ.

ಈ ರೂಪಗಳು:

- ದ್ರವೀಕೃತ ಹಾಸಿಗೆ ಅಪ್ಲಿಕೇಶನ್

- ಸ್ಪ್ರೇ ಅಪ್ಲಿಕೇಶನ್.

ದ್ರವೀಕೃತ ಹಾಸಿಗೆ

ಪೌಡರ್ ಲೇಪನವನ್ನು ಅನ್ವಯಿಸಲು ಈ ವಿಧಾನವು ಮೊದಲನೆಯದು. ಕ್ಯೂರ್ಡ್ ಫಿಲ್ಮ್ ದಪ್ಪವು 5.0 ಮಿಲ್ಗಳಿಗಿಂತ ಹೆಚ್ಚಿರುವ ಅನೇಕ ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಇದನ್ನು ಇಂದಿಗೂ ಬಳಸಲಾಗುತ್ತದೆ. ವಿಶಿಷ್ಟವಾದ ವಸ್ತುಗಳು ತಂತಿ ಉತ್ಪನ್ನಗಳು, ಎಲೆಕ್ಟ್ರಿಕಲ್ ಬಸ್ ಬಾರ್ಗಳು ಇತ್ಯಾದಿ.

ಅಪ್ಲಿಕೇಶನ್ನ ದ್ರವೀಕೃತ ಹಾಸಿಗೆ ವಿಧಾನವನ್ನು ಎರಡು ರೀತಿಯಲ್ಲಿ ನಿರ್ವಹಿಸಬಹುದು. ಒಂದು ಮಾರ್ಗವೆಂದರೆ. ಇದು ಭಾಗವನ್ನು ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸಬೇಕಾದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದ್ದು, ಇದರಿಂದ ಪುಡಿ ಕರಗುತ್ತದೆ ಮತ್ತು ಅದಕ್ಕೆ ಅಂಟಿಕೊಳ್ಳುತ್ತದೆ. ಬಿಸಿ ಭಾಗವನ್ನು ಲೇಪನಕ್ಕಾಗಿ ಪುಡಿಯ ದ್ರವರೂಪದ ಹಾಸಿಗೆಯಲ್ಲಿ ಇರಿಸಲಾಗುತ್ತದೆ. ಭಾಗಕ್ಕೆ ಅನ್ವಯಿಸುವ ಪುಡಿಯ ಪ್ರಮಾಣವು ಭಾಗವು ಎಷ್ಟು ಬಿಸಿಯಾಗಿರುತ್ತದೆ ಮತ್ತು ಹಾಸಿಗೆಯಲ್ಲಿ ಎಷ್ಟು ಉದ್ದವಾಗಿದೆ ಎಂಬುದರ ಕಾರ್ಯವಾಗಿದೆ. ಈ ವಿಧಾನವನ್ನು ಬಳಸಿದಾಗ ಫಿಲ್ಮ್ ದಪ್ಪದ ನಿಯಂತ್ರಣವು ಪ್ರಾಥಮಿಕ ಕಾಳಜಿಯನ್ನು ಹೊಂದಿಲ್ಲ ಎಂಬುದು ಸ್ಪಷ್ಟವಾಗಿದೆ.

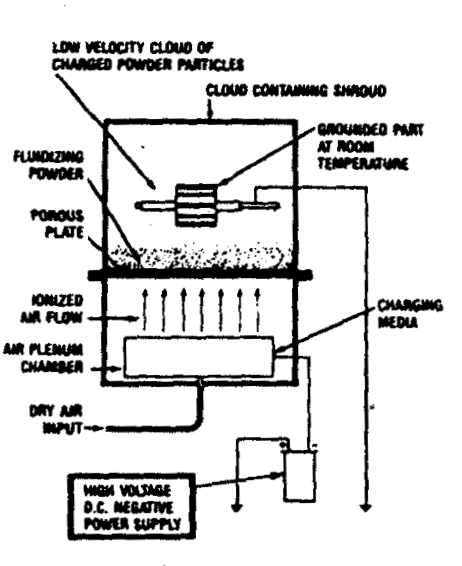

ಭಾಗದಲ್ಲಿ ಫಿಲ್ಮ್ ದಪ್ಪದ ಹೆಚ್ಚಿನ ನಿಯಂತ್ರಣವನ್ನು ಪಡೆಯಲು, ದ್ರವೀಕೃತ ಹಾಸಿಗೆ ವ್ಯವಸ್ಥೆಯೊಂದಿಗೆ, ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ತತ್ವಗಳನ್ನು ಪರಿಚಯಿಸಲಾಗಿದೆ. ಚಿತ್ರ 1 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಭಾಗವನ್ನು ದ್ರವೀಕರಿಸಿದ ಹಾಸಿಗೆಯ ಮೇಲೆ ಸಾಗಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಪುಡಿಯನ್ನು ಅದರತ್ತ ಆಕರ್ಷಿಸಲಾಗುತ್ತದೆ. ಭಾಗವು ಈಗ ಹಾಸಿಗೆಯ ಮೇಲೆ ಇಡುವ ಮೊದಲು ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸಬೇಕಾಗಿಲ್ಲ. ಪುಡಿ ಕಣದ ಮೇಲೆ ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಚಾರ್ಜ್ ಮೂಲಕ ಪುಡಿ ಭಾಗಕ್ಕೆ ಆಕರ್ಷಿತವಾಗುತ್ತದೆ. ಈ ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಚಾರ್ಜ್ ಅನ್ನು ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಕ್ಷೇತ್ರದಲ್ಲಿ ಅಥವಾ ದ್ರವೀಕೃತ ಹಾಸಿಗೆಯಲ್ಲಿ ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾಗಿದೆ.

ಭಾಗದಲ್ಲಿ ಫಿಲ್ಮ್ ದಪ್ಪವನ್ನು ಈಗ ದ್ರವೀಕರಿಸಿದ ಹಾಸಿಗೆಯಲ್ಲಿರುವ ಭಾಗವು ಎಷ್ಟು ಸಮಯದಿಂದ ನಿಯಂತ್ರಿಸಲ್ಪಡುತ್ತದೆ, ಆದರೆ ಪುಡಿ ಕಣದ ಮೇಲೆ ಎಷ್ಟು ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಚಾರ್ಜ್ ಆಗಿದೆ. ಫ್ಯಾರಡೆ ಕೇಜ್ ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡುವ ಭಾಗ ಸಂರಚನೆಯನ್ನು ಜಯಿಸಲು ಶಾಖವನ್ನು ಇನ್ನೂ ಕೆಲವೊಮ್ಮೆ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರಿಕಲ್ ಮೋಟಾರ್ ಆರ್ಮೇಚರ್ಗಳನ್ನು ಲೇಪಿಸಲು ಈ ಅಪ್ಲಿಕೇಶನ್ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ತಂತಿಯನ್ನು ಸರಿಯಾಗಿ ಗಾಯಗೊಳಿಸಲು ಅನುಮತಿಸಲು ಫಿಲ್ಮ್ ದಪ್ಪದ ನಿಯಂತ್ರಣದೊಂದಿಗೆ ಹೆಚ್ಚಿನ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ಸಾಮರ್ಥ್ಯದ ಲೇಪನದ ಅಗತ್ಯವಿರುತ್ತದೆ.

ದ್ರವೀಕೃತ ಹಾಸಿಗೆಯ ನಿರ್ಮಾಣವು ಪ್ರತಿ ತಯಾರಕರೊಂದಿಗೆ ಬದಲಾಗುತ್ತದೆ; ಆದಾಗ್ಯೂ, ಎಲ್ಲಾ ವಿನ್ಯಾಸಗಳಲ್ಲಿ ಒಂದೇ ಮೂಲ ಘಟಕಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಘಟಕಗಳು ಹಾಪರ್ ಅಥವಾ ಟ್ಯಾಂಕ್, ಪ್ಲೆನಮ್ ಅಥವಾ ಏರ್ ಚೇಂಬರ್, ಮತ್ತು ದ್ರವೀಕರಿಸುವ ಪ್ಲೇಟ್. ವಿನ್ಯಾಸ, ತಯಾರಕ ಮತ್ತು ಅಂತಿಮ ಬಳಕೆಯನ್ನು ಅವಲಂಬಿಸಿ ಈ ಪ್ರತಿಯೊಂದು ಘಟಕಗಳಿಗೆ ವಿಭಿನ್ನ ವಸ್ತುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ದ್ರವೀಕರಿಸುವ ಪ್ಲೇಟ್ ಅನ್ನು ಸರಂಧ್ರ ಪಾಲಿಥೀನ್, ಸೌಂಡ್ ಬೋರ್ಡ್, ಕ್ರಾಫ್ಟ್ ಪೇಪರ್ ಅಥವಾ ಯಾವುದೇ ಸರಂಧ್ರ ವಸ್ತು ಅಥವಾ ವಸ್ತುಗಳ ಸಂಯೋಜನೆಯಿಂದ ಮಾಡಬಹುದಾಗಿದೆ. ಪುಡಿಯ ತೂಕವನ್ನು ಬೆಂಬಲಿಸುವ ಯಾವುದೇ ವಸ್ತುಗಳಿಂದ ಟ್ಯಾಂಕ್ ಅನ್ನು ತಯಾರಿಸಬಹುದು.

ಸ್ಪ್ರೇ ಅಪ್ಲಿಕೇಶನ್

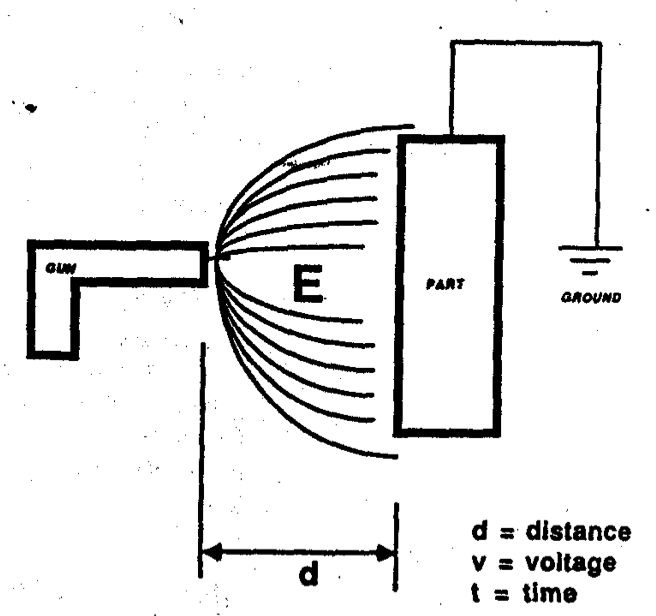

ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಸ್ಪ್ರೇ ಉಪಕರಣಗಳೊಂದಿಗೆ ಪುಡಿ ಲೇಪನವನ್ನು ಅನ್ವಯಿಸುವ ವಿಧಾನವನ್ನು ಎರಡು ವಿಧಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ. ಎರಡೂ ಸಂದರ್ಭಗಳಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಸ್ಟಾಟಿಕ್ಸ್ ಅನ್ನು ಪುಡಿಯನ್ನು ಭಾಗಕ್ಕೆ ಆಕರ್ಷಿಸಲು ಬಳಸಬೇಕು. ಟೆರೆ ಹಿಡಿದಿಡಲು ಯಾವುದೇ ಯಾಂತ್ರಿಕ ಆಕರ್ಷಣೆ ಅಥವಾ ಅಂಟಿಕೊಳ್ಳುವಿಕೆ ಇಲ್ಲ. ದ್ರವ ತುಂತುರು ವ್ಯವಸ್ಥೆಗಳಲ್ಲಿ ಕಂಡುಬರುವಂತೆ ಭಾಗಕ್ಕೆ ಪುಡಿ. ಆದ್ದರಿಂದ, ಪುಡಿಯನ್ನು ಚಾರ್ಜ್ ಮಾಡಬೇಕು, ಅಥವಾ ಭಾಗವನ್ನು ಬಿಸಿ ಮಾಡಬೇಕು (ಥರ್ಮಲ್ ಅಟ್ರಾಕ್ಷನ್), ತಲಾಧಾರಕ್ಕೆ ಆಕರ್ಷಿಸಬೇಕು. ಇದನ್ನು ವಿವರಿಸಲು ಉತ್ತಮ ಸಾದೃಶ್ಯವೆಂದರೆ ನಿಮ್ಮ ಕೂದಲಿನ ವಿರುದ್ಧ ಬಲೂನ್ ಅನ್ನು ಉಜ್ಜಿದರೆ, ಅದು ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಚಾರ್ಜ್ನಿಂದ ಗೋಡೆಗೆ ಅಂಟಿಕೊಳ್ಳುತ್ತದೆ. ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಚಾರ್ಜ್ ಇಲ್ಲದೆ ಅದೇ ಬಲೂನ್ ಗೋಡೆಗೆ ಅಂಟಿಕೊಳ್ಳುವುದಿಲ್ಲ. ಈ ಪ್ರಯೋಗವನ್ನು ಶುಷ್ಕ (ತೇವವಲ್ಲದ) ದಿನದಂದು ನಡೆಸಬೇಕು. ಸ್ಥಾಯೀವಿದ್ಯುತ್ತಿನ ಸ್ಪ್ರೇ ಪೌಡರ್ ಲೇಪನದ ಎರಡು ವಿಧದ ಉಪಕರಣಗಳು:

- ಕರೋನಾ ಚಾರ್ಜ್ಡ್ ಸ್ಪ್ರೇ ಗನ್ಗಳು.

- ಟ್ರಿಬೋ ಚಾರ್ಜ್ ಮಾಡಿದ ಸ್ಪ್ರೇ ಗನ್ಗಳು

ಆಂಪೇರ್ಜ್ ಮಿತಿ, ಕರೆಂಟ್ ಸೈಕ್ಲಿಂಗ್ ಅಥವಾ ಮರುಕಳಿಸುವ ಕರೆಂಟ್ ಅಪ್ಲಿಕೇಶನ್ ಅಗತ್ಯವಿರುವ ಲೇಪನ ಸಮಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ, ಏಕೆಂದರೆ ಇದು ಎಲೆಕ್ಟ್ರೋಡೆಪಾಸಿಟ್ ಅನ್ನು ಉತ್ಪಾದಿಸುವ ಅನ್ವಯಿಕ ಆಂಪಿಯರ್-ಸೆಕೆಂಡ್ಗಳು (ಕೌಲೊಂಬ್ಸ್).

ಪ್ರಸ್ತುತ ಬಳಕೆಯು ಪ್ರತಿ ಗ್ರಾಂ ಸಿದ್ಧಪಡಿಸಿದ ಕೋಟ್ಗೆ ಸುಮಾರು 15 ಕೂಲಂಬ್ಗಳಿಂದ 150 ಕೌಲ್/ಗ್ರಾಂ ವರೆಗೆ ಇರುತ್ತದೆ. ಆರಂಭಿಕ ಆಂಪೇರ್ಜ್ ಉಲ್ಬಣದ ನಂತರ, ಹೊಸದಾಗಿ ಠೇವಣಿ ಮಾಡಿದ ಫಿಲ್ಮ್ನ ಹೆಚ್ಚಿನ ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧವು ಪ್ರಸ್ತುತ ಹರಿವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಓವ್ಗೆ ಕಾರಣವಾಗುತ್ತದೆrall ಪ್ರತಿ ಚದರ ಅಡಿಗೆ ಎರಡರಿಂದ ನಾಲ್ಕು ಆಂಪಿಯರ್ಗಳು ಒಂದರಿಂದ ಮೂರು ನಿಮಿಷಗಳವರೆಗೆ ಅಥವಾ 100 ಚದರ ಅಡಿಗಳಿಗೆ ಒಂದರಿಂದ ಮೂರು ಕಿಲೋವ್ಯಾಟ್ ಗಂಟೆಗಳ ನಡುವೆ ಅಗತ್ಯವಿದೆ. ಲೇಪನದ ಸಮಯವು ಸಾಮಾನ್ಯವಾಗಿ ಒಂದರಿಂದ ಮೂರು ನಿಮಿಷಗಳವರೆಗೆ ಇರುತ್ತದೆ. ತಂತಿಗಳಂತಹ ಕೆಲವು ವಿಶೇಷ ಕೆಲಸಗಳಿಗಾಗಿ. ಸ್ಟೀಲ್ ಬ್ಯಾಂಡ್ಗಳು, ಇತ್ಯಾದಿ, ಲೇಪನದ ಸಮಯವನ್ನು ಆರು ಸೆಕೆಂಡುಗಳಷ್ಟು ಕಡಿಮೆ ವರದಿ ಮಾಡಲಾಗಿದೆ.

ವೋಲ್ಟೇಜ್ ಅಗತ್ಯವು ಹೆಚ್ಚಾಗಿ ಸ್ನಾನದಲ್ಲಿ ಚದುರಿದ ರಾಳದ ಸ್ವಭಾವದಿಂದ ನಿರ್ದೇಶಿಸಲ್ಪಡುತ್ತದೆ. ಅನುಸ್ಥಾಪನೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ 200 ಮತ್ತು 400ವೋಲ್ಟ್ಗಳ ನಡುವೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ, ಆದರೂ ಕೆಲವು ವರದಿಗಳು 50 ವೋಲ್ಟ್ಗಳಷ್ಟು ಕಡಿಮೆ ಮತ್ತು ಇತರವು 1000 ವೋಲ್ಟ್ಗಳವರೆಗೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ.

ತೊಳೆಯುವುದು:

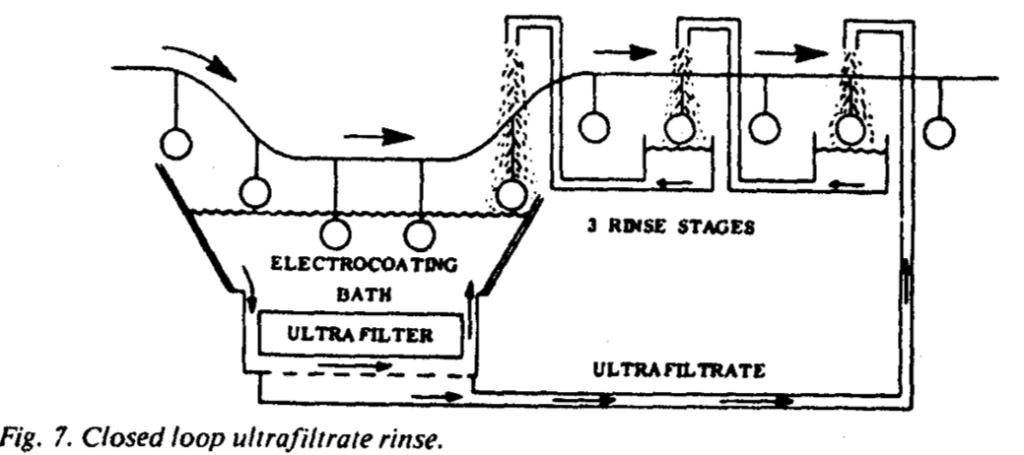

ಹೊಸದಾಗಿ ಲೇಪಿತ ತುಂಡುಗಳು, ಸ್ನಾನದಿಂದ ಎತ್ತಿದಾಗ, ಸ್ನಾನದ ಹನಿಗಳು ಮತ್ತು ಬಣ್ಣದ ಕೊಚ್ಚೆಗುಂಡಿಗಳನ್ನು ಒಯ್ಯುತ್ತವೆ. ಲೇಪಿತವಾದ ಕೆಲಸದ ತುಣುಕಿನ ಸಮೀಪದಲ್ಲಿ ಬಣ್ಣದ ಘನವಸ್ತುಗಳ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯು ಅಸ್ತಿತ್ವದಲ್ಲಿದೆ. ಒಂದು ಆಟೋಮೋಟಿವ್ ದೇಹವು ಸುಮಾರು 1 ಗ್ಯಾಲನ್ ಸ್ನಾನವನ್ನು ಸಾಗಿಸಬಹುದು (ಎಳೆಯಬಹುದು) ಎಂದು ಅಂದಾಜಿಸಲಾಗಿದೆ. 10wt% ಅಸ್ಥಿರವಲ್ಲದ ವಸ್ತುಗಳಲ್ಲಿ ಇದು ಸರಿಸುಮಾರು 1 lb. ಘನವಸ್ತುಗಳಾಗಿರುತ್ತದೆ. ಲೇಪಿತ ಮೇಲ್ಮೈಗಳ ಕಡೆಗೆ ಘನವಸ್ತುಗಳ ವಲಸೆಯನ್ನು ಪರಿಗಣಿಸಿ, ಅವುಗಳ ಸಮೀಪದಲ್ಲಿ 35% ವರೆಗಿನ ಘನವಸ್ತುಗಳ ಸಾಂದ್ರತೆಯನ್ನು ನಿರೀಕ್ಷಿಸಲಾಗಿದೆ. ಹೀಗಾಗಿ, ಎತ್ತುವ ಬಣ್ಣದ ಸ್ನಾನದ ಚೇತರಿಕೆ ಅಗತ್ಯವೆಂದು ಸ್ಪಷ್ಟವಾಗಿದೆ ಮತ್ತು "ಅಲ್ಟ್ರಾಫಿಲ್ಟ್ರೇಟ್ ಜಾಲಾಡುವಿಕೆಯ" ರೂಪದಲ್ಲಿ ಲಾಭದಾಯಕ ಮಾರ್ಗವನ್ನು ಕಂಡುಹಿಡಿಯಲಾಗಿದೆ.

ಅಲ್ಟ್ರಾಫಿಲ್ಟ್ರೇಶನ್ ನೀರಿನ ಅಂಗೀಕಾರವನ್ನು ಅನುಮತಿಸುವ ಪೊರೆಗಳನ್ನು ಬಳಸುತ್ತದೆ ಮತ್ತು ದ್ರಾವಕಗಳು, ದ್ರಾವಕಗಳು, ಲವಣಗಳು (ಕಲ್ಮಶಗಳು!), ಇತ್ಯಾದಿಗಳಂತಹ ನಿಜವಾಗಿಯೂ ಕರಗಿದ ಪದಾರ್ಥಗಳು, ಚದುರಿದ ಬಣ್ಣದ ರಾಳಗಳು, ವರ್ಣದ್ರವ್ಯಗಳು, ಇತ್ಯಾದಿಗಳನ್ನು ಪೊರೆಯಿಂದ ಉಳಿಸಿಕೊಳ್ಳಲಾಗುತ್ತದೆ. ನೂರು ಅಥವಾ ಹೆಚ್ಚಿನ ಗ್ಯಾಲನ್ಗಳಷ್ಟು ಸ್ನಾನವು ಪೊರೆಯ ಒಂದು ಬದಿಯಲ್ಲಿ ಒತ್ತಡದಲ್ಲಿ ಹಾದುಹೋಗುತ್ತದೆ, ಆದರೆ ಒಂದು ಗ್ಯಾಲನ್ ಸ್ಪಷ್ಟವಾದ ಜಲೀಯ ದ್ರವವು ಪೊರೆಯ ಮೂಲಕ ಹಾದುಹೋಗುತ್ತದೆ. ಪರ್ಮಿಯೇಟ್ ಅಥವಾ ಅಲ್ಟ್ರಾಫಿಲ್ಟ್ರೇಟ್ ಎಂದು ಕರೆಯಲ್ಪಡುವ ದ್ರವವನ್ನು ಸಂಗ್ರಹಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಜಾಲಾಡುವಿಕೆಯ ದ್ರವವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 7). ಮೂರು-ಹಂತದ ಜಾಲಾಡುವಿಕೆಯ ವ್ಯವಸ್ಥೆಯು ಸ್ನಾನದಿಂದ ತೆಗೆದ ಸುಮಾರು 85% ಬಣ್ಣದ ಘನವಸ್ತುಗಳನ್ನು ಚೇತರಿಸಿಕೊಳ್ಳುತ್ತದೆ.

ಅಲ್ಟ್ರಾಫಿಲ್ಟ್ರೇಟ್ನ ಪ್ರಮಾಣಗಳನ್ನು ಕೆಲವೊಮ್ಮೆ ತಿರಸ್ಕರಿಸಲಾಗುತ್ತದೆ, ಇದು ಡಂಪ್ ಸೈಟ್ಗಳಿಗೆ ಟ್ರಕ್ಕಿಂಗ್ ಅಗತ್ಯವಾಗಬಹುದು. ರಿವರ್ಸ್ ಆಸ್ಮೋಸಿಸ್ ಮೂಲಕ ಈ ತ್ಯಾಜ್ಯಗಳ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು.

ತಯಾರಿಸಲು ಅಥವಾ ಗುಣಪಡಿಸಲು:

ಕ್ಯೂರಿಂಗ್ಗೆ ಸಮಯ/ತಾಪಮಾನದ ಅವಶ್ಯಕತೆಗಳು ರಾಳದ ವ್ಯವಸ್ಥೆಯಿಂದ ನಿರ್ದೇಶಿಸಲ್ಪಡುತ್ತವೆ ಮತ್ತು ಸಾಂಪ್ರದಾಯಿಕ ಡಿಪ್ ಅಥವಾ ಸ್ಪ್ರೇ ಪೇಂಟ್ಗಳಿಗೆ ಅಗತ್ಯವಿರುವಂತೆಯೇ ಇರುತ್ತವೆ - ಸಾಮಾನ್ಯವಾಗಿ 5'F ನಿಂದ 25 ° F ಗಾಳಿಯ ಉಷ್ಣಾಂಶದಲ್ಲಿ 250-400 ನಿಮಿಷಗಳು. ಗಾಳಿಯಲ್ಲಿ ಒಣಗಿಸುವ ಎಲೆಕ್ಟ್ರೋಕೋಟ್ಗಳು ಮಾರುಕಟ್ಟೆಯಲ್ಲಿವೆ.

ಉಪಕರಣ

ಲೇಪನ ಟ್ಯಾಂಕ್ಗಳು.

ಎರಡು ರೀತಿಯ ಟ್ಯಾಂಕ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ:

- ಟ್ಯಾಂಕ್ ಗೋಡೆಯನ್ನು ಕೌಂಟರ್-ಎಲೆಕ್ಟ್ರೋಡ್ ಆಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

- ಟ್ಯಾಂಕ್ ಗೋಡೆಯು ವಿದ್ಯುತ್ ನಿರೋಧಕ ಕೋಟ್ನಿಂದ ಮುಚ್ಚಲ್ಪಟ್ಟಿದೆ, ಆದರೆ ಕೌಂಟರ್-ಎಲೆಕ್ಟ್ರೋಡ್ಗಳನ್ನು ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಸೇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಕೆಲಸದ ತುಣುಕಿನ ಗಾತ್ರ ಅಥವಾ ಆಕಾರಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಇರಿಸಲಾಗುತ್ತದೆ. ವಿದ್ಯುದ್ವಾರಗಳು ವಿಭಾಗಗಳಿಂದ ಸುತ್ತುವರಿದ ಕೆಲವು ಅನುಸ್ಥಾಪನೆಗಳಲ್ಲಿವೆ, ಅದರ ಒಂದು ಬದಿಯು ಪೊರೆಯಿಂದ ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಕೌಂಟರ್ ಅಯಾನುಗಳು “X” ಅಥವಾ”Y”(ಟೇಬಲ್ 1) ಎಲೆಕ್ಟ್ರೋಡಯಾಲಿಸಿಸ್ ಎಂಬ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಎಲೆಕ್ಟ್ರೋಡ್ ವಿಭಾಗಗಳಲ್ಲಿ ಸಂಗ್ರಹಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ತಿರಸ್ಕರಿಸಲಾಗುತ್ತದೆ ಅಥವಾ ಮರುಬಳಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ತಳಮಳ:

6 ರಿಂದ 30 ನಿಮಿಷಗಳಲ್ಲಿ ಸಂಪೂರ್ಣ ಸ್ನಾನದ ಪರಿಮಾಣವನ್ನು ಚಲಿಸುವ ಅಥವಾ ತಿರುಗಿಸುವ ಸಾಮರ್ಥ್ಯವಿರುವ ಪಂಪ್ಗಳು, ಡ್ರಾಫ್ಟ್ ಟ್ಯೂಬ್ಗಳು, ಲೈನ್ ಶಾಫ್ಟ್ಗಳು ಮತ್ತು ಎಜೆಕ್ಟರ್-ನಳಿಕೆಯ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಟ್ಯಾಂಕ್ನಲ್ಲಿ ಬಣ್ಣವು ನೆಲೆಗೊಳ್ಳದಂತೆ ತಡೆಯಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಫ್ಲೆಟ್ರೇಶನ್:

ನಿಯಮದಂತೆ, 5 ರಿಂದ 75 ಮೈಕ್ರಾನ್ ರಂಧ್ರದ ಗಾತ್ರದ ಫಿಲ್ಟರ್ಗಳನ್ನು 30 ರಿಂದ 120 ನಿಮಿಷಗಳಲ್ಲಿ ಫಿಲ್ಟರ್ ಮೂಲಕ ಸಂಪೂರ್ಣ ಬಣ್ಣದ ಪರಿಮಾಣವನ್ನು ರವಾನಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಆಮ್ಲೀಯ ಫೀಡ್ ವಸ್ತುಗಳನ್ನು 40% ರಿಂದ 99+ % ವರೆಗಿನ ಬಣ್ಣದ ಘನವಸ್ತುಗಳ ಸಾಂದ್ರತೆಗಳಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ರವಾನಿಸಲಾಗುತ್ತದೆ. ಕೆಲವು ಸ್ಥಾಪನೆಗಳಲ್ಲಿ, ಫೀಡ್ ಅನ್ನು ಎರಡು ಅಥವಾ ಹೆಚ್ಚಿನ ಘಟಕಗಳ ರೂಪದಲ್ಲಿ ಟ್ಯಾಂಕ್ಗೆ ಮೀಟರ್ ಮಾಡಲಾಗುತ್ತದೆ, ಒಂದು ಘಟಕವು ರಾಳವಾಗಿದೆ, ಇನ್ನೊಂದು ಘಟಕವು ಪಿಗ್ಮೆಂಟ್ ಸ್ಲರಿ, ಇತ್ಯಾದಿ.

ಸೊಲ್ಯುಬಿಲೈಸರ್ ತೆಗೆಯುವ ವಿಧಾನ:

ಕಾರ್ಯಾಚರಣೆಯ ಸ್ಥಿತಿಯಲ್ಲಿ ಸ್ನಾನವನ್ನು ಇರಿಸಿಕೊಳ್ಳಲು, ಎಲೆಕ್ಟ್ರೋಡಯಾಲಿಸಿಸ್, ಅಯಾನು ವಿನಿಮಯ ಅಥವಾ ಡಯಾಲಿಸಿಸ್ ವಿಧಾನಗಳ ಮೂಲಕ ಉಳಿದಿರುವ ದ್ರಾವಣವನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

ಕೂಲಿಂಗ್ ಸಲಕರಣೆ:

ಪ್ರಾಯೋಗಿಕವಾಗಿ ಎಲ್ಲಾ ಅನ್ವಯಿಕ ವಿದ್ಯುತ್ ಶಕ್ತಿಯನ್ನು ಶಾಖವಾಗಿ ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ. ಬಣ್ಣ ಪೂರೈಕೆದಾರರು ಸೂಚಿಸಿದಂತೆ ಸಾಮಾನ್ಯವಾಗಿ 70°F ಮತ್ತು 90F ನಡುವೆ ಅಪೇಕ್ಷಿತ ಸ್ನಾನದ ತಾಪಮಾನವನ್ನು ನಿರ್ವಹಿಸಲು ಕೂಲಿಂಗ್ ಉಪಕರಣಗಳು ಸಮರ್ಪಕವಾಗಿರಬೇಕು.

ತಯಾರಿಸಲು ಅಥವಾ ಗುಣಪಡಿಸಲು:

ಸಾಂಪ್ರದಾಯಿಕ ರೀತಿಯ ಓವನ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಪೇಂಟ್ ಕೋಟ್ನಲ್ಲಿನ ಅತಿ ಕಡಿಮೆ ಪ್ರಮಾಣದ ಸಾವಯವ ಬಾಷ್ಪಶೀಲತೆಯಿಂದಾಗಿ ಒಲೆಯಲ್ಲಿ ಗಾಳಿಯ ವೇಗವು ತುಲನಾತ್ಮಕವಾಗಿ ಕಡಿಮೆಯಾಗಿದೆ.

ಶಕ್ತಿಯ ಮೂಲ:

10% ಕ್ಕಿಂತ ಕಡಿಮೆ ಏರಿಳಿತದ ಅಂಶದ ನೇರ ಪ್ರವಾಹವನ್ನು ತಲುಪಿಸುವ ರೆಕ್ಟಿಫೈಯರ್ಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಲಾಗುತ್ತದೆ. ಟ್ಯಾಪ್ ಸ್ವಿಚ್ಗಳು, ಇಂಡಕ್ಷನ್ ರೆಗ್ಯುಲೇಟರ್ಗಳು, ಸ್ಯಾಚುರಬಲ್ ಕೋರ್ ರಿಯಾಕ್ಟರ್ಗಳು, ಇತ್ಯಾದಿಗಳಂತಹ ವಿವಿಧ ಔಟ್-ಪುಟ್ ವೋಲ್ಟೇಜ್ ನಿಯಂತ್ರಣಗಳು ಬಳಕೆಯಲ್ಲಿವೆ. 50 ರಿಂದ 500V ಶ್ರೇಣಿಯ ವೋಲ್ಟೇಜ್ಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಒದಗಿಸಲಾಗುತ್ತದೆ. ಲಭ್ಯವಿರುವ ಸಮಯದಲ್ಲಿ ಅನ್ವಯಿಸಬೇಕಾದ ಲೇಪನದ ತೂಕದಿಂದ ಪ್ರಸ್ತುತ ಅಗತ್ಯವನ್ನು ಲೆಕ್ಕಹಾಕಲಾಗುತ್ತದೆ.

ಕಾಮೆಂಟ್ಗಳನ್ನು ಮುಚ್ಚಲಾಗಿದೆ