Configuración de equipos de aplicación de recubrimento en po

Hai moitas formas de aplicar revestimento en po materiais;e hai seteral equipo de aplicación de revestimento en po para opción. Non obstante, o material que se vai aplicar debe ser de tipo compatible. Por exemplo, se o método de aplicación é leito fluidizado. entón o material de revestimento en po debe ser un grao de leito fluidizado, pola contra, se o método de aplicación é pulverización electrostática, entón o material en po debe ser un grao de pulverización electrostática.

Unha vez que o material está correctamente seleccionado, entón o método de aplicación é seleccionado por obxectivos de deseño e produción da peza. Hai dúas formas de métodos de aplicación. Estes varían tanto como as aplicacións que se adaptan.

Estas formas son:

- Aplicación en leito fluído

- Aplicación de spray.

CAMA FLUIDIZADA

Este método de aplicación foi o primeiro utilizado para aplicar material de revestimento en po. Aínda se usa hoxe en moitas aplicacións onde o espesor da película despois do curado é superior a 5.0 mils. Os elementos típicos son produtos de arame, barras eléctricas, etc.

O método de aplicación do leito fluído pódese realizar de dúas formas. Unha forma é a. Este é un proceso que require quentar previamente a peza para que o po se derrita e se adhira a ela. A parte quente colócase nun leito fluidizado de po para o revestimento. A cantidade de po que se aplica á peza depende do quente e do tempo que leva na cama. É obvio que o control do espesor da película non é a principal preocupación cando se utiliza este método.

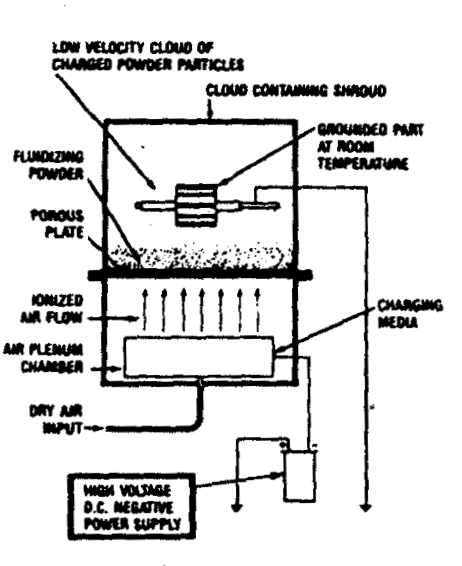

Para conseguir un maior control do espesor da película na peza, cun sistema de leito fluidizado, introdúcense os principios da electrostática. Como se mostra na figura 1, a peza transpórtase por riba do leito fluidizado e o po é atraído por el. A peza agora non require prequecemento antes de colocala enriba da cama. O po é atraído pola peza por medio dunha carga electrostática sobre a partícula de po. Esta carga electrostática desenvólvese nun campo electrostático ben enriba ou no leito fluidizado.

O grosor da película da peza está agora controlado non só pola cantidade de tempo que a peza está no leito fluído, senón tamén pola cantidade de carga electrostática que hai na partícula de po. A calor aínda se usa ás veces neste proceso para superar a configuración da peza que pode causar problemas de gaiola de Faraday.

Este método de aplicación úsase para revestir armaduras de motores eléctricos. Estes requiren un revestimento de alta resistencia dieléctrica con control de espesor da película para permitir que o fío se enrolle correctamente.

Leito fluído A construción varía segundo cada fabricante; con todo, os mesmos compoñentes básicos utilízanse en todos os deseños. Estes compoñentes son a tolva ou tanque, o pleno ou cámara de aire e a placa de fluidificación. Utilízanse materiais diferentes para cada un destes compoñentes, dependendo do deseño, fabricante e uso final. Por exemplo, a placa de fluidificación pode estar feita de polietileno poroso, placa de son, papel artesanal ou calquera material poroso ou combinación de materiais. O tanque pode estar feito de calquera material que poida soportar o peso do po.

APLICACIÓN DE SPRAY

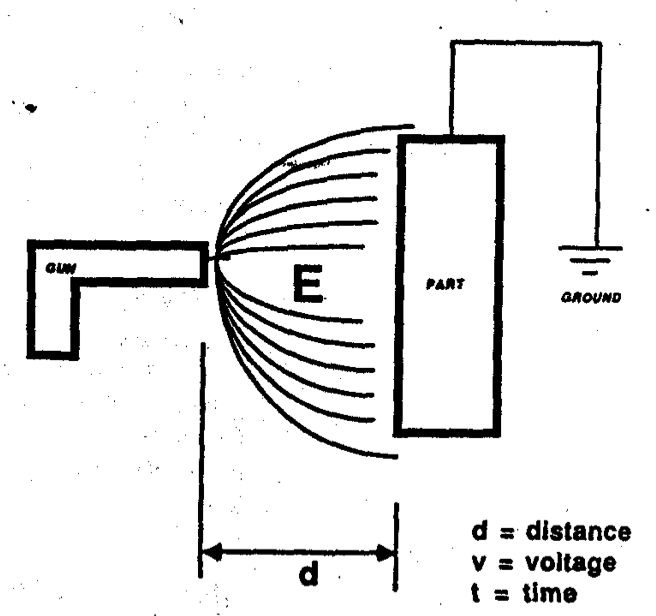

O método de aplicación do revestimento en po con equipos de pulverización electrostática divídese en dous tipos. En ambos os casos débese empregar electrostática para atraer o po á peza. Non hai atracción ou adhesión mecánica para manter. O po para a peza como se ve nos sistemas de pulverización líquida. Polo tanto, o po debe ser cargado, ou a parte quentada (atracción térmica), para ser atraída polo substrato. A mellor analoxía para explicar isto é que se fregas un globo contra o teu cabelo, pegarase á parede debido á carga electrostática. O mesmo globo non se pegará á parede sen a carga electrostática. Este experimento debe realizarse nun día seco (non húmido). Os dous tipos de equipos de aplicación de revestimento en po por pulverización electrostática son:

- pistolas de pulverización con carga corona.

- Pistolas con carga Tribo

A limitación do amperaje, o ciclo de corrente ou a aplicación de corrente intermitente alongan o tempo de revestimento necesario, xa que son os amperes-segundos (coulombs) aplicados os que producen o electrodepósito.

O consumo actual varía de aproximadamente 15 coulombs por gramo de capa acabada ata 150 coulombs/g. Despois dun aumento de amperaxe inicial, a alta resistencia eléctrica da película recén depositada diminúe o fluxo de corrente, o que resulta nun ove.rall esixencia de dous a catro amperios por pé cadrado durante un a tres minutos, ou entre un e tres quilovatios hora por 100 pés cadrados. O tempo de revestimento normalmente varía de un a tres minutos. Para algúns traballos especiais, como fíos. bandas de aceiro, etc., infórmanse tempos de revestimento tan baixos como seis segundos.

O requisito de tensión está en gran parte ditado pola natureza da resina dispersa no baño. As instalacións adoitan funcionar a entre 200 e 400 voltios, aínda que algunhas funcionan a 50 voltios e outras ata 1000 voltios.

Aclarado:

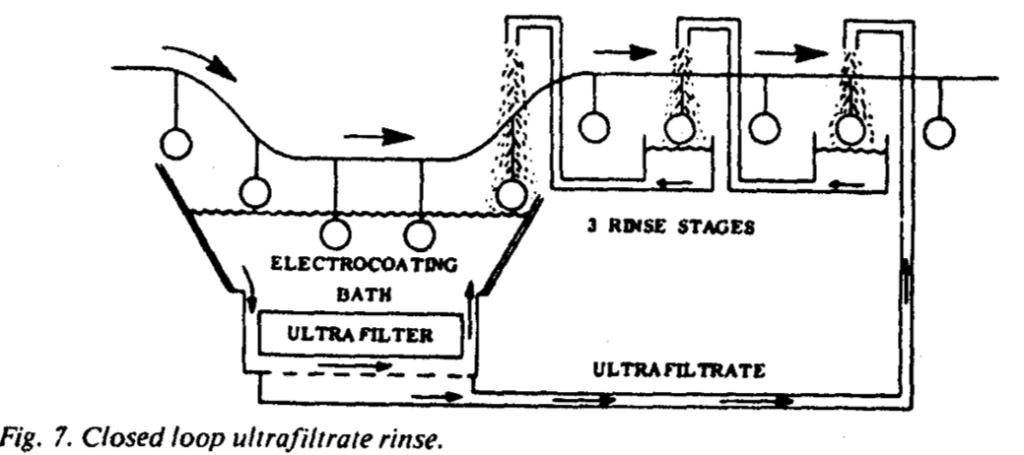

As pezas recén recubertas, cando se levantan do baño, levan gotas de baño e mesmo charcos de pintura. Hai unha alta concentración de sólidos de pintura nas proximidades dunha peza de traballo que se está a revestir. Estímase que unha carrocería de automóbil pode levar (arrastrar) preto de 1 galón de baño. Con un 10% en peso de non volátiles, isto é de aproximadamente 1 libra de sólidos. Tendo en conta a migración de sólidos cara as superficies que se están a revestir, espéranse concentracións de sólidos de ata o 35% nas súas proximidades. Así, é evidente que é necesaria a recuperación do baño de pintura levantada, e atopouse unha forma lucrativa en forma de "enjuague con ultrafiltrado".

A ultrafiltración utiliza membranas que permiten o paso de auga e substancias verdadeiramente disoltas, como disolventes, solubilizantes, sales (impurezas!), etc. As resinas de pintura dispersas, pigmentos, etc. quedan retidas pola membrana. Por un lado da membrana pasan cen ou máis litros de baño a presión, mentres que un galón de fluído acuoso transparente atravesa a membrana. O fluído, chamado permeado ou ultrafiltrado, recóllese e utilízase como fluído de lavado (fig. 7). Un sistema de aclarado de tres etapas recupera aproximadamente o 85% dos sólidos de pintura que se levantaron do baño.

Ás veces bótanse descartados cantidades de ultrafiltrado, o que pode requirir camións para verter. O volume destes residuos pódese reducir mediante osmose inversa.

Cocer ou curar:

Os requisitos de tempo/temperatura para o curado están ditados polo sistema de resina e son similares aos necesarios para as pinturas por inmersión ou pulverización convencionais, normalmente 5-25 minutos a unha temperatura do aire de 250 a 400 °F. Electrocoats de secado ao aire están no mercado.

EQUIPO

Revestimento de tanques.

Utilízanse dous tipos de tanques:

- A parede do tanque úsase como contraelectrodo.

- A parede do tanque está recuberta cunha capa illante eléctrica, mentres que os contra-electrodos insírense no tanque e despois colócanse segundo o tamaño ou a forma da peza de traballo. Os electrodos están nalgunhas instalacións rodeados de compartimentos, un dos cales está formado por unha membrana. Os contraións "X" ou "Y" (táboa 1) acumúlanse nos compartimentos dos electrodos mediante un proceso chamado electrodiálise, e son descartados ou reutilizados.

Axitación:

Para evitar que a pintura se deposite no tanque, utilízanse bombas, tubos de tiro, eixes de liña e sistemas de boquillas de expulsión capaces de mover ou virar todo o volume do baño en 6 a 30 minutos.

Flltration:

Como regra xeral, utilízanse filtros de tamaño de poro de 5 a 75 micras para pasar todo o volume de pintura a través do filtro en 30 a 120 minutos. As materias primas ácidas fabrícanse e envían a concentracións de sólidos de pintura que van do 40% ao 99+%. Nalgunhas instalacións, a alimentación é dosificada no tanque en forma de dous ou máis compoñentes, sendo un compoñente a resina, o outro compoñente unha suspensión de pigmentos, etc.

Método de eliminación do solubilizador:

Para manter un baño en condicións de funcionamento, a eliminación do solubilizador sobrante realízase mediante métodos de electrodiálise, intercambio iónico ou diálise.

Equipo de refrixeración:

Practicamente toda a enerxía eléctrica aplicada convértese en calor. O equipo de refrixeración debe ser adecuado para manter a temperatura do baño desexada, normalmente entre 70 °F e 90 °F, segundo o especificado polos provedores de pintura.

Hornear ou curar:

Utilízase o tipo de forno convencional. A velocidade do aire a través do forno é relativamente baixa, debido ás cantidades moi pequenas de volátiles orgánicos na capa de pintura.

Fonte de alimentación:

Normalmente especifícanse rectificadores que proporcionan corrente continua de menos do 10 % de factor de ondulación. Están en uso varios controis de tensión de saída, como interruptores de toma, reguladores de indución, reactores de núcleo saturable, etc. Adoitan proporcionarse tensións no rango de 50 a 500 V. O requisito actual calcúlase a partir do peso do revestimento a aplicar no tempo dispoñible.

Os comentarios están pechados