Toz Boya Uygulama Ekipmanlarının Konfigürasyonu

Başvuru yapmanın birçok yolu var Toz kaplama malzemeler ve yedi tane varral Seçenek için toz kaplama uygulama ekipmanı. Ancak uygulanacak malzeme uygun tipte olmalıdır. Örneğin uygulama şekli akışkan yatak ise. o zaman toz kaplama malzemesi akışkan yatak sınıfı olmalıdır, Tersine, uygulama yöntemi elektrostatik püskürtme ise, toz malzeme bir elektrostatik püskürtme sınıfı olmalıdır.

Malzeme doğru bir şekilde seçildikten sonra, parça tasarımı ve üretim hedeflerine göre uygulama yöntemi seçilir. Uygulama yöntemlerinin iki şekli vardır. Bunlar, uygun oldukları uygulamalar kadar geniş ölçüde değişir.

Bu formlar:

- Akışkan yatak uygulaması

- Sprey uygulaması.

AKIŞKAN YATAK

Bu uygulama yöntemi, toz kaplama malzemesi uygulamak için kullanılan ilk yöntemdir. Bugün hala kürlendikten sonra film kalınlığının 5.0 milin üzerinde olduğu birçok uygulamada kullanılmaktadır. Tipik öğeler tel ürünler, elektrikli baralar vb.

Akışkan yataklı uygulama yöntemi iki şekilde yapılabilmektedir. Bir yol, . Bu, tozun erimesi ve ona yapışması için parçanın ön ısıtılmasını gerektiren bir işlemdir. Sıcak kısım, kaplama için akışkanlaştırılmış bir toz yatağına yerleştirilir. Parçaya uygulanan toz miktarı parçanın ne kadar sıcak olduğuna ve yatakta ne kadar kaldığına bağlıdır. Bu yöntem kullanıldığında film kalınlığının kontrolünün birincil endişe kaynağı olmadığı açıktır.

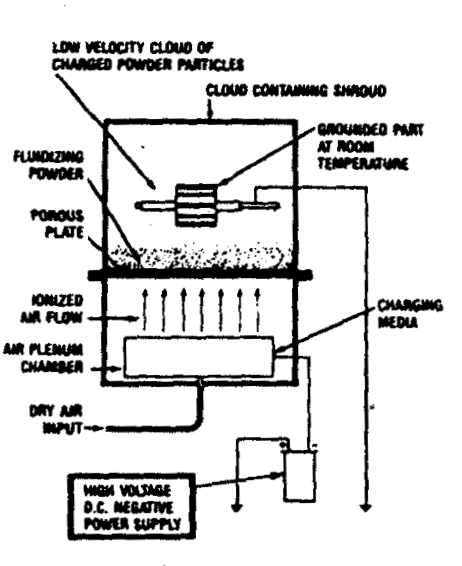

Akışkan yatak sistemi ile parça üzerinde film kalınlığının daha fazla kontrolünü sağlamak için elektrostatik prensipleri tanıtılır. Şekil l'de gösterildiği gibi, parça akışkan yatağın üzerine taşınır ve toz ona çekilir. Parça artık yatağın üzerine yerleştirilmeden önce ön ısıtma gerektirmez. Toz, toz parçacığı üzerindeki elektrostatik yük vasıtasıyla parçaya çekilir. Bu elektrostatik yük, sıvılaştırılmış yatağın üzerinde veya içinde bir elektrostatik alanda geliştirilir.

Parça üzerindeki film kalınlığı artık sadece parçanın akışkan yatakta kaldığı süre ile değil, aynı zamanda toz partikülü üzerinde ne kadar elektrostatik yük olduğu ile de kontrol edilmektedir. Faraday kafesi sorunlarına neden olabilecek parça konfigürasyonunun üstesinden gelmek için bu süreçte hala bazen ısı kullanılmaktadır.

Bu uygulama yöntemi elektrik motoru armatürlerinin kaplanmasında kullanılmaktadır. Bunlar, telin düzgün bir şekilde sarılmasına izin vermek için film kalınlığı kontrollü yüksek dielektrik dayanımlı bir kaplama gerektirir.

Akışkan yatak Yapısı her üreticiye göre değişir; ancak tüm tasarımlarda aynı temel bileşenler kullanılmaktadır. Bu bileşenler, huni veya tank, plenum veya hava odası ve akışkanlaştırma plakasıdır. Tasarıma, üreticiye ve son kullanıma bağlı olarak bu bileşenlerin her biri için farklı malzemeler kullanılır. Örneğin, akışkanlaştırma plakası gözenekli polietilenden, ses tahtasından, kraft kağıdından veya herhangi bir gözenekli malzemeden veya malzeme kombinasyonundan yapılabilir. Tank, tozun ağırlığını taşıyabilecek herhangi bir malzemeden yapılabilir.

SPREY UYGULAMASI

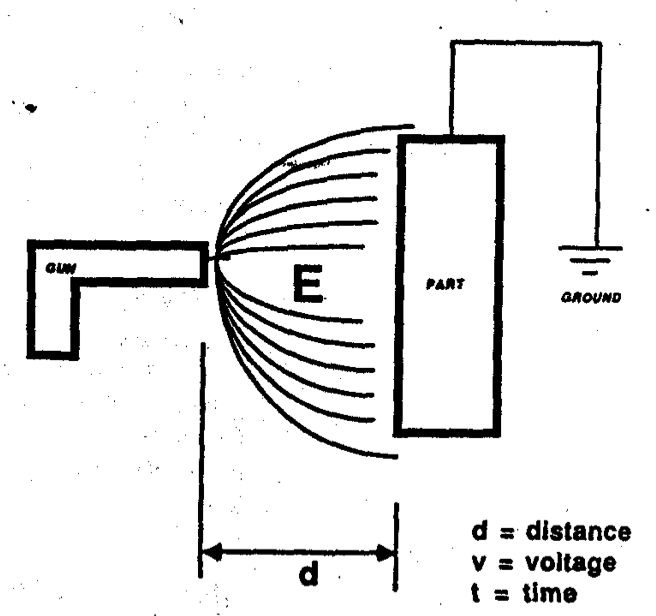

Elektrostatik püskürtme ekipmanı ile toz boya uygulama yöntemi iki tipe ayrılır. Her iki durumda da tozu parçaya çekmek için elektrostatik kullanılmalıdır. Tutmak için mekanik bir çekim veya yapışma yoktur. Sıvı püskürtme sistemlerinde görüldüğü gibi parçaya toz. Bu nedenle, alt tabakaya çekilebilmesi için tozun doldurulması veya ısıtılan parçanın (termal çekim) olması gerekir. Bunu açıklamak için en iyi benzetme, saçınıza bir balon sürttüğünüzde, elektrostatik yük nedeniyle duvara yapışacağıdır. Elektrostatik yük olmadan aynı balon duvara yapışmaz. Bu deney kuru (nemli değil) bir günde yapılmalıdır. İki tip elektrostatik sprey toz boya uygulama ekipmanı şunlardır:

- koronalı püskürtme tabancaları.

- Tribo şarjlı püskürtme tabancaları

Amper sınırlaması, akım döngüsü veya kesintili akım uygulaması, elektrodepoziti oluşturan uygulanan amper-saniyeler (coulomb) olduğundan gerekli kaplama süresini uzatır.

Mevcut Tüketim, bitmiş kaplamanın gramı başına yaklaşık 15 coulomb ile 150 coul/g arasında değişmektedir. İlk amperaj dalgalanmasından sonra, yeni biriken filmin yüksek elektrik direnci, akım akışını azaltır ve bir ove ile sonuçlanır.rall Bir ila üç dakika boyunca ayak kare başına iki ila dört amper veya 100 fit kare başına bir ila üç kilovat saat gereksinimi. Kaplama Süresi genellikle bir ila üç dakika arasında değişir. Teller gibi bazı özel işler için. çelik bantlar vb. kaplama sürelerinin altı saniye kadar kısa olduğu bildirilmektedir.

Voltaj gereksinimi büyük ölçüde banyodaki dağılmış reçinenin doğası tarafından belirlenir. Tesisatlar genellikle 200 ila 400 volt arasında çalıştırılır, ancak bazılarının 50 volt kadar düşük, bazılarının ise 1000 volt kadar yüksek çalıştırıldığı bildiriliyor.

Durulama:

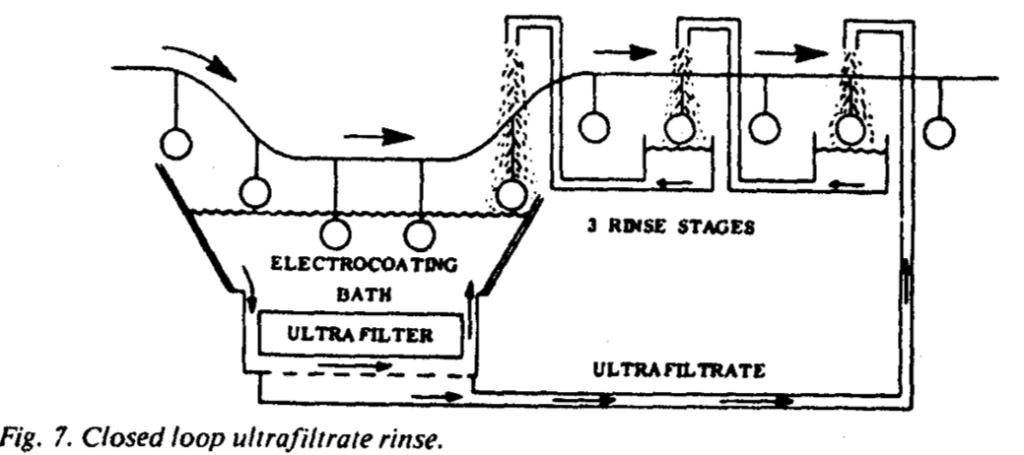

Yeni kaplanmış parçalar, banyodan kaldırıldığında banyo damlacıkları ve hatta boya birikintileri taşır. Kaplanmakta olan bir iş parçasının çevresinde yüksek konsantrasyonda boya katıları bulunur. Bir otomotiv gövdesinin yaklaşık 1 galon banyo taşıyabileceği (dışarı çekebileceği) tahmin edilmektedir. Ağırlıkça %10 uçucu olmayanlarda bu yaklaşık 1 libre katıdır. Katıların kaplanan yüzeylere doğru göçü göz önüne alındığında, çevrelerinde %35'e varan katı konsantrasyonları beklenir. Böylece, kaldırılmış boya banyosunun geri kazanılmasının gerekli olduğu ve “ultrafiltrat durulama” şeklinde kazançlı bir yol bulunduğu açıktır.

Ultrafiltrasyon, suyun ve çözücüler, çözücüler, tuzlar (safsızlıklar!) gibi gerçekten çözünmüş maddelerin geçişine izin veren membranlar kullanır. Dağıtılmış boya reçineleri, pigmentler vb. zar tarafından tutulur. Membranın bir tarafından basınç altında yüz veya daha fazla galon banyo geçerken, bir galon berrak sulu sıvı membrandan geçer. Permeat veya ultrafiltrat adı verilen sıvı toplanır ve durulama sıvısı olarak kullanılır (Şekil 7). Üç aşamalı bir durulama sistemi, banyodan çıkan boya katılarının yaklaşık %85'ini geri kazanmaktadır.

Ultrafiltrat miktarları bazen atılır, bu da boşaltma alanlarına kamyonla taşınmasını gerektirebilir. Bu atıkların hacmi ters ozmoz ile azaltılabilir.

Pişirin veya Kürleyin:

Kürleme için zaman/sıcaklık gereksinimleri reçine sistemi tarafından belirlenir ve geleneksel daldırma veya sprey boyalar için gerekli olanlara benzer - genellikle 5'F ila 25°F hava sıcaklığında 250-400 dakika. Hava kurumalı elektro kaplamalar piyasada.

EKİPMAN

Kaplama Tankları.

İki tip tank kullanılır:

- Tank duvarı karşı elektrot olarak kullanılır.

- Tank duvarı elektriksel olarak yalıtkan bir kaplama ile kaplanırken, karşı elektrotlar tanka yerleştirilir ve ardından iş parçasının boyutuna veya şekline göre konumlandırılır. Elektrotlar, bir tarafı bir zardan oluşan bölmelerle çevrili bazı kurulumlarda bulunur. "X" veya "Y" karşı iyonları ( Tablo 1) elektrodiyaliz adı verilen bir işlemle elektrot bölmelerinde birikir ve atılır veya yeniden kullanılır.

Çalkalama:

Tüm banyo hacmini 6 ila 30 dakika arasında hareket ettirebilen veya çevirebilen pompalar, çekme boruları, hat milleri ve ejektör-nozül sistemleri, boyanın tankta çökmesini önlemek için kullanılmaktadır.

Filtrasyon:

Kural olarak, tüm boya hacmini 5 ila 75 dakikada filtreden geçirmek için 30 ila 120 mikron gözenek boyutunda filtreler kullanılır. Asidik besleme malzemeleri, %40 ila %99+ arasında değişen boya katı konsantrasyonlarında üretilir ve gönderilir. Bazı kurulumlarda, besleme, bir bileşen reçine, diğer bileşen bir pigment bulamacı, vb. olmak üzere iki veya daha fazla bileşen şeklinde tanka ölçülür.

Çözündürücü Kaldırma Yöntemi:

Bir banyoyu çalışır durumda tutmak için, artık çözücünün uzaklaştırılması elektrodiyaliz, iyon değişimi veya diyaliz yöntemleri ile gerçekleştirilir.

Soğutma Ekipmanları:

Pratik olarak uygulanan tüm elektrik enerjisi ısıya dönüştürülür. Soğutma ekipmanı, boya tedarikçileri tarafından belirtildiği gibi, genellikle 70°F ile 90F arasında, istenen banyo sıcaklığını korumaya yeterli olmalıdır.

Pişirin veya Kürleyin:

Geleneksel fırın tipi kullanılır. Boya katındaki çok az miktarda organik uçucu nedeniyle fırın içindeki hava hızı nispeten düşüktür.

Güç kaynağı:

%10'dan daha az dalgalanma faktöründe doğru akım sağlayan doğrultucular genellikle belirtilir. Musluk anahtarları, indüksiyon regülatörleri, doyurulabilir çekirdek reaktörleri vb. gibi çeşitli çıkış voltajı kontrolleri kullanılmaktadır. Genellikle 50 ila 500V aralığında voltajlar sağlanır. Mevcut ihtiyaç, mevcut sürede uygulanacak kaplamanın ağırlığından hesaplanır.

Yoruma kapalı