කුඩු ආලේපන යෙදුම් උපකරණ සැකසීම

අයදුම් කිරීමට බොහෝ ක්රම තිබේ කුඩු ආෙල්පනය ද්රව්ය; සහ හතක් ඇතral විකල්පය සඳහා කුඩු ආලේපන යෙදුම් උපකරණ. කෙසේ වෙතත්, යෙදිය යුතු ද්රව්ය අනුකූල වර්ගයක් විය යුතුය. නිදසුනක් ලෙස, අයදුම් කිරීමේ ක්රමය දියර ඇඳක් නම්. එවිට කුඩු ආෙල්පන ද්රව්ය ද්රවීකරණය කරන ලද ඇඳ ශ්රේණියක් විය යුතුය, අනෙක් අතට, අයදුම් කිරීමේ ක්රමය විද්යුත් ස්ථිතික ඉසින නම්, කුඩු ද්රව්ය විද්යුත් ස්ථිතික ඉසින ශ්රේණියක් විය යුතුය.

ද්රව්යය නිවැරදිව තෝරාගත් පසු, කොටස් සැලසුම් කිරීම සහ නිෂ්පාදන ඉලක්ක මගින් අයදුම් කිරීමේ ක්රමය තෝරා ගනු ලැබේ. යෙදුම් ක්රම දෙකක් තිබේ. මේවා ඒවාට ගැලපෙන යෙදුම් ලෙස පුළුල් ලෙස වෙනස් වේ.

මෙම ආකෘති වන්නේ:

- දියර ඇඳ යෙදුම

- ඉසින යෙදුම.

දියර ඇඳ

මෙම අයදුම් කිරීමේ ක්රමය කුඩු ආලේපන ද්රව්ය යෙදීම සඳහා මුලින්ම භාවිතා කරන ලදී. සුව කළ පසු පටල ඝනකම මිලිමීටර් 5.0 ට වඩා වැඩි බොහෝ යෙදුම්වල එය අදටත් භාවිතා වේ. සාමාන්ය අයිතම වන්නේ වයර් නිෂ්පාදන, විදුලි බස් බාර් යනාදියයි.

අයදුම් කිරීමේ දියර ඇඳ ක්රමය ආකාර දෙකකින් සිදු කළ හැකිය. එක් මාර්ගයක් වන්නේ. මෙය කුඩු උණු වී එයට අනුගත වන පරිදි කොටස පෙර රත් කිරීමට අවශ්ය ක්රියාවලියකි. උණුසුම් කොටස ආලේපනය සඳහා කුඩු දියරයක් බවට පත් කර ඇත. කොටසට යොදන කුඩු ප්රමාණය එම කොටස කෙතරම් උණුසුම්ද සහ ඇඳේ කොපමණ වේලාවක් තිබේද යන්න මත රඳා පවතී. මෙම ක්රමය භාවිතා කරන විට චිත්රපට ඝණකම පාලනය කිරීම මූලික අවධානයට ලක් නොවන බව පැහැදිලිය.

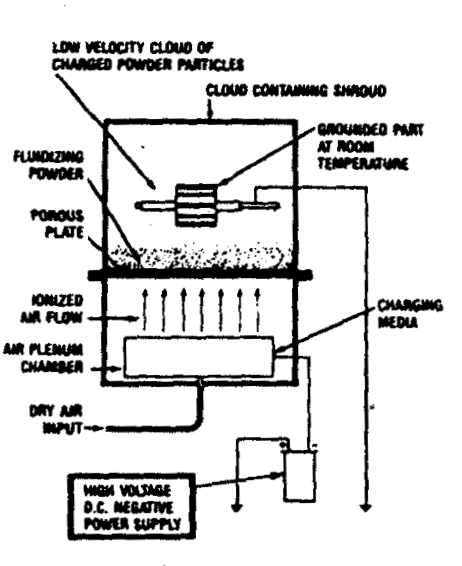

කොටසෙහි චිත්රපට ඝණකම වැඩි පාලනයක් ලබා ගැනීම සඳහා, ද්රවීකරණය කරන ලද ඇඳ පද්ධතියක් සහිතව, විද්යුත් ස්ථිතික මූලධර්ම හඳුන්වා දෙනු ලැබේ. රූපය 1 හි පෙන්වා ඇති පරිදි, එම කොටස ද්රවීකරණය කරන ලද ඇඳට ඉහලින් ප්රවාහනය කර ඇති අතර කුඩු එයට ආකර්ෂණය වේ. ඇඳට ඉහලින් තැබීමට පෙර කොටස දැන් උනුසුම් කිරීම අවශ්ය නොවේ. කුඩු අංශුව මත ඇති විද්යුත් ස්ථිතික ආරෝපණයක් මගින් කුඩු කොටස වෙත ආකර්ෂණය වේ. මෙම විද්යුත් ස්ථිතික ආරෝපණය විද්යුත් ස්ථිතික ක්ෂේත්රයක ඉහත හෝ ද්රවීකරණය කරන ලද ඇඳෙහි වර්ධනය වේ.

කොටසෙහි පටල ඝනකම දැන් පාලනය කරනු ලබන්නේ එම කොටස ද්රවීකරණය කරන ලද ඇඳෙහි ඇති කාලය පමණක් නොව, කුඩු අංශුව මත කොපමණ විද්යුත්ස්ථිති ආරෝපණයක්ද යන්නයි. ෆැරඩේ කූඩු ගැටලු ඇති කළ හැකි කොටස් වින්යාසය මඟහරවා ගැනීමට මෙම ක්රියාවලියේදී තාපය තවමත් සමහර විට භාවිතා වේ.

මෙම යෙදුමේ ක්රමය විදුලි මෝටර් ආමේචර ආලේප කිරීම සඳහා භාවිතා වේ. මේවාට වයරය නිසියාකාරව තුවාල වීමට ඉඩ සලසා දීම සඳහා චිත්රපට ඝනකම පාලනයක් සහිත ඉහළ පාර විද්යුත් ශක්ති ආලේපනයක් අවශ්ය වේ.

එක් එක් නිෂ්පාදකයා අනුව දියර ඇඳ ඉදිකිරීම වෙනස් වේ; කෙසේ වෙතත්, සියලුම මෝස්තරවල එකම මූලික සංරචක භාවිතා වේ. මෙම සංරචක වන්නේ ආප්ප හෝ ටැංකිය, ප්ලේනම් හෝ වායු කුටීරය සහ ද්රවීකරණ තහඩුවයි. මෙම එක් එක් සංරචක සඳහා විවිධ ද්රව්ය භාවිතා කරනු ලබන්නේ සැලසුම, නිෂ්පාදකයා සහ අවසාන භාවිතය මත ය. නිදසුනක් ලෙස, ද්රවීකරණ තහඩුව සිදුරු සහිත පොලිඑතිලීන්, ශබ්ද පුවරුව, ශිල්පීය කඩදාසි හෝ ඕනෑම සිදුරු සහිත ද්රව්යයක් හෝ ද්රව්ය සංයෝගයකින් සෑදිය හැක. කුඩු වල බරට ඔරොත්තු දිය හැකි ඕනෑම ද්රව්යයකින් ටැංකිය සෑදිය හැකිය.

ඉසින යෙදුම

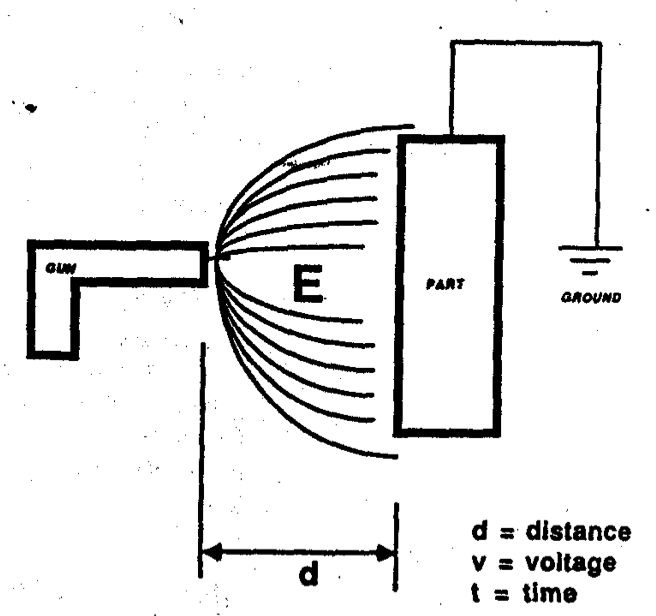

විද්යුත්ස්ථිතික ඉසින උපකරණ සමඟ කුඩු ආලේපනය කිරීමේ ක්රමය වර්ග දෙකකට බෙදී ඇත. මෙම අවස්ථා දෙකේදීම කුඩු කොටස වෙත ආකර්ෂණය කර ගැනීම සඳහා විද්යුත් ස්ථිතික භාවිතා කළ යුතුය. Tere රඳවා තබා ගැනීමට යාන්ත්රික ආකර්ෂණයක් හෝ ඇලීමක් නොමැත. දියර ඉසින පද්ධතිවල දක්නට ලැබෙන පරිදි කොටස වෙත කුඩු. එබැවින්, උපස්ථරයට ආකර්ෂණය කර ගැනීම සඳහා කුඩු ආරෝපණය කළ යුතුය, නැතහොත් කොටස රත් කළ යුතුය (තාප ආකර්ෂණය). මෙය පැහැදිලි කිරීමට හොඳම සාදෘශ්යය නම්, ඔබ ඔබේ හිසකෙස් මත බැලූනයක් අතුල්ලන්නේ නම්, එය විද්යුත් ස්ථිතික ආරෝපණය නිසා එය බිත්තියේ ඇලී සිටීමයි. විද්යුත් ස්ථිතික ආරෝපණය නොමැතිව එම බැලූනයම බිත්තියට ඇලෙන්නේ නැත. මෙම අත්හදා බැලීම වියළි (තෙත් නොවන) දිනකදී සිදු කළ යුතුය. විද්යුත් ස්ථිතික ඉසින කුඩු ආලේපන යෙදුම් උපකරණ වර්ග දෙක වන්නේ:

- corona ආරෝපිත ඉසින තුවක්කු.

- ට්රිබෝ ආරෝපිත ඉසින තුවක්කු

ඇම්පියර් සීමාව, ධාරා බයිසිකල් පැදීම හෝ අතරමැදි ධාරා යෙදීම මගින් අවශ්ය ආලේපන කාලය දිගු කරයි, මන්ද එය විද්යුත් තැන්පතුව නිපදවන යෙදූ ඇම්පියර්-තත්පර (කූලෝම්ස්) වේ.

වත්මන් පරිභෝජනය නිමි කබාය ග්රෑම් එකකට කූලෝම් 15 සිට 150 coul/g දක්වා පරාසයක පවතී. ආරම්භක ඇම්පියර් වැඩිවීමකින් පසුව, නැවුම් තැන්පත් වූ පටලයේ ඉහළ විද්යුත් ප්රතිරෝධය වත්මන් ප්රවාහය අඩු කරයි, එහි ප්රතිඵලයක් ලෙස උඳුනක් ඇති වේ.rall වර්ග අඩියකට ඇම්පියර් දෙකේ සිට හතර දක්වා විනාඩි එකක් හෝ තුනක් හෝ වර්ග අඩි 100කට කිලෝවොට් පැය එකත් තුනක්ත් අතර අවශ්යතාවය. ආලේපන කාලය සාමාන්යයෙන් විනාඩි එක සිට තුන දක්වා පරාසයක පවතී. වයර් වැනි සමහර විශේෂ වැඩ සඳහා. වානේ පටි ආදිය, ආලේපන කාලය තත්පර හයක් තරම් අඩු වාර්තා වේ.

වෝල්ටීයතා අවශ්යතාවය බොහෝ දුරට නියම කරනු ලබන්නේ ස්නානය තුළ විසුරුවා හරින ලද දුම්මල ස්වභාවය අනුව ය. ස්ථාපනයන් සාමාන්යයෙන් වෝල්ට් 200ත් 400ත් අතර ක්රියාත්මක වේ, නමුත් සමහරක් වෝල්ට් 50ක් තරම් අඩුවෙන් ක්රියාත්මක වන අතර අනෙක් ඒවා වෝල්ට් 1000ක් තරම් ඉහළට ක්රියාත්මක වන බව වාර්තා වේ.

සේදීම:

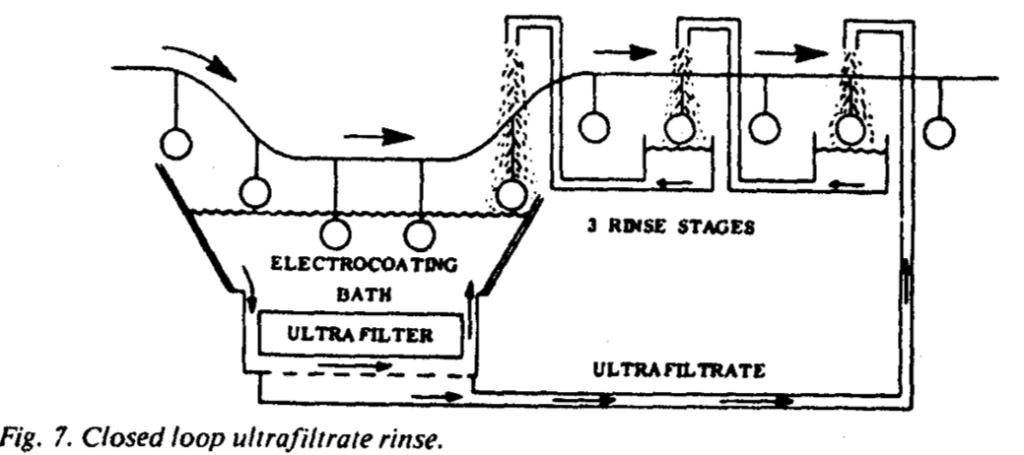

නැවුම් ලෙස ආලේප කරන ලද කෑලි, ස්නානයෙන් ඔසවන විට, නාන ජල බිඳිති සහ තීන්ත පුඩිම පවා රැගෙන යයි. තීන්ත ඝණ සාන්ද්රණය ඉහළ සාන්ද්රණයක් ආලේප කරන ලද වැඩ කොටස ආසන්නයේ පවතී. මෝටර් රථ ආයතනයකට නාන ගැලුම් 1ක් පමණ රැගෙන යා හැකි බවට ගණන් බලා ඇත. 10wt% වාෂ්පශීලී නොවන විට මෙය ආසන්න වශයෙන් 1 lb. ඝන ද්රව්ය වේ. ඝන ද්රව්ය ආෙල්පනය කර ඇති පෘෂ්ඨයන් දෙසට සංක්රමණය වීම සලකා බලන විට, ඒවා අවට ප්රදේශයේ 35% දක්වා ඝන සාන්ද්රණයක් අපේක්ෂා කෙරේ. මේ අනුව, එසවූ තීන්ත ස්නානය යථා තත්ත්වයට පත් කිරීම අවශ්ය බව පැහැදිලි වන අතර, "ultrafiltrate rinse" ආකාරයෙන් ලාභදායී ක්රමයක් සොයාගෙන ඇත.

අල්ට්රා ෆිල්ට්රේෂන් මගින් ජලය ගමන් කිරීමට ඉඩ සලසන පටල භාවිතා කරන අතර ද්රාවක, ද්රාව්යකාරක, ලවණ (අපද්රව්ය!) යනාදී සත්ය වශයෙන්ම ද්රාවිත ද්රව්ය වේ. විසුරුවා හරින ලද තීන්ත දුම්මල, වර්ණක ආදිය පටලය මගින් රඳවා ගනු ලැබේ. ස්නාන ගැලුම් සියයක් හෝ වැඩි ගණනක් පීඩනය යටතේ පටලයේ එක් පැත්තකින් ගමන් කරන අතර පැහැදිලි ජලීය තරල ගැලුම් එකක් පටලය හරහා ගමන් කරයි. Permeate හෝ ultrafiltrate ලෙස හඳුන්වන තරලය එකතු කර මෙයට පිළියමක් ලෙස භාවිතා කරයි (රූපය 7). අදියර තුනක සේදුම් පද්ධතියක් ස්නානයෙන් ඉවත් කරන ලද තීන්ත ඝනවලින් 85% ක් පමණ නැවත ලබා ගනී.

අල්ට්රා ෆිල්ට්රේට් ප්රමාණයන් සමහර විට ඉවත දමනු ලැබේ, එම නිසා ඩම්ප් අඩවි සඳහා ට්රක් රථ අවශ්ය විය හැකිය. මෙම අපද්රව්යවල පරිමාව ප්රතිලෝම ඔස්මෝසිස් මගින් අඩු කළ හැක.

පිළිස්සීම හෝ සුව කිරීම:

සුව කිරීම සඳහා කාලය/උෂ්ණත්ව අවශ්යතා දුම්මල පද්ධතිය මගින් නියම කරනු ලබන අතර සාම්ප්රදායික ඩයිප් හෝ ඉසින තීන්ත සඳහා අවශ්ය ඒවාට සමාන වේ - සාමාන්යයෙන් 5'F සිට 25°F වායු උෂ්ණත්වයකදී මිනිත්තු 250-400ක්. වාතය වියළන ඉලෙක්ට්රෝකෝට් වෙළඳපොලේ ඇත.

උපකරණ

ආලේපන ටැංකි.

ටැංකි වර්ග දෙකක් භාවිතා වේ:

- ටැංකි බිත්තිය ප්රති-ඉලෙක්ට්රෝඩයක් ලෙස භාවිතා කරයි.

- ටැංකියේ බිත්තිය විදුලි පරිවාරක කබායකින් ආවරණය කර ඇති අතර ප්රති-ඉලෙක්ට්රෝඩ ටැංකියට ඇතුළු කර පසුව වැඩ කොටසෙහි ප්රමාණය හෝ හැඩය අනුව ස්ථානගත කර ඇත. ඉලෙක්ට්රෝඩ මැදිරිවලින් වට වූ සමහර ස්ථාපනයන්හි ඇති අතර, එහි එක් පැත්තක් පටලයකින් සෑදී ඇත. ප්රති අයන “X” හෝ”Y”(වගුව 1) ඉලෙක්ට්රෝඩ මැදිරි තුළ විද්යුත් විච්ඡේදනය නම් ක්රියාවලියක් මගින් එකතු වන අතර ඒවා ඉවත දමනු ලැබේ හෝ නැවත භාවිතා කරනු ලැබේ.

උද්ඝෝෂණය:

මිනිත්තු 6 සිට 30 දක්වා කාලය තුළ මුළු නාන පරිමාවම චලනය කිරීමට හෝ පෙරලීමට හැකියාව ඇති පොම්ප, කෙටුම්පත් නල, රේඛා පතුවළ සහ ඉෙජක්ටර්-තුණ්ඩ පද්ධති ටැංකියේ තීන්ත තැන්පත් වීම වැළැක්වීම සඳහා භාවිතා කරනු ලැබේ.

Fltration:

රීතියක් ලෙස, මිනිත්තු 5 සිට 75 දක්වා ෆිල්ටරය හරහා සම්පූර්ණ තීන්ත පරිමාව සම්මත කිරීමට මයික්රෝන 30 සිට 120 දක්වා සිදුරු ප්රමාණයේ පෙරහන් භාවිතා කරයි. ආම්ලික ආහාර ද්රව්ය 40% සිට 99+% දක්වා තීන්ත ඝන සාන්ද්රණයකින් නිෂ්පාදනය කර නැව්ගත කරනු ලැබේ. සමහර ස්ථාපන වලදී, සංග්රහය සංරචක දෙකක හෝ වැඩි ගණනක ස්වරූපයෙන් ටැංකියට මනිනු ලැබේ, එක් සංරචකයක් දුම්මල වේ, අනෙක් සංරචකය වර්ණක පොහොරක් යනාදිය වේ.

Solubilizer ඉවත් කිරීමේ ක්රමය:

නානකාමරය ක්රියාකාරී තත්ත්වයේ තබා ගැනීම සඳහා, ඉතිරි වූ ද්රාව්යකාරකය ඉවත් කිරීම විද්යුත් විච්ඡේදනය, අයන හුවමාරුව හෝ ඩයලිසිස් ක්රම මගින් සිදු කෙරේ.

සිසිලන උපකරණ:

ප්රායෝගිකව සියලුම යොදන ලද විද්යුත් ශක්තිය තාපය බවට පරිවර්තනය වේ. තීන්ත සැපයුම්කරුවන් විසින් නිශ්චිතව දක්වා ඇති පරිදි සාමාන්යයෙන් 70°F සහ 90F අතර අපේක්ෂිත නාන උෂ්ණත්වය පවත්වා ගැනීමට සිසිලන උපකරණ ප්රමාණවත් විය යුතුය.

පිළිස්සීම හෝ සුව කිරීම:

සාම්ප්රදායික ආකාරයේ උඳුනක් භාවිතා වේ. තීන්ත කබායෙහි ඇති කාබනික වාෂ්පශීලී ද්රව්ය ඉතා කුඩා ප්රමාණයක් හේතුවෙන් උඳුන හරහා වාතයේ ප්රවේගය සාපේක්ෂව අඩුය.

බලය මූලාශ්රය:

10% ට වඩා අඩු රැලි සාධකයක් සෘජු ධාරාවක් ලබා දෙන සෘජුකාරක සාමාන්යයෙන් නියම කර ඇත. ටැප් ස්විච්, ප්රේරක නියාමක, සංතෘප්ත හර ප්රතික්රියාකාරක යනාදී විවිධ ප්රතිදාන වෝල්ටීයතා පාලන භාවිතයේ පවතී. සාමාන්යයෙන් 50 සිට 500V පරාසයක වෝල්ටීයතා සපයනු ලැබේ. පවතින කාලය තුළ යෙදිය යුතු ආලේපනයේ බර අනුව වත්මන් අවශ්යතාවය ගණනය කෙරේ.

අදහස් වසා ඇත