Պոլիէթիլենային խեժի համառոտ ներածություն

Պոլիէթիլենային խեժի համառոտ ներածություն

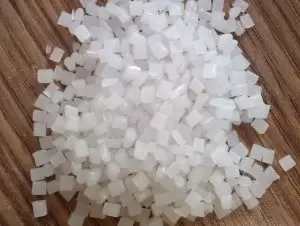

Պոլիէթիլենը (PE) է ջերմոպլաստիկ խեժ, որը ստացվում է էթիլենի պոլիմերացման արդյունքում: Արդյունաբերության մեջ ներառված են նաև էթիլենի համապոլիմերները փոքր քանակությամբ ալֆա-օլեֆիններով։ Պոլիէթիլենային խեժն անհոտ է, ոչ թունավոր, իրեն նման է մոմ, ունի գերազանց դիմադրություն ցածր ջերմաստիճանի (նվազագույն աշխատանքային ջերմաստիճանը կարող է հասնել -100~-70°C), լավ քիմիական կայունություն և կարող է դիմակայել թթվային և ալկալային էրոզիային (օքսիդացմանը դիմացկուն չէ): բնության թթու): Այն անլուծելի է սովորական լուծիչների մեջ սենյակային ջերմաստիճանում, ցածր ջրի կլանմամբ և գերազանց էլեկտրական մեկուսացումով:

Պոլիէթիլենը սինթեզվել է բրիտանական ICI ընկերության կողմից 1922 թվականին, իսկ 1933 թվականին բրիտանական Bonemen Chemical Industry ընկերությունը պարզել է, որ էթիլենը կարող է պոլիմերացվել՝ բարձր ճնշման տակ պոլիէթիլեն առաջացնելու համար։ Այս մեթոդը արդյունաբերականացվել է 1939 թվականին և սովորաբար հայտնի է որպես բարձր ճնշման մեթոդ։ 1953 թվականին Ֆեդերիայի Կ.Զիգլերըral Գերմանիայի Հանրապետությունը պարզել է, որ TiCl4-Al(C2H5)3-ով որպես կատալիզատոր, էթիլենը կարող է նաև պոլիմերացվել ավելի ցածր ճնշման տակ: Այս մեթոդը ներդրվել է արդյունաբերական արտադրության մեջ 1955 թվականին Ֆեդերիայի Hearst ընկերության կողմիցral Գերմանիայի Հանրապետություն և սովորաբար հայտնի է որպես ցածր ճնշման պոլիէթիլեն: 1950-ականների սկզբին Միացյալ Նահանգների Philips Petroleum ընկերությունը հայտնաբերեց, որ որպես կատալիզատոր օգտագործելով քրոմի օքսիդ-սիլիկ ալյումինա, էթիլենը կարող է պոլիմերացվել՝ միջին ճնշման տակ բարձր խտության պոլիէթիլեն ստեղծելու համար, և արդյունաբերական արտադրությունը իրականացվել է 1957 թվականին: 1960-ական թթ. , կանադական DuPont ընկերությունը սկսել է ցածր խտության պոլիէթիլեն պատրաստել էթիլենով և α-ոլեֆինով՝ լուծույթի մեթոդով։ 1977 թվականին Union Carbide Company-ն և Միացյալ Նահանգների Dow Chemical Company-ն հաջորդաբար օգտագործեցին ցածր ճնշման մեթոդը ցածր խտության պոլիէթիլեն պատրաստելու համար, որը կոչվում էր գծային ցածր խտության պոլիէթիլեն, որից ամենակարևորը Union Carbide Company-ի գազաֆազ մեթոդն էր: Գծային ցածր խտության պոլիէթիլենի կատարումը նման է ցածր խտության պոլիէթիլենի աշխատանքին, և այն ունի բարձր խտության պոլիէթիլենի որոշ բնութագրեր: Բացի այդ, արտադրության մեջ էներգիայի սպառումը ցածր է, ուստի այն զարգացել է չափազանց արագ և դարձել է ամենաուշագրավ նոր սինթետիկ խեժերից մեկը:

Ցածր ճնշման մեթոդի հիմնական տեխնոլոգիան կատալիզատորի մեջ է: Գերմանիայում Ziegler-ի կողմից հայտնագործված TiCl4-Al(C2H5)3 համակարգը պոլիոլեֆինների առաջին սերնդի կատալիզատորն է: 1963 թվականին բելգիական Solvay ընկերությունը ստեղծեց երկրորդ սերնդի կատալիզատորը մագնեզիումի միացությամբ որպես կրող, և կատալիտիկ արդյունավետությունը հասավ տասնյակ հազարից մինչև հարյուր հազար գրամ պոլիէթիլեն մեկ գրամ տիտանի համար: Երկրորդ սերնդի կատալիզատորի օգտագործումը կարող է նաև փրկել կատալիզատորի մնացորդների հեռացման հետմշակման գործընթացը: Հետագայում մշակվեցին գազաֆազային մեթոդի բարձր արդյունավետության կատալիզատորներ։ 1975 թվականին իտալական Monte Edison Group Corporation-ը մշակել է կատալիզատոր, որը կարող է ուղղակիորեն արտադրել գնդաձև պոլիէթիլեն՝ առանց հատիկավորման: Այն կոչվում է երրորդ սերնդի կատալիզատոր, որը ևս մեկ հեղափոխություն է բարձր խտության պոլիէթիլենի արտադրության մեջ։

Պոլիէթիլենային խեժը շատ զգայուն է շրջակա միջավայրի սթրեսի նկատմամբ (քիմիական և մեխանիկական ազդեցություն) և ավելի քիչ դիմացկուն է ջերմային ծերացմանը, քան պոլիմերները քիմիական կառուցվածքի և մշակման առումով: Պոլիէթիլենը կարող է մշակվել սովորական ջերմապլաստիկ ձուլման մեթոդներով: Այն ունի օգտագործման լայն տեսականի, հիմնականում օգտագործվում է ֆիլմերի, փաթեթավորման նյութերի, տարաների, խողովակների, մոնոֆիլմենտների, լարերի և մալուխների, ամենօրյա անհրաժեշտության և այլնի արտադրության համար և կարող է օգտագործվել որպես հեռուստացույցների, ռադարների և այլնի համար բարձր հաճախականության մեկուսիչ նյութեր:

Նավթաքիմիական արդյունաբերության զարգացման հետ մեկտեղ արագ զարգացել է պոլիէթիլենային արտադրությունը, և արտադրանքը կազմում է պլաստիկի ընդհանուր արտադրանքի մոտ 1/4-ը: 1983 թվականին աշխարհում պոլիէթիլենային արտադրության ընդհանուր հզորությունը կազմել է 24.65 մլն տ, իսկ կառուցվող ագրեգատների հզորությունը՝ 3.16 մլն տ: 2011 թվականի վերջին վիճակագրության համաձայն՝ համաշխարհային արտադրության հզորությունը հասել է 96 մլն տ. իսկ սպառումը աստիճանաբար տեղափոխվում է Ասիա, և Չինաստանը գնալով դառնում է ամենակարևոր սպառողական շուկան: