مقدمة موجزة لراتنج البولي إيثيلين

مقدمة موجزة لراتنج البولي إيثيلين

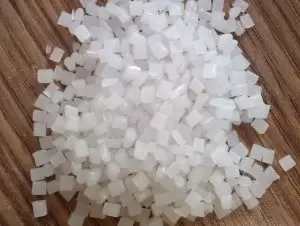

البولي إيثيلين (PE) هو أ لدن بالحرارة الراتنج الناتج عن بلمرة الإيثيلين. في الصناعة ، يتم أيضًا تضمين البوليمرات المشتركة للإيثيلين بكميات صغيرة من الأوليفينات ألفا. راتنجات البولي إيثيلين عديمة الرائحة ، وغير سامة ، وتشبه الشمع ، ولها مقاومة ممتازة لدرجات الحرارة المنخفضة (يمكن أن تصل درجة حرارة التشغيل الدنيا إلى -100 ~ -70 درجة مئوية) ، واستقرار كيميائي جيد ، ويمكن أن تقاوم معظم التآكل الحمضي والقلوي (غير مقاومة للأكسدة حمض الطبيعة). إنه غير قابل للذوبان في المذيبات الشائعة في درجة حرارة الغرفة ، مع امتصاص منخفض للماء وعزل كهربائي ممتاز.

تم تصنيع البولي إيثيلين من قبل شركة ICI البريطانية في عام 1922 ، وفي عام 1933 ، وجدت شركة Bonemen Chemical Industry Company البريطانية أنه يمكن بلمرة الإيثيلين لتشكيل البولي إيثيلين تحت ضغط عالٍ. تم تصنيع هذه الطريقة في عام 1939 وتُعرف باسم طريقة الضغط العالي. في عام 1953 ، ك. زيجلر من الاتحاد الفيدراليral وجدت جمهورية ألمانيا أنه باستخدام TiCl4-Al (C2H5) 3 كمحفز ، يمكن أيضًا بلمرة الإيثيلين تحت ضغط منخفض. تم إدخال هذه الطريقة في الإنتاج الصناعي في عام 1955 من قبل شركة Hearst التابعة لـ Federal جمهورية ألمانيا ، وتُعرف باسم البولي إيثيلين منخفض الضغط. في أوائل الخمسينيات من القرن الماضي ، اكتشفت شركة Philips للبترول في الولايات المتحدة أنه باستخدام أكسيد الكروم وألومينا السيليكا كمحفز ، يمكن بلمرة الإيثيلين لتشكيل بولي إيثيلين عالي الكثافة تحت ضغط متوسط ، وتم تحقيق الإنتاج الصناعي في عام 1950. في الستينيات من القرن الماضي ، بدأت شركة DuPont الكندية في تصنيع البولي إيثيلين منخفض الكثافة باستخدام الإيثيلين والأولفين بطريقة المحلول. في عام 1957 ، استخدمت شركة يونيون كاربايد وشركة داو كيميكال الأمريكية على التوالي طريقة الضغط المنخفض لتصنيع البولي إيثيلين منخفض الكثافة ، المسمى البولي إيثيلين منخفض الكثافة الخطي ، والذي كانت طريقة المرحلة الغازية لشركة يونيون كاربايد أهمها. يشبه أداء البولي إيثيلين الخطي منخفض الكثافة أداء البولي إيثيلين منخفض الكثافة ، وله بعض خصائص البولي إيثيلين عالي الكثافة. بالإضافة إلى ذلك ، فإن استهلاك الطاقة في الإنتاج منخفض ، لذا فقد تطورت بسرعة كبيرة وأصبحت واحدة من الراتنجات الاصطناعية الجديدة الأكثر لفتًا للنظر.

تكمن التقنية الأساسية لطريقة الضغط المنخفض في المحفز. يعتبر نظام TiCl4-Al (C2H5) 3 الذي اخترعه Ziegler في ألمانيا هو الجيل الأول من المحفزات للبولي أوليفينات. في عام 1963 ، كانت شركة سولفاي البلجيكية رائدة في الجيل الثاني من المحفز بمركب المغنيسيوم كحامل ، وبلغت الكفاءة التحفيزية عشرات الآلاف إلى مئات الآلاف من الجرامات من البولي إيثيلين لكل جرام من التيتانيوم. يمكن أن يؤدي استخدام محفز الجيل الثاني أيضًا إلى توفير عملية ما بعد المعالجة لإزالة بقايا المحفز. في وقت لاحق ، تم تطوير محفزات عالية الكفاءة لطريقة الطور الغازي. في عام 1975 ، طورت شركة Monte Edison Group الإيطالية محفزًا يمكنه إنتاج البولي إيثيلين الكروي مباشرةً بدون تحبيب. يطلق عليه محفز الجيل الثالث ، وهو ثورة أخرى في إنتاج البولي إيثيلين عالي الكثافة.

راتنجات البولي إيثيلين حساسة للغاية للإجهاد البيئي (العمل الكيميائي والميكانيكي) وهي أقل مقاومة للتقدم الحراري من البوليمرات من حيث التركيب الكيميائي والمعالجة. يمكن معالجة البولي إيثيلين بطرق القولبة بالحرارة التقليدية. لها مجموعة واسعة من الاستخدامات ، تستخدم بشكل أساسي لتصنيع الأفلام ومواد التعبئة والتغليف والحاويات والأنابيب والخيوط الأحادية والأسلاك والكابلات والضروريات اليومية وما إلى ذلك ، ويمكن استخدامها كمواد عازلة عالية التردد لأجهزة التلفزيون والرادارات وما إلى ذلك.

مع تطور صناعة البتروكيماويات ، تطور إنتاج البولي إيثيلين بسرعة ، ويمثل الناتج حوالي ربع إجمالي إنتاج البلاستيك. في عام 1 ، كان إجمالي الطاقة الإنتاجية العالمية من البولي إيثيلين 4 مليون طن ، وكانت طاقة الوحدات قيد الإنشاء 1983 مليون طن. وفقًا لآخر إحصائيات عام 24.65 ، بلغت الطاقة الإنتاجية العالمية 3.16 مليون طن.ويظهر اتجاه تطوير إنتاج البولي إيثيلين أن الإنتاج ويتحول الاستهلاك تدريجياً إلى آسيا ، وأصبحت الصين على نحو متزايد أهم سوق استهلاكي.