పౌడర్ కోటింగ్లో కార్మికులు ప్రమాదాలకు గురికావడాన్ని ఎలా తగ్గించాలి

మీరు ఉపయోగించినప్పుడు కార్మికులు ప్రమాదాలకు గురికావడాన్ని ఎలా తగ్గించాలి పొడి పూత పొడి

తొలగింపు

ఎంచుకోండి TGIC రహిత తక్షణమే అందుబాటులో ఉండే పౌడర్ కోటింగ్ పౌడర్.

ఇంజనీరింగ్ నియంత్రణలు

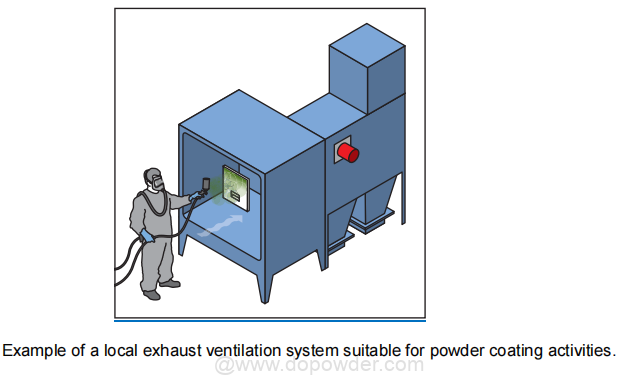

వర్కర్ ఎక్స్పోజర్ను తగ్గించడానికి అత్యంత ప్రభావవంతమైన ఇంజనీరింగ్ నియంత్రణలు బూత్లు, స్థానిక ఎగ్జాస్ట్ వెంటిలేషన్ మరియు పౌడర్ కోటింగ్ ప్రక్రియ యొక్క ఆటోమేషన్. ముఖ్యంగా:

- పౌడర్ కోటింగ్ల అప్లికేషన్ ఆచరణ సాధ్యమయ్యే బూత్లో చేయాలి

- పౌడర్ కోటింగ్ కార్యకలాపాలను నిర్వహించేటప్పుడు, హాప్పర్లను నింపేటప్పుడు, పౌడర్ని తిరిగి పొందేటప్పుడు మరియు శుభ్రపరిచే సమయంలో స్థానిక ఎగ్జాస్ట్ వెంటిలేషన్ ఉపయోగించాలి

- ఆటోమేటిక్ స్ప్రే గన్స్, ఫీడ్ లైన్లు మరియు ఫీడ్ పరికరాలను ఉపయోగించండి

- ఓవర్స్ప్రేని నిరోధించడానికి స్ప్రే గన్ గాలి ఒత్తిడిని తగ్గించడం ద్వారా పౌడర్ కోటింగ్ బూత్ల లోపల అనవసరమైన పౌడర్ ఏర్పడకుండా నిరోధించండి

- గాలి వెలికితీత వ్యవస్థతో విద్యుత్ సరఫరా మరియు పౌడర్ కోటింగ్ ఫీడ్ లైన్లను ఇంటర్లాక్ చేయండి, తద్వారా వెంటిలేషన్ సిస్టమ్లో లోపం ఏర్పడితే, పౌడర్ కోటింగ్ మరియు విద్యుత్ సరఫరా నిలిపివేయబడుతుంది

- పౌడర్ కోటింగ్ ప్యాకేజీలను తెరవడం, హాప్పర్లను లోడ్ చేయడం మరియు పౌడర్ను తిరిగి పొందడం ద్వారా దుమ్ము ఉత్పత్తిని నిరోధించడం లేదా తగ్గించడం, మరియు

- వర్క్ స్టేషన్ యొక్క లేఅవుట్ మరియు హాప్పర్ ఓపెనింగ్ పరిమాణాన్ని పరిగణనలోకి తీసుకోవడం ద్వారా తొట్టిని నింపేటప్పుడు దుమ్ము ఉత్పత్తిని తగ్గించండి.

హాప్పర్స్ వాడకానికి సంబంధించి ఈ క్రింది వాటిని పరిగణించాలి:

- TGIC సరఫరా చేయబడిన కంటైనర్ను తొట్టిగా ఉపయోగించగల స్ప్రే వ్యవస్థలను ఉపయోగించండి, తద్వారా పొడిని బదిలీ చేయవలసిన అవసరాన్ని నివారించవచ్చు.

- చిన్న యూనిట్లను తరచుగా రీఫిల్ చేయడాన్ని నివారించడానికి పెద్ద హాప్పర్లను ఉపయోగించవచ్చు

- డ్రమ్స్లో సరఫరా చేయబడిన పౌడర్ కోటింగ్ పౌడర్ పౌడర్ను మానవీయంగా కాకుండా యాంత్రికంగా బదిలీ చేయడానికి అనుమతిస్తుంది

అడ్మినిస్ట్రేటివ్ నియంత్రణలు

పౌడర్ కోటింగ్ కార్యకలాపాలతో సంబంధం ఉన్న ప్రమాదాలకు కార్మికులు గురికావడాన్ని తగ్గించడానికి ఇతర చర్యలకు మద్దతు ఇవ్వడానికి అడ్మినిస్ట్రేటివ్ నియంత్రణలను ఉపయోగించాలి. అడ్మినిస్ట్రేటివ్ నియంత్రణలు ఉన్నాయి:

- దుమ్ము ఉత్పత్తిని నివారించడానికి రూపొందించిన పని పద్ధతులు

- స్ప్రే ప్రాంతాలకు ప్రాప్యతను పరిమితం చేయడం

- స్ప్రే చేయవలసిన వస్తువు మరియు కలుషితమైన గాలి యొక్క వాయు ప్రవాహానికి మధ్య కార్మికులు ఎప్పుడూ ఉండకుండా చూసుకోవాలి

- రీబౌండ్ను నివారించడానికి బూత్లో తగినంతగా స్ప్రే చేయవలసిన వ్యాసాలను ఉంచడం

- స్ప్రే గన్లు మరియు దానికి అనుసంధానించబడిన కేబుల్స్ మాత్రమే స్ప్రే ప్రాంతాలు లేదా బూత్లలో ఉండేలా చూసుకోవాలి. అన్ని ఇతర ఎలక్ట్రికల్ పరికరాలు బూత్ లేదా ప్రాంతం వెలుపల ఉండాలి లేదా ప్రత్యేక అగ్ని-నిరోధక నిర్మాణంలో మూసివేయబడి ఉండాలి, పరికరాలు ప్రమాదకర ప్రాంతం కోసం తగిన విధంగా రూపొందించబడితే తప్ప - ఉదాహరణకు ఇది AS/NZS 60079.14 ప్రకారం ఇన్స్టాల్ చేయబడవచ్చు: పేలుడు వాతావరణాలు - ఎలక్ట్రికల్ ఇన్స్టాలేషన్ల రూపకల్పన, ఎంపిక మరియు అంగస్తంభన లేదా AS/NZS 3000: ఎలక్ట్రికల్ సంస్థాపనలు. పెయింట్ అవశేషాలు జమ కాకుండా ఈ పరికరాన్ని రక్షించాలి

- మంచి వ్యక్తిగత పరిశుభ్రత విధానాలను అమలు చేయడం, ఉదాహరణకు పౌడర్ కోటింగ్ దుమ్ము ముఖంపై చేరకుండా ఉండకూడదు, బహిర్గతమైన శరీర ప్రాంతాలను బాగా కడిగి, పొయ్యి మీద ఉంచాలిralపరిమిత యాక్సెస్తో నిర్దేశించిన ప్రదేశంలో పౌడర్ కోటింగ్ మరియు వేస్ట్ పౌడర్ని నిల్వ చేస్తూ క్రమం తప్పకుండా శుభ్రం చేయాలి

- బూత్లు మరియు పరిసర ప్రాంతాలను రోజూ శుభ్రపరచడం

- TGIC వ్యాప్తిని తగ్గించడానికి పౌడర్ కోటింగ్ల చిందులను వెంటనే శుభ్రపరచడం

- క్లీన్-అప్ ఆపరేషన్ల కోసం హై ఎఫిషియెన్సీ పార్టిక్యులేట్ ఎయిర్ (HEPA) ఫిల్టర్తో కూడిన వాక్యూమ్ క్లీనర్ని ఉపయోగించడం మరియు కంప్రెస్డ్-ఎయిర్ లేదా డ్రై స్వీపింగ్ని ఉపయోగించడం లేదు

- శుభ్రపరిచే ప్రారంభ పద్ధతిగా పని దుస్తులను వాక్యూమింగ్ చేయడం

- బూత్లో మరియు ఎగ్జాస్ట్ వెంటిలేషన్ కింద వాక్యూమ్ క్లీనర్లను ఖాళీ చేయడం

- వ్యర్థ పొడిని పారవేసే సమయంలో దుమ్ము ఉత్పన్నం కాకుండా జాగ్రత్తలు తీసుకోవడం

- బేకింగ్ వ్యర్థాల పొడిని అసలు పెట్టెలో పల్లపుగా పారవేయడం కోసం

- స్ప్రే గన్లను శుభ్రపరిచే ముందు అన్ని ఎలక్ట్రికల్ పరికరాలు స్విచ్ ఆఫ్ చేయబడిందని నిర్ధారించుకోండి

- కార్యాలయంలో ప్రమాదకర రసాయన పరిమాణాన్ని కనిష్టంగా ఉంచడం

- అధిక ఫ్లాష్ పాయింట్ మరియు పరిసర ఉష్ణోగ్రత వద్ద తక్కువ ఆవిరి పీడనాన్ని కలిగి ఉండే ద్రావకంతో స్ప్రే గన్లను శుభ్రపరచడం

- అననుకూల రసాయనాలు కలిసి నిల్వ చేయబడకుండా చూసుకోవడం, ఉదాహరణకు మండే మరియు ఆక్సీకరణం

- వెంటిలేషన్ మరియు స్ప్రే పరికరాలు మరియు ఫిల్టర్లతో సహా ప్లాంట్ మరియు పరికరాలు శుభ్రం చేయబడి మరియు నిర్వహించబడుతున్నాయో లేదో క్రమం తప్పకుండా తనిఖీ చేయడం మరియు

- సరైన ఇండక్షన్ శిక్షణ మరియు జన్యువుral కార్మికుల శిక్షణ.

అభాప్రాయాలు ముగిసినవి